1.本实用新型涉及石油化工领域热交换技术领域,具体为一种催化再生器熔盐取热器。

背景技术:

2.在石油化工行业催化裂化装置中,催化剂在反应器和再生器之间循环;失活的催化剂在再生器中烧焦再生,再生后的催化剂循环回反应器,典型的如重油催化裂化装置。催化剂在再生器中的烧焦反应要放出大量的热量,当该热量超过了催化反应所需要的热量时,就需要设置外取热器来吸收这部分过剩的热量,以保证工艺操作的平稳进行,同时,外取热器也利用这部分过剩热量发生蒸汽,设置外取热蒸汽发生系统成为催化裂化装置中的一项重要节能措施;

3.现有的外取热器有多种型式,但都是水管式换热器,其基本过程为:在再生器外部设置一个催化剂物料和热水换热器,再生器中引出的催化剂物料进入外取热器和水换热完毕后再引入再生器,通过控制催化剂循环量调节取热量,外取热器的水换热后达到饱和状态,产生气水混合物,汽水混合物在汽包中分离出蒸汽;

4.但该取热器的缺点在于要设置独立的外取热器,该外取热器和再生器必需一起紧密布置,外取热器的汽水循环系统复杂、投资大,由于催化剂物料进出口分布在再生器的某一侧面,使得再生器内温度梯度加大,随着设备的大型化,这一缺陷尤其显著,水系统的故障会导致再生器压力升高,为此,提出一种催化再生器熔盐取热器。

技术实现要素:

5.本实用新型的目的在于提供一种催化再生器熔盐取热器,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种催化再生器熔盐取热器,包括再生器、熔盐管道、水管道、炉水管道和蒸汽管道,所述再生器的内侧壁安装有取热管,所述取热管的两端分别安装有冷熔盐联箱和热熔盐联箱,所述冷熔盐联箱的输入口通过熔盐管道连通有冷熔盐泵,所述冷熔盐泵的输入口安装有冷熔盐罐,所述热熔盐联箱的输出口通过熔盐管道连通有热熔盐罐,所述热熔盐罐的输出口安装有热熔盐泵,所述热熔盐泵的输出口通过熔盐管道连通有蒸汽过热器。

7.作为本技术方案的进一步优选的:所述蒸汽过热器的输出口通过熔盐管道连通有蒸汽蒸发器,设置的蒸汽蒸发器用于热交换,实现熔盐取热的效果。

8.作为本技术方案的进一步优选的:所述蒸汽蒸发器的输出口通过熔盐管道和炉水管道分别连通有水预热器和汽包,所述水预热器的输出口通过熔盐管道连通于冷熔盐罐的输入口,通过上述设置的连接,实现装置整体的熔盐取热循环作业。

9.作为本技术方案的进一步优选的:所述水预热器的输出口通过水管道连通有汽包,通过上述的设置实现水预热器内的水进入到汽包的内部。

10.作为本技术方案的进一步优选的:所述汽包的输出口通过炉水管道连通于蒸汽蒸发器的输入口,通过上述的设置,实现装置的炉水循环。

11.作为本技术方案的进一步优选的:所述汽包的输出口通过蒸汽管道连通于蒸汽过热器的输入口,设置汽包与蒸汽过热器进行连接,实现对蒸汽的加热,并进行输出作业。

12.与现有技术相比,本实用新型的有益效果是:本实用新型取消了外取热器,使得再生器布置更加简单,并利用取热管在再生器内均匀安装,克服了再生器的温度梯度,克服了水管式外取热器泄露所造成的再生器压力升高的问题,从而简化了取热面结构,降低了工程造价,并通过熔盐、导热油取热为蒸汽采用更高压力等级提供了可能。

附图说明

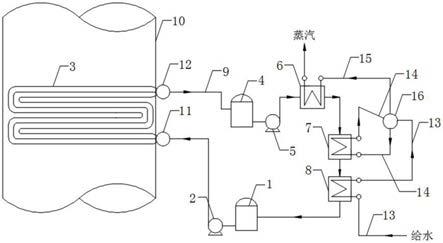

13.图1为本实用新型的熔盐及导热油取热系统流程示意图;

14.图2为现有外取热器取热系统流程示意图。

15.图中:1、冷熔盐罐;2、冷熔盐泵;3、取热管;4、热熔盐罐;5、热熔盐泵;6、蒸汽过热器;7、蒸汽蒸发器;8、水预热器;9、熔盐管道;10、再生器;11、冷熔盐联箱;12、热熔盐联箱;13、水管道;14、炉水管道;15、蒸汽管道;16、汽包。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.实施例

18.请参阅图1-2,本实用新型提供一种技术方案:一种催化再生器熔盐取热器,包括再生器10、熔盐管道9、水管道13、炉水管道14和蒸汽管道15,再生器10的内侧壁安装有取热管3,取热管3的两端分别安装有冷熔盐联箱11和热熔盐联箱12,冷熔盐联箱11的输入口通过熔盐管道9连通有冷熔盐泵2,冷熔盐泵2的输入口安装有冷熔盐罐1,热熔盐联箱12的输出口通过熔盐管道9连通有热熔盐罐4,热熔盐罐4的输出口安装有热熔盐泵5,热熔盐泵5的输出口通过熔盐管道9连通有蒸汽过热器6。

19.本实施例中,具体的:蒸汽过热器6的输出口通过熔盐管道9连通有蒸汽蒸发器7,通过设置的蒸汽蒸发器7用于热交换,实现熔盐取热的效果。

20.本实施例中,具体的:蒸汽蒸发器7的输出口通过熔盐管道9和炉水管道14分别连通有水预热器8和汽包16,水预热器8的输出口通过熔盐管道9连通于冷熔盐罐1的输入口,通过上述设置的连接,实现装置整体的熔盐传热循环作业。

21.本实施例中,具体的:水预热器8的输出口通过水管道13连通有汽包16,通过上述的设置实现水预热器8内的水进入到汽包16的内部。

22.本实施例中,具体的:汽包16的输出口通过炉水管道14连通于蒸汽蒸发器7的输入口,通过上述的设置,实现装置的炉水循环。

23.本实施例中,具体的:汽包16的输出口通过蒸汽管道15连通于蒸汽过热器6的输入口,通过设置汽包16与蒸汽过热器6进行连接,实现对蒸汽的加热,并进行输出作业。

24.工作原理或者结构原理,工作时,冷熔盐罐1出来的冷熔盐进入到冷熔盐泵2的内部被加压,加压后的冷熔盐进入冷熔盐联箱11内,再经冷熔盐联箱11分配给再生器10内部安装的取热管3,以此温升得到热熔盐,热熔盐汇集到热熔盐联箱12,经熔盐管道9进入连接的热熔盐罐4储存,热熔盐从热熔盐罐4进入热熔盐泵5,经热熔盐泵5加压后,依次经过蒸汽过热器6、蒸汽蒸发器7和水预热器8变成冷熔盐,最后经熔盐管道9再流入冷熔盐罐1完成一个循环,各设备之间通过熔盐管道9进行连接,本流程与现有取热流程相比,取消了外取热器,实现了取热系统和再生器10的各自独立布置,由于工质为熔盐,从而取热管3发生故障对再生器10压力无影响,以此为蒸汽系统进一步提高操作参数并保持安全性及提供了灵活性,当取热工质改为液态导热油时,系统只需取消两个熔盐罐,增加导热油储罐和其他附属设备进行使用便可,取热量的调节通过熔盐泵调节熔盐循环量实现;

25.本实用新型取热系统的热负荷以再生器10温度为控制对象,以熔盐流量为主调节手段,热熔盐温度为反馈信号,给水和蒸汽流程为常规流程,给水通过水管道13进入水预热器8的各段吸收熔盐热量,之后再通过水管道13进入汽包16,设置的蒸汽蒸发器7内部的汽水经炉水管道14进入汽包16,汽包16的内部可以进行有效的分离作业,分离出来的蒸汽经蒸汽管道15进入蒸汽过热器6,蒸汽在蒸汽过热器6内部进行加热并输出。

26.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。