1.本发明涉及一种新型气化废锅工艺。

背景技术:

2.气流床煤气化工艺目前应用的流程分为激冷和废锅流程,其中气流床激冷流程,一般气化炉内设置激冷环和下降管,高温合成气经过激冷环后通过下降管进入水浴中。而废锅流程可分为两种流程,一种为壳牌和华能炉为代表的合成气激冷流程,即高温合成气经下游水洗冷却后的合成气混合激冷后进废锅回收热量;另一种为晋华炉为代表的半废锅流程,即高温合成气在进水浴激冷前先经过辐射废锅,高温合成气通过辐射废锅后温度降至900℃以下后再激冷。

3.目前,气流床气化激冷流程应用比较广泛,激冷流程指的是~1500℃(粉煤和水煤浆会有差别)的高温合成气直接通过激冷水冷却,高温热量都以合成气携带的水蒸汽体现,相比废锅流程,热效率相对较低。同时目前废锅流程在废锅前采用合成气激冷的方式,流程中需设置循环气压缩机,流程设置比较复杂。

4.对于纯激冷流程,高温合成气通过激冷水冷却,高温热量以合成气携带水蒸汽体现,不能副产高品质蒸汽,整体热效率相对较低;对于合成气激冷的废锅流程,流程中需配置循环气压缩机,流程复杂,投资高;对于半废锅流程,合成气携带的高温热量没有充分利用,仍有不少热量以合成气携带水蒸汽的形式损失。

技术实现要素:

5.本发明所要解决的技术问题是针对现有技术的现状,提供一种通过激冷水对合成气进行部分激冷再通过废锅进一步回收热量,从而充分回收合成气高温显热、简化流程配置、降低装置投资的新型气化废锅工艺。

6.本发明解决上述技术问题所采用的技术方案为:一种新型气化废锅工艺,其特征在于包括以下步骤:

7.1)激冷系统

8.第一步,气化原料和气化剂通过烧嘴a01进入气化炉f01反应室进行气化反应,反应产生主要含co和h2的高温合成气,高温合成气温度~1500℃;

9.第二步,高温合成气下行被激冷环喷出的激冷水冷却,熔融的灰渣凝结成固体,同时合成气经冷却后温度~850℃;

10.第三步,激冷后的~850℃的合成气下行并在折角处与灰渣分离,出气化炉;

11.第四步,气化炉内渣储存一定时间后打开渣锁斗进料阀xv02;

12.2)余热回收系统

13.第一步,气化炉f01部分激冷后的~850℃合成气进入废锅e01,经废锅e01取热后合成气温度~350℃,送至下游;

14.第二步,汽包v01内的除氧水经高压除氧水泵p02送至废锅e01,对合成气进行冷

却,汽包v01的工作压力为~10mpa;

15.第三步,经过废锅e01的除氧水,部分汽化产生高压蒸汽,汽水混合相出废锅e01进汽包v01汽水分离,高压蒸汽通过汽包压力控制阀pv01后送至下游;

16.3)下降管保护系统

17.第一步,下降管冷却夹套循环水分离罐v02的锅炉水经下降管冷却夹套循环水泵p03加压后进入下降管夹套下部,并沿着下降管夹套上行;

18.第二步,经下降管夹套后,循环冷却水被加热,从下降管夹套顶部引出,进入下降管冷却夹套循环回水冷却器e02并被冷却;

19.第三步,冷却后的循环回水进入下降管冷却夹套循环水分离罐v02;

20.第四步,重新开始第一步。

21.优选地,所述气化炉出口合成气设置有温度监测,当出口合成气温度波动时,通过调节激冷水流量调节阀fv01,调节激冷水流量,控制合成气温度。

22.优选地,所述气化炉设置有液位监测,当液位波动时,通过调节气化炉液位控制阀lv01,控制气化炉液位稳定。

23.优选地,所述高压除氧水泵p02出口设有流量监测,废锅e01出口设有合成气温度监测;所述废锅e01出口合成气温度控制通过足够的换热面积和足够的除氧水流量实现,除氧水量为蒸汽产量的20倍以上,并保持恒定。

24.优选地,所述汽包v01压力由汽包压力控制阀pv01调节,汽包压力控制在高于合成气侧最高操作压力以上,以保证设备泄漏时,合成气不反串进入蒸汽侧;汽包v01采用副产蒸汽压力pv01、汽包液位lv02、连续排污fv03三冲量控制调节系统。

25.优选地,下降管冷却夹套循环水泵p03出口设有流量监测,下降管夹套循环水出口设有密度监测,下降管冷却夹套循环水分离罐v02气相侧设有co监测仪;循环水流量恒定,流量满足下降管夹套出口循环回水不发生汽化,是否发生汽化通过密度仪监测判断。

26.优选地,夹套内循环水压力低于合成气侧最低操作压力,在下降管被烧穿时,合成气泄漏至循环水侧;下降管冷却夹套循环水分离罐v02压力可调,通过循环水分离罐加压阀pv02和循环水分离罐泄压阀pv03分程控制,通过增加压力以提高循环水的热容,避免循环回水汽化。

27.优选地,下降管冷却夹套循环水分离罐v02液位低时,通过打开补充锅炉水切断阀xv01补充锅炉水。

28.优选地,所述气化炉f01中设置有下降管高温合成气引出结构,该结构设置于气化炉下部的激冷室内,上端连接气化炉反应室;

29.所述引出结构由直管段和斜管引出段组成,斜管引出段的中心线与直管段中心线构成角度α,α≤45

°

,以防止合成气中沉降的灰渣在管内积聚堵塞;从气化燃烧室出来的含熔融灰渣的高温合成气通过合成气入口进入直管段顶部的激冷环,激冷环持续不断的喷射激冷水,高温合成气在直管段与激冷水充分接触,合成气被冷却至850℃以下,熔融灰渣冷却凝固,绝大部分固态灰渣从直管段下端输出,经冷却的合成气从斜管引出段的出口端引出气化炉,气固在下降管内实现分离。

30.优选地,在斜管引出段,合成气携带的部分灰分通过重力作用在管壁沉积,并通过斜管引出段滑落至直管段,进入气化炉储渣区;经冷却的合成气从斜管引出段引出,出气化

炉;直管段和斜管引出段均设置冷却夹套,用于保护下降管,直管段夹套冷却水从下部进入,从直管段紧挨着激冷环下沿引出,斜管引出段夹套冷却水从斜管引出段底部进入,从斜管引出段顶部引出;所述直管段冷却夹套下端0.5米以上处在气化炉液位以下,保护高温合成气不会烧穿未设置冷却夹套的下降管。

31.本发明通过调节激冷环激冷水的流量,控制合成气出口温度,实现合成气温度300至850℃之间的调节,激冷水流量存在最小值,即满足合成气出口温度在850℃以下;下降管冷却夹套中的冷却水采用独立循环锅炉水系统,直管段和斜管引出段分别在进出口设置流量检测,以判断下降管是否被烧穿。

32.通过本发明的上述下降管高温合成气引出结构,可以实现高温合成气(<850℃)引出气化炉,有利于下游回收热量、综合利用;合成气中携带的灰分不易在下游粘结积渣;通过调节激冷水流量,可以实现合成气的温度控制;独立夹套冷却水循环系统,可以直观判断气化炉内下降管的运行状况。

33.与现有技术相比,本发明的优点在于:本发明采用激冷环对高温合成气进行部分激冷,部分激冷后的合成气经过废锅回收热量,进废锅的合成气温度调节通过调节激冷环激冷水流量实现,下降管采用夹套方式,夹套内压力低于合成气侧压力,并采用独立冷却循环回水系统,以监测下降管在运行中是否被烧穿;下降管冷却夹套循环水分离罐压力可调,通过增加压力来提高循环水的热容,避免循环回水汽化;本发明不仅适用于气流床煤气化技术,也适用于油气化、气态烃气化等技术,适用于气流床气化的下降管改造;相比于带下降管式纯激冷流程,本工艺合成气的显热几乎可全部回收,可副产高品质蒸汽,热效率高;相比于目前的合成气激冷废锅流程,本工艺流程简单,控制方便,安全可靠,可减少装置占地,降低装置投资。

附图说明

34.图1为本发明实施例的流程;

35.图2为图1中下降管高温合成气引出结构的示意图。

具体实施方式

36.以下结合附图实施例对本发明作进一步详细描述。

37.如图1、2所示,本实施例的新型气化废锅工艺包括激冷系统、余热回收系统和下降管保护系统,其中激冷系统包括气化炉f01、下降管、激冷水泵p01和激冷水流量调节阀fv01、气化炉液位控制阀lv01和出气化炉合成气温度监测;余热回收系统包括废锅e01、汽包v01、高压除氧水泵p02、汽包压力控制阀pv01和汽包连续排污流量调节阀fv03;下降管保护系统包括下降管冷却夹套循环水分离罐v02、下降管冷却夹套循环回水冷却器e02、下降管冷却夹套循环水泵p03、补充锅炉水切断阀xv01和co在线分析仪,具体装置与下述工艺保持一致。

38.本实施例的新型气化废锅工艺包括以下步骤:

39.1)激冷系统

40.第一步,气化原料和气化剂通过烧嘴a01进入气化炉f01反应室进行气化反应,反应产生主要含co和h2的高温合成气,高温合成气温度~1500℃;

41.第二步,高温合成气下行被激冷环喷出的激冷水冷却,熔融的灰渣凝结成固体,同时合成气经冷却后温度~850℃;

42.第三步,激冷后的~850℃的合成气下行并在折角处与灰渣分离,出气化炉;

43.第四步,气化炉内渣储存一定时间后打开渣锁斗进料阀xv02;

44.2)余热回收系统

45.第一步,气化炉f01部分激冷后的~850℃合成气进入废锅e01,经废锅e01取热后合成气温度~350℃,送至下游;

46.第二步,汽包v01内的除氧水经高压除氧水泵p02送至废锅e01,对合成气进行冷却,汽包v01的工作压力为~10mpa;

47.第三步,经过废锅e01的除氧水,部分汽化产生高压蒸汽,汽水混合相出废锅e01进汽包v01汽水分离,高压蒸汽通过汽包压力控制阀pv01后送至下游;

48.3)下降管保护系统

49.第一步,下降管冷却夹套循环水分离罐v02的锅炉水经下降管冷却夹套循环水泵p03加压后进入下降管夹套下部,并沿着下降管夹套上行;

50.第二步,经下降管夹套后,循环冷却水被加热,从下降管夹套顶部引出,进入下降管冷却夹套循环回水冷却器e02并被冷却;

51.第三步,冷却后的循环回水进入下降管冷却夹套循环水分离罐v02;

52.第四步,重新开始第一步。

53.其中,所述气化炉出口合成气设置有温度监测,当出口合成气温度波动时,通过调节激冷水流量调节阀fv01,调节激冷水流量,控制合成气温度。

54.所述气化炉设置有液位监测,当液位波动时,通过调节气化炉液位控制阀lv01,控制气化炉液位稳定。

55.所述高压除氧水泵p02出口设有流量监测,废锅e01出口设有合成气温度监测;所述废锅e01出口合成气温度控制通过足够的换热面积和足够的除氧水流量实现,除氧水量为蒸汽产量的20倍以上,并保持恒定。

56.所述汽包v01压力由汽包压力控制阀pv01调节,汽包压力控制在高于合成气侧最高操作压力以上,以保证设备泄漏时,合成气不反串进入蒸汽侧;汽包v01采用副产蒸汽压力pv01、汽包液位lv02、连续排污fv03三冲量控制调节系统。

57.下降管冷却夹套循环水泵p03出口设有流量监测,下降管夹套循环水出口设有密度监测,下降管冷却夹套循环水分离罐v02气相侧设有co监测仪;循环水流量恒定,流量满足下降管夹套出口循环回水不发生汽化,是否发生汽化通过密度仪监测判断。

58.夹套内循环水压力低于合成气侧最低操作压力,在下降管被烧穿时,合成气泄漏至循环水侧;下降管冷却夹套循环水分离罐v02压力可调,通过循环水分离罐加压阀pv02和循环水分离罐泄压阀pv03分程控制,通过增加压力以提高循环水的热容,避免循环回水汽化。

59.下降管冷却夹套循环水分离罐v02液位低时,通过打开补充锅炉水切断阀xv01补充锅炉水。

60.所述气化炉f01中设置有下降管高温合成气引出结构f02,该结构设置于气化炉下部的激冷室内,上端连接气化炉反应室;

61.所述引出结构f02由直管段1和斜管引出段8组成,斜管引出段8的中心线与直管段1中心线构成角度α,α≤45

°

,以防止合成气中沉降的灰渣在管内积聚堵塞;从气化燃烧室出来的含熔融灰渣的高温合成气通过合成气入口进入直管段顶部的激冷环2,激冷环2持续不断的喷射激冷水,高温合成气在直管段1与激冷水充分接触,合成气被冷却至850℃以下,熔融灰渣冷却凝固,绝大部分固态灰渣从直管段下端输出,经冷却的合成气从斜管引出段8的出口端引出气化炉,气固在下降管内实现分离。斜管引出段8上设置有膨胀节7。

62.在斜管引出段8,合成气携带的部分灰分通过重力作用在管壁沉积,并通过斜管引出段8滑落至直管段1,进入气化炉储渣区;经冷却的合成气从斜管引出段8引出,出气化炉;直管段1和斜管引出段8均设置冷却夹套4,用于保护下降管。

63.冷却夹套4的冷却水入口6直管段1下部,激冷水入口3位于直管段1上端,冷却水出口5位于直管段1上端。直管段夹套冷却水从下部进入,从直管段1紧挨着激冷环下沿引出,斜管引出段8夹套冷却水从斜管引出段8底部进入,从斜管引出段8顶部引出;所述直管段1冷却夹套下端0.5米以上处在气化炉液位以下,保护高温合成气不会烧穿未设置冷却夹套的下降管。

64.本实施例通过调节激冷环2激冷水的流量,控制合成气出口温度,实现合成气温度300至850℃之间的调节,激冷水流量存在最小值,即满足合成气出口温度在850℃以下;下降管冷却夹套中的冷却水采用独立循环锅炉水系统,直管段和斜管引出段分别在进出口设置流量检测,以判断下降管是否被烧穿。

65.通过本实施例的上述下降管高温合成气引出结构f02,可以实现高温合成气(<850℃)引出气化炉,有利于下游回收热量、综合利用;合成气中携带的灰分不易在下游粘结积渣;通过调节激冷水流量,可以实现合成气的温度控制;独立夹套冷却水循环系统,可以直观判断气化炉内下降管的运行状况。

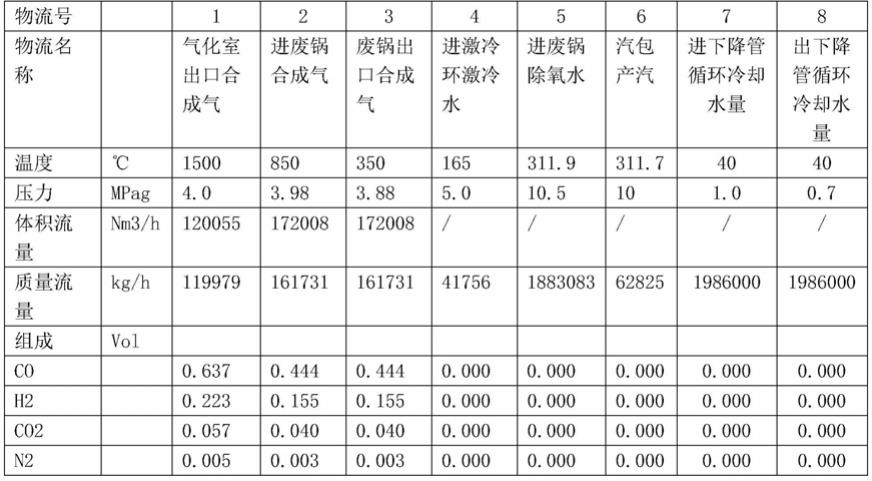

66.以1500吨级小时产10万标方有效气为例,本实施例的操作参数如下:

67.[0068][0069]

注:体积流量和质量流量不含灰量。

[0070]

本实施例采用激冷环对高温合成气进行部分激冷,部分激冷后的合成气经过废锅回收热量,进废锅的合成气温度调节通过调节激冷环激冷水流量实现,下降管采用夹套方式,夹套内压力低于合成气侧压力,并采用独立冷却循环回水系统,以监测下降管在运行中是否被烧穿;下降管冷却夹套循环水分离罐压力可调,通过增加压力来提高循环水的热容,避免循环回水汽化;本发明不仅适用于气流床煤气化技术,也适用于油气化、气态烃气化等技术,适用于气流床气化的下降管改造;相比于带下降管式纯激冷流程,本工艺合成气的显热几乎可全部回收,可副产高品质蒸汽,热效率高;相比于目前的合成气激冷废锅流程,本工艺流程简单,控制方便,安全可靠,可减少装置占地,降低装置投资。