1.本发明涉及煤化工技术领域,具体而言,涉及一种合成气生产装置及合成气生产方法。

背景技术:

2.煤和氧气通过烧嘴进入气流床气化炉内产生合成气,主要成分为co+h2,及少量co2,气化炉内co2与碳进一步反应几乎忽略。部分气化炉也产生高压饱和蒸汽,但为确保废锅换热量,在筒型水冷壁上需再加换热翅片,一般径向布局,但换热翅片会影响粗渣流通通道,翅片换热列管越多,结渣、堵渣风险越大;换热翅片间的夹角相对较小,夹角小也易担渣。

3.为提高翅片水冷壁抗腐蚀、抗高温,将翅片水冷壁选材要求较筒型水冷壁选材要求提高,考虑两种不同材质热膨胀不同,翅片水冷壁在筒型水冷壁设计热膨胀设施,更加大了结渣、堵渣风险。

4.此外,传统气化炉废锅出口处收缩便于降温、洗涤,但是废锅出口收缩部分也使担渣、堵渣风险加大,严重制约装置安全稳定、长周期运行。

5.鉴于此,特提出本发明。

技术实现要素:

6.本发明的目的在于提供合成气生产装置和方法,旨在彻底解决了二氧化碳作为反应物生产一氧化碳的难题,同时解决了生物质碳及碳基原料在气流床气化炉上气化的难题。

7.本发明是这样实现的:

8.第一方面,本发明提供一种合成气生产装置,包括气化炉、废锅、激冷室和洗涤室,气化炉的下渣口伸入至废锅的顶部,废锅的底部与激冷室的顶部连通,激冷室的侧壁与洗涤室通过合成气输送管路连通;

9.废锅上安装有用于通入碳基原料的送料烧嘴和位于送料烧嘴上方用于通入二氧化碳的顶部二氧化碳进料口,废锅内设置有用于使废锅的壳体与内腔物料处于隔离状态的筒形水冷壁,废锅的顶部设置有用于使废锅的顶部壳体与内腔物料处于隔离状态的第一水冷壁和位于第一水冷壁下方的第二水冷壁,第二水冷壁上设置有多个第一流通孔。

10.在可选的实施方式中,废锅内还设置有用于强化换热的吊挂水冷壁,吊挂水冷壁的形状为环形或多边形,吊挂水冷壁位于筒形水冷壁远离废锅的壳体的一侧,吊挂水冷壁上设置有多个第二流通孔。

11.在可选的实施方式中,吊挂水冷壁穿过第二水冷壁,且吊挂水冷壁的出口位于第一水冷壁和第二水冷壁之间,且在吊挂水冷壁的位于第一水冷壁和第二水冷壁之间的管路上设置有绕行环管;优选地,在吊挂水冷壁的出口通道上设置有限位支撑;优选地,在第一水冷壁和第二水冷壁与气化炉的下渣口之间均设置有环隙二氧化碳进口。

12.在可选的实施方式中,筒形水冷壁和吊挂水冷壁均是由多个冷却管靠废锅的内壁进行竖向排列形成,筒形水冷壁上相邻的冷却管之间紧密接触以起到隔离效果,吊挂水冷壁上部分相邻的冷却管之间存在间隙以形成第二流通孔;优选地,第一水冷壁和第二水冷壁均为冷却管进行多圈盘绕形成的水平墙结构,第一水冷壁上相邻的两圈冷却管之间紧密接触以起到隔离效果,第二水冷壁上相邻的两圈冷却管之间紧密接触,并在水平面中,等间距环形布局多个孔以形成第一流通孔。

13.在可选的实施方式中,激冷室与废锅的内径相适应,在激冷室的顶部之上且在废锅筒型水冷壁下端处设置有与外部冷却水源连通的激冷喷头组。

14.在可选的实施方式中,在激冷室内的合成气出口处设置有增湿拦灰喷头,在增湿拦灰喷头的上方设置有导流罩。

15.在可选的实施方式中,合成气输送管路伸入至洗涤室的内腔中,在合成气输送管路的出口处设置有变径导管,变径导管包括自上而下设置的第一变径段、直筒段和第二变径段,第一变径段的顶部与合成气输送管路的出口连通,第一变径段的管径自上而下逐渐减少,第二变径段的管径自上而下逐渐增大,在变径导管的顶部环设有洗涤喷头;优选地,激冷室内的合成气出口与洗涤室合成气进口之间输送管路为向上倾斜设置;优选地,在洗涤室的内腔中还设置有除泡机构,洗涤室的顶部设置有合成气出口。

16.在可选的实施方式中,还包括粗渣收集缓冲罐和破渣机,破渣机位于粗渣收集缓冲罐的顶部和激冷室的底部之间,洗涤室的底部通过向下斜管与粗渣收集缓冲罐连通;优选地,还包括用于对激冷室、粗渣收集缓冲罐和洗涤室进行冲洗的循环冲洗管路。

17.在可选的实施方式中,还包括渣锁斗和捞渣机,渣锁斗的顶部进口与粗渣收集缓冲罐的底部出口连通,捞渣机的顶部进口正对渣锁斗的底部出口。

18.第二方面,本发明提供一种合成气生产方法,其应用前述实施方式中任一项的合成气生产装置,包括如下步骤:

19.煤粉在气化炉中反应得到成分主要为co、h2为主的合成气的反应产物,反应产物从废锅的顶部进入进行降温并与二氧化碳接触换热得到高温二氧化碳,高温二氧化碳与碳基原料接触反应生成一氧化碳;废锅输出的产物经激冷室冷却后进入洗涤室,从洗涤室输出合成气产品;

20.优选地,高温二氧化碳与碳基原料逆流接触;

21.优选地,气化炉中原料煤粉或煤浆,停留时间为3-7s;

22.优选地,废锅中二氧化碳通入流量为一体化设备产有效气总体积量的6%-12%,有效气包括一氧化碳和氢气,废锅中的停留时间为30-40s。

23.本发明具有以下有益效果:通过将气化炉、废锅和洗涤室集成一体化设备,在气化炉输出的反应产物中主要含有co、h2及少量co2的合成气,在废锅中与顶部进入的二氧化碳接触换热得到高温二氧化碳,高温二氧化碳在废锅中与碳基原料接触反应生成一氧化碳,废锅输出的产物经激冷室冷却后去除粗渣后进入洗涤室,从洗涤室输出合成气产品;在废锅中为防止壳体与内腔的高温物料接触,设置第一水冷壁、第二水冷壁以及筒形水冷壁,也起到使合成气快速降温的效果。本发明提供的一体化装置可以彻底解决了二氧化碳作为反应物生产一氧化碳的难题,同时解决了生物质碳及碳基原料在气流床气化炉上气化的难题,同时副产高压饱和蒸汽,大大降低整体综合能耗。

附图说明

24.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

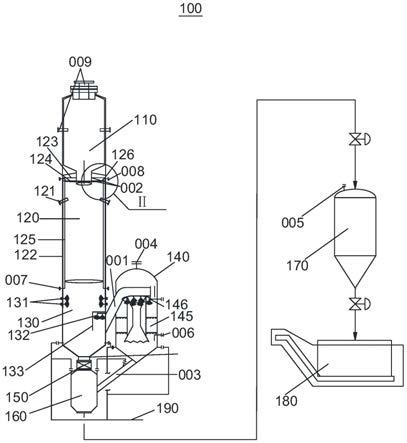

25.图1为本发明实施例提供的合成气生产装置;

26.图2为图1中ⅱ区的放大图;

27.图3为图1中洗涤室的结构示意图。

28.图标:100-合成气生产装置;001-合成气输送管路;002-废锅二氧化碳进口;003-向下斜管;004-合成气出口;005-激冷室黑水排放口;006-洗涤室黑水排水口;007-吊挂水冷壁进集箱进水管口;008-吊挂水冷壁进集箱出口;009-煤粉加压烧嘴;110-气化炉;120-废锅;121-送料烧嘴;122-筒形水冷壁;123-第一水冷壁;124-第二水冷壁;125-吊挂水冷壁;126-绕行环管;130-激冷室;131-激冷喷头组;132-增湿拦灰喷头;133-导流罩;140-洗涤室;141-变径导管;142-第一变径段;143-直筒段;144-第二变径段;145-除泡机构;146-洗涤喷头;150-破渣机;160-粗渣收集缓冲罐;170-渣锁斗;180-捞渣机;190-循环冲洗管路。

具体实施方式

29.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

30.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步定义和解释。

32.在本发明的描述中,需要说明的是,若出现术语“上”、“下”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.此外,若出现术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

34.需要说明的是,在不冲突的情况下,本发明的实施例中的特征可以相互结合。

35.本技术实施例提出气化炉、废锅及洗涤一体化设备,在一体化设备内能够实现碳与co2反应生成co,同时在一体化设备内能气化生物质碳、热解后半焦等无挥发分碳基原料,彻底解决了co2排放问题及co2再循环利用两大问题,同时解决了无挥发份碳基原料在气流床气化炉上气化的难题,采用此一体化设备,工艺运行安全、可靠、在线运行率高、操作维

护方便、运行经济成本低及综合能耗低等显著优点,大大提高了经济价值及社会效益。

36.请参照图1,本发明实施例提供一种合成气生产装置100,包括气化炉110、废锅120、激冷室130和洗涤室140,为更好地处理粗渣,还可以包括破渣机150、粗渣收集缓冲罐160、渣锁斗170、捞渣机180。

37.气化炉110的下渣口伸入至废锅120的顶部,废锅120的底部与激冷室130的顶部连通,激冷室130的侧壁与洗涤室140通过合成气输送管路001连通;破渣机150位于粗渣收集缓冲罐160的顶部和激冷室130的底部之间,洗涤室140的底部通过向下斜管003与粗渣收集缓冲罐160连通;渣锁斗170的顶部进口与粗渣收集缓冲罐160的底部出口连通,捞渣机180的顶部进口正对渣锁斗170的底部出口。

38.气化炉110可以采用水冷壁式气化炉燃烧室或炉砖式气化炉燃烧室,气化炉燃烧室侧面设置4-8个气流床煤粉加压烧嘴009,或在顶部设置1-5个气流床煤粉加压烧嘴009,或在顶部加侧面同时设置气流床煤粉加压烧嘴009,各烧嘴均含煤粉、氧气+蒸汽通道,气化后高温合成气和熔渣一并向下进下渣口进入废锅120。

39.废锅120上安装有用于通入碳基原料的送料烧嘴121和位于送料烧嘴121上方用于通入二氧化碳的顶部二氧化碳进料口,废锅120内设置有用于使废锅120的壳体与内腔物料处于隔离状态的筒形水冷壁122,废锅120的顶部设置有用于使废锅120的顶部壳体与内腔物料处于隔离状态的第一水冷壁123和位于第一水冷壁123下方的第二水冷壁124,第二水冷壁124上设置有多个第一流通孔(图未示)。由于废锅120的壳体材料不宜接触从气化炉110输出的高温反应产物,利用第一水冷壁123和筒形水冷壁122起到很好的隔离效果,防止高温合成气进入废锅120的环隙,导致废锅120的壳体超温;同时利用第一水冷壁123、第二水冷壁124和筒形水冷壁122均能够起到降温的效果。

40.在一些实施例中,第一水冷壁123和第二水冷壁124均为冷却管进行多圈盘绕形成的水平墙结构,第一水冷壁123上相邻的两圈冷却管之间紧密接触以起到隔离效果,第二水冷壁124上相邻的两圈冷却管紧密接触,并在水平面中,等间距环形布局多个孔以形成第一流通孔,以利用第一水冷壁123和第二水冷壁124进行降温。

41.在一些实施例中,请参照图1和图2,在第一水冷壁123和第二水冷壁124与气化炉110的下渣口之间均设置有环隙二氧化碳出口,即废锅二氧化碳进口002,利用第一水冷壁123和第二水冷壁124与气化炉110下渣口之间的间隙,便于筒形水冷壁122和废锅120的壳体之间的保护气进入废锅120内,作为反应原料输入。

42.在一些实施例中,废锅120内还设置有用于强化换热的吊挂水冷壁125,吊挂水冷壁125的形状为环形或多边形,吊挂水冷壁125位于筒形水冷壁122远离废锅120的壳体的一侧,吊挂水冷壁125上设置有多个第二流通孔(图未示),以使物料通过第二流通孔进行流通,利用筒形水冷壁122和吊挂水冷壁125进行降温。采用此结构在确保废锅120整体换热面积的同时,将废锅120整体高度大大降低,降低投资成本,同时相比传统吊挂翅片增加换热面积,中心通道大,不易担夹灰渣,对工况波动时抗干扰能力大。

43.在可选的实施方式中,筒形水冷壁122和吊挂水冷壁125均是由冷却管靠废锅120的内壁竖向紧密布局形成,筒形水冷壁122上的冷却管之间紧密接触以起到隔离效果,吊挂水冷壁125上的冷却管紧密接触,并在水平面中,等间距环形布局多个孔以形成第二流通孔。吊挂水冷壁125是通过吊挂水冷壁进集箱进水管口007通入冷却水,通过吊挂水冷壁进

集箱出口008输出换热后的水汽。

44.进一步地,吊挂水冷壁125穿过第二水冷壁124,且吊挂水冷壁125的出口位于第一水冷壁123和第二水冷壁124之间,且在吊挂水冷壁125的位于第一水冷壁123和第二水冷壁124之间的管路上设置有绕行环管126,利用绕行环管可以消除吊挂水冷壁的热应力。具体地,为考虑吊挂带开孔环形或多边形水冷壁耐高温、耐腐蚀问题及废锅整体造价成本,将吊挂水冷壁125材质相对筒型水冷壁进行升级设置,对于两种材质不同带来的热膨胀问题在废锅120内设置了消热应力设施(即绕行环管126),同时为了避免消热应力设施导致废锅内易担夹灰渣的风险采用双层水平墙水冷壁,将消热应力设施设置在双层水平墙水冷壁中间。

45.在一些实施例中,在吊挂水冷壁125的出口通道上设置有限位支撑(图未示),以防止管路晃动。

46.具体地,气化炉110产生的高温合成气和熔渣经下渣口进入废锅120,与渣口和废锅120水平墙(即第一水冷壁123和第二水冷壁124)间环隙过来的废锅环隙co2保护气均匀混合,合成气被降温同时,将co2加热至1200℃左右;在废锅120靠近第二水冷壁124一端向下延伸1000mm-8000mm高度位置上设置向上倾斜环形等间隔布局4-10个无挥发份碳基原料烧嘴,此位置依据不同废锅设计而不同,此处高度区域正好是筒形水冷壁122或筒形水冷壁122加带吊挂水冷壁125将合成气温度降低至9500℃-1150℃,既确保无挥发份碳基原料的反应温度,又确保了无挥发份碳基原料灰熔融后粘结不到水冷壁上,使此处反应处于固态排渣。

47.具体地,无挥发份碳基原料的送料烧嘴121与燃烧室水平面向上倾角为15-65

°

,使无挥发份碳基原料进入废锅120与高温co2发生吸热反应,生产co。无挥发份碳基原料包含焦炭、半焦、生物质半焦等无挥发分或挥发性极少,以固定碳为主的碳基原料,由于无挥发份碳基原料向上倾斜喷入废锅,使原料有向上运动的速度,且向下高温合成气速度相对低,约0.4m/s,逆向接触反应同时随合成气一并向下运动,在废锅120内停留时间和路径相对长,大致可以达到30-40s,足以保证碳与co2的反应的碳转化率。

48.具体地,通过气化炉110的渣口和废锅120两道水平墙间环隙过来的废锅环隙co2,加热后均匀分布到废锅120截面随合成气一并向下继续运行,与经无挥发份碳基原料送料烧嘴121均匀分布到气化炉110截面斜向上运行的无挥发份碳基原料逆行充分接触,并发生反应,使碳与co2反应生产co。由于气化炉内产生高温合成气先与co2混合降温约1200℃左右后,继续向下运动依靠水冷壁持续降温约1000℃后,再与无挥发份碳基原料反应,碳与co2反应生产co属于吸热反应进一步将合成气进一步降温,此时温度足以确保燃烧后灰渣为固态,同时,因物料几乎不含挥发分,不会产生焦油等粘结物。因此,反应后剩余产物不会粘结到水冷壁上,再加辐射废锅水冷壁持续换热降温,出废锅120后的合成气温度理论降至900℃以下。

49.需要说明的是,依据后系统合成气需求调整废锅120换热面积确保所需温度,若后续需要水气比高(温度高),不设置吊挂水冷壁125,若后续对水气比(温度)要求不高,在废锅120的筒形水冷壁122内设置吊挂水冷壁125,确保换热面积最大回收热量。

50.激冷室130位于废锅120的下方,与废锅120的内径相适应,不存在变径。在激冷室130的顶部之上且在废锅筒形水冷壁122下端处设置有与外部冷却水源连通的激冷喷头组

131,废锅120输出的高温熔渣和合成气在出废锅120前先经过激冷喷头组131进行喷洗降温后,进入激冷室130。粗渣掉入激冷室130底部水浴中激速冷却后进入粗渣收集缓冲罐160,正常运行时激冷室130内控制一定液位,确保熔融灰渣掉入后激速冷却形成粗渣排出。由于激冷室130合成气出口设置在激冷室下部,合成气不经过激冷室130水浴就进入洗涤室140。

51.为进一步去除合成气中所携带的灰渣,在激冷室130内的合成气出口处设置有增湿拦灰喷头132,在增湿拦灰喷头132的上方设置有导流罩133。导流罩133呈罩子的形状,使合成气从导流罩133的底部进入经增湿拦灰喷头132将合成气中夹带的大部分灰渣拦截到粗渣收集缓冲罐160内后,从合成气输送管路001进入洗涤室内。

52.需要说明的是,为防止激冷喷头个别故障,导致局部高温合成气温度高进入激冷室130后与激冷室130的壳体壁面接触,将激冷室130设置为带冷却夹层结构,并设置循环冷却水罐、循环冷却器、循环冷却水泵等用于供水,循环冷却水先从循环冷却水罐进入循环冷却器降低温度,再经循环冷却水泵加压后,从激冷室130冷却腔下端进入,从激冷室130冷却腔上端出来,循环冷却水带走一定热量后进入循环冷却水罐进行强制密闭循环,确保激冷室130壳体材质不因高温合成气和高温熔融灰渣而超温。

53.请参照图1和图3,洗涤室140用于对合成气进行粗洗,能够进一步除渣、除灰,激冷室130与洗涤室140采用倾斜最短管线直连,即确保夹带灰渣润湿后靠重力回落到粗渣收集缓冲罐160内,同时也防止合成气夹带粗渣对后续管线及弯头进行磨损。

54.在一些实施例中,合成气输送管路001伸入至洗涤室140的内腔中,在合成气输送管路001的出口处设置有变径导管141,变径导管141包括自上而下设置的第一变径段142、直筒段143和第二变径段144,第一变径段142的顶部与合成气输送管路001的出口连通,第一变径段142的管径自上而下逐渐减少,第二变径段144的管径自上而下逐渐增大,在变径导管141的顶部环设有洗涤喷头146。合成气进入从第一变径段142进入,与环形布局的洗涤喷头146喷淋的水一并进入喉管(即直筒段143和第二变径段144),经合成气增湿、增重后进入洗涤室140下方的水浴中,将灰渣洗涤分离。

55.在一些实施例中,在洗涤室140的内腔中还设置有除泡机构145,洗涤室140的顶部设置有合成气出口004。经过水浴洗涤之后的合成气经过除泡机构145去除泡沫之后,从顶部的合成气出口004进入下游合成气精洗系统。除泡机构145为现有结构,其具体结构和工作原理在此不做过多赘述。洗涤室140上还设置洗涤室黑水排水口006,用于排出黑水。

56.粗渣收集缓冲罐160用于对粗渣进行暂存,从激冷室130输出的渣料经破渣机150破碎之后,进入粗渣收集缓冲罐160中暂存,避免在激冷室130底部堆积,易被合成气带至下游,堵塞、磨损管线及设备,以及影响激冷室液位正常的监测;同时收集出激冷室130合成气中被合成气出口增湿拦灰喷头132拦截下来的灰渣和洗涤室140增湿洗涤分离的灰渣,与激冷室130的粗渣公用一个渣锁斗170及捞渣机180将灰渣排至界外。

57.洗涤室140的底部通过向下斜管003与粗渣收集缓冲罐160连通,便于底部分离后的灰渣排至粗渣收集缓冲罐160,与激冷室130的粗渣公用一个渣锁斗170及捞渣机180将灰渣排至界外。

58.为了更好地将渣料去除,还包括用于对激冷室130、粗渣收集缓冲罐160和洗涤室140进行冲洗的循环冲洗管路190,其通过多个分支管路分别将循环水通至激冷室130、粗渣收集缓冲罐160和洗涤室140。可以防止激冷室130底部、粗渣收集缓冲罐160底部和洗涤室

140底部渣口出现堵塞现象。在洗涤室140底锥与粗渣收集缓冲罐160用倾斜直连管上也可以设置渣循环冲洗水,确保排渣畅通。

59.渣锁斗170和捞渣机180为现有装置,其结构和工作原理在此不做过多赘述,在渣锁斗170上还可以设置激冷室黑水排放口005。

60.需要说明的是,由于激冷室内水量相对较小,为维持激冷室液位温度,在渣锁斗170顶部抽少量水到闪蒸系统,降低排水管线堵塞问题,同时也避免底部设置黑水排放口时气化炉110易向后系统带渣,加剧管线及设备的堵塞和磨损风险。

61.本发明实施例还提供一种合成气生产方法,其应用上述合成气生产装置100,包括如下步骤:煤粉在气化炉110中反应得到成分主要为co、h2及少量co2合成气的反应产物,反应产物从废锅120的顶部进入进行降温并与二氧化碳接触换热得到高温二氧化碳,高温二氧化碳与碳基原料接触反应生成一氧化碳;废锅120输出的产物经激冷室130冷却后去除粗渣后进入洗涤室140,从洗涤室140输出合成气产品;

62.为更好地进行反应,高温二氧化碳与碳基原料逆流接触,以增加停留时间,使反应充分。

63.为进一步减少二氧化碳的排放量,气化炉110中原料煤粉或煤浆2000t/a左右,停留时间为3-7s;碳基原料输入量为4-10t/h,废锅120中二氧化碳通入流量为8000nm3/h-20000nm3/h(为一体化设备产有效气总体积量的6%-12%),废锅120中的停留时间为30-40s。

64.以下结合实施例对本发明的特征和性能作进一步的详细描述。

65.实施例1

66.本实施例提供一种合成气生产方法,其采用图1中的装置进行反应,具体参数如下:气化炉110中原料煤粉为75.9t/h,煤干基灰分13.8%,干基挥发分32.56%,干基固定碳54.26%,入炉水分2%,干基高位热值28.68mj/kg;碳基原料输入量为6t/h同种气化炉煤粉产的半焦(煤干基灰分21.24%,干基挥发分5.51%,干基固定碳73.25%,入炉水分0.2%,干基高位热值26.04mj/kg);废锅120中二氧化碳通入流量为12320nm3/h。

67.结果显示:

68.气化炉110出口合成气中有效气量为146630nm3/h;

69.废锅120出口合成气中有效气量为157361nm3/h;

70.半焦产有效气10730nm3/h,半焦消耗co2的量7317nm3/h。

71.综上所述,本发明提供一种合成气生产装置及合成气生产方法,通过将气化炉、废锅和洗涤室集成一体化设备,在气化炉输出的反应产物中主要含有co、h2及少量co2的合成气,在废锅中与顶部进入的二氧化碳接触换热得到高温二氧化碳,高温二氧化碳在废锅中与碳基原料接触反应生成一氧化碳,废锅输出的产物经激冷室冷却后去除粗渣后进入洗涤室,从洗涤室输出合成气产品。具有以下优点:

72.(1)彻底解决了co2排放问题及co2再循环利用两大问题,同时解决了无挥发份碳基原料在气流床气化炉上气化的难题。实现以煤、无挥发份碳基原料为主体原料,co2为循环中间载体,生产化工原料及燃料的节能节能、环保排放的绿色化工流程技术,且此工艺运行安全、可靠、在线运行率高、操作维护方便、运行经济成本低及综合能耗低等显著优点,大大提高了经济价值及社会效益。

73.(2)通过特定无挥发分碳基原料烧嘴及安装位置、角度通入无挥发分碳基原料与高温co2发生反应生产co,不但实现co2再利用问题,同时杜绝或大幅降低co2排放环保问题,在确保气化炉稳定运行基础上最大限度回收热量副产蒸汽等。

74.(3)通过独特带穿气通道的吊挂水冷壁不但加大换热面积,同时降低担灰风险,实现能量最大回收,同时解决了废锅内两种材质不同的热膨胀问题,且不影响废锅内灰渣流通通道;

75.(4)通过设置粗渣收集缓冲罐和独特的粗洗设备及粗洗设备与激冷室的连接形式,确保了一体化设备的洗涤效果,同时也确保了设备及管线的堵塞、磨损问题。

76.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。