1.本发明属于金属加工技术领域,具体涉及一种新型高润滑铝热粗轧乳化液,并公开其制备方法。

背景技术:

2.随着我国铝及铝合金加工产业的迅猛发展,对基础板带材提出了更加严苛的表面质量要求,而作为表面质量控制的关键环节

‑‑

乳液润滑的重要性日益凸显。目前,国内各大铝及铝合金加工企业,热轧轧制润滑体系大部分均由国外企业提供;而且,使用的轧制润滑体系存在很多不足,例如,针对生产实际的结合性不强,润滑能力不适应大轧机的润滑要求,乳液使用稳定性存在明显不足。针对行业发展趋势,研发具有自主知识产权的先进热轧润滑应用技术,并通过新技术的研发应用,突破当前的技术壁垒,实现更高水平的轧制润滑技术研发应用,可较大幅度地降低乳液维护成本、改善产品表面质量。

3.铝热轧分为热粗轧和热精轧,热粗轧的轧制特点是:1、轧制速度低,通常不超过100m/min;2、咬入问题突出,特别是在试图加大压下量时,因为咬入的条件是咬入角要小于摩擦角,压下量越大,咬入角越大,润滑性能越好,摩擦角越小;3、轧辊轧板温度高,轧板粗轧转移温度一般在420℃以上,而轧辊温度通常大于90℃;4、大压下量需要高的承载能力,轧制力与压下量成正比。尤其是,现代粗轧要求大幅提高生产率、大压下量、快速减薄的性能指标。大压下量带来的好处不仅仅是生产效率提高,更重要的在于高变形铝能够维持铝板温度,这为后续连轧顺利进行和产品质量带来诸多好处。但由于粗轧是无张力轧制,实现大压下量轧制不仅要求热轧乳液具有良好的润滑,还要求能够顺利咬入,如果不能顺利咬入,就不得不加大辊缝,降低压下量,进行重新轧制。这就对使用的热轧粗轧乳化液的性能尤其是润滑性能提出了更高的要求。

4.根据铝热轧制过程中的摩擦润滑机制,其是以黏度为决定因素的动力润滑,取决于极性分子吸附的边界润滑,以及以极压润滑剂与铝板通过化学反应形成的极压润滑。因此,铝热轧乳液润滑的基本原理即是,在咬入后油相从乳液中析出(称为热分离性能或离水展着性能)起润滑作用,水相则起冷却作用。在乳化液中,油相的析出能力取决于乳液内部因素和外部条件:内部因素即是指乳液稳定性,乳液越稳定,热分离性能越差,润滑性能越低,反之亦然;外部因素则是指温度即轧辊温度,轧辊温度越高,热分离性能越好。而乳液稳定性的本质是乳液中油粒尺寸的大小及其分布,油粒尺寸大(乳液松),则乳液稳定性差,热分离性能好,润滑性能好。

5.传统乳化液采用了很多脂肪物质例如各种润滑酯、动植物油或者脂肪酸等有机极性分子,依靠极性分子的吸附形成润滑体系。但是,由于铝热粗轧轧板和轧辊温度更高,对于大轧机延续这样的做法,既不合理也不经济,显著增加这些极性分子的脱附倾向,降低了润滑效果。另外,因为乳化液中含有大量的润滑酯、动植物油、脂肪酸以及有机皂等成分,也对咬入性能具有不利的影响。

6.因此,开发一种具有高润滑性能的新型铝热粗轧乳化液对于铝热轧工业的发展具

有积极的意义。

技术实现要素:

7.为此,本发明所要解决的技术问题在于提供一种具有高润滑性能的新型铝热粗轧乳化液,所述乳化液从铝热轧温度高的实际情况出发,通过去除或大幅降低传统乳液中的动植物油、脂肪酸和有机皂等组分,代之以复合磷酸酯成分,不仅有效地改善了咬入,而且提高了润滑能力,以更好地满足现代大型热粗轧机对润滑和咬入性能的双重要求;

8.本发明所要解决的第二个技术问题在于提供上述具有高润滑性能的新型铝热粗轧乳化液的制备方法。

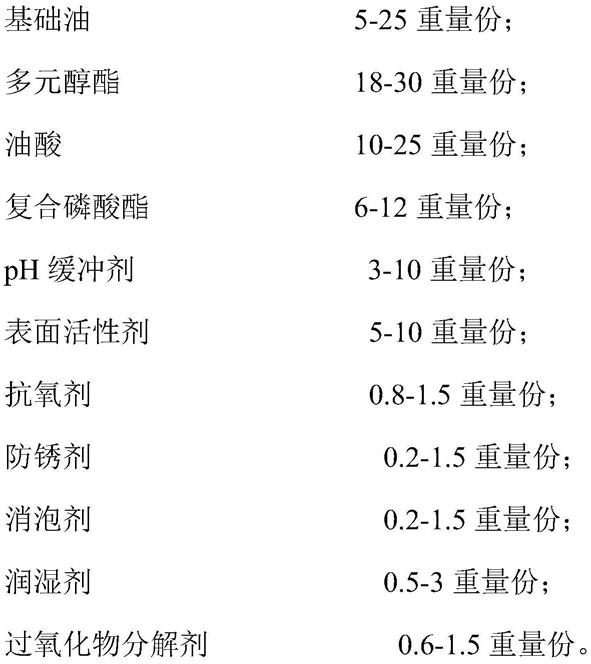

9.为解决上述技术问题,本发明所述的一种新型高润滑铝热粗轧乳化液,包括如下重量份的组分:

[0010][0011]

具体的,所述复合磷酸酯包括亚磷酸4,4

‑

二异叉双酚(12

‑

14)碳烷基酯、磷酸三甲酚酯(tcp)和异辛基酸性磷酸酯十八胺盐的混合物。

[0012]

具体的,所述亚磷酸4,4

‑

二异叉双酚(12

‑

14)碳烷基酯、磷酸三甲酚酯和异辛基酸性磷酸酯十八胺盐的质量比为1

‑

2:2

‑

4:3

‑

6。

[0013]

具体的,所述多元醇酯包括季戊四醇油酸酯和脂肪酸甘油酯的混合物;

[0014]

所述季戊四醇油酸酯与所述脂肪酸甘油酯的质量比为75

‑

95:5

‑

25。

[0015]

具体的,所述季戊四醇油酸酯包括季戊四醇单油酸酯和季戊四醇四油酸酯的混合物;

[0016]

所述季戊四醇油酸酯中,所述季戊四醇单油酸酯的质量含量为20

‑

70%,优选为40%

‑

60%。

[0017]

具体的,所述脂肪酸甘油酯优选为单油酸甘油酯。

[0018]

具体的,所述表面活性剂为非离子表面活性剂;

[0019]

所述表面活性剂包括eo型非离子表面活性剂和脱水山梨醇油酸酯的混合物。

[0020]

具体的,所述表面活性剂包括质量比为1:1

‑

2的脂肪醇聚氧乙烯醚与所述脱水山梨醇油酸酯的混合物。优选的,所述脂肪醇聚氧乙烯醚eo数目 5

‑

10。

[0021]

具体的,所述过氧化物分解剂包括二乙基二硫代氨基甲酸盐。

[0022]

具体的,所述基础油为环烷基基础油,包括环烷基低黏度基础油和环烷基高黏度基础油的混合物;优选的,所述低黏度基础油@40,5

‑

15mm2/s, 高黏度基础油@40,100

‑

180mm2/s;优选的,所述环烷基基础油的黏度指数不大于30;

[0023]

所述ph缓冲剂为三乙醇胺与油酸的混合物;优选为三乙醇胺与油酸以 1:2的质量比的混合物;

[0024]

所述的抗氧剂为4,4

‑

亚甲基双(2,6

‑

二叔丁基苯酚)和/或n

‑

苯基

‑

α

‑ꢀ

萘胺;

[0025]

所述的防锈剂包括苯骈三氮唑(bta)和/或2

‑

巯基苯并噻唑钠盐(mbt);

[0026]

所述消泡剂包括磷酸三丁酯、二甲基硅氧烷、甲基硅油、丙烯酸酯或烷基醚共聚物中的至少一种;

[0027]

所述润湿剂包括二乙二醇丁醚。

[0028]

本发明还公开了一种制备所述新型高润滑铝热粗轧乳化液的方法,包括如下步骤:

[0029]

(1)在第一反应釜中加入选定量的所述油酸、抗氧剂、过氧化物分解剂、防锈剂,升温至60

‑

75℃,混合至完全溶解,待降温至50℃以下,得到油酸混合料,备用;此步骤制备油酸混合料的方法,目的在于要确保防锈剂能够与最终产品有良好的相容性,过程中将防锈剂、抗氧剂、过氧化物分解剂在较高温度下,完全溶于油酸中,既规避油品在加工过程中高温导致的氧化问题,又能使最终产品状态均一稳定透明;

[0030]

(2)在第二反应釜中加入部分所述基础油,并加热至50

‑

60℃充分搅拌,趁热加入选定量的所述表面活性剂、多元醇酯、润湿剂、复合磷酸酯,于50

‑

60℃充分搅拌混匀;

[0031]

(3)继续向上述反应釜中加入所述油酸混合料、消泡剂、ph缓冲剂,于50

‑

60℃充分混匀,并加入剩余所述基础油,趁热搅拌混匀,冷却,即得。

[0032]

本发明所述铝热粗轧乳化液,以基础油、多元醇酯、油酸、表面活性剂、抗氧剂、过氧化物分解剂、复合磷酸酯、ph缓冲剂、防锈剂、消泡剂、润湿剂、过氧化物分解剂为有效成分,有效降低了乳液的疏水黏度以及油相析出的能力,可限制和减少表面极性分子吸附,避免了在轧辊和轧板中形成较厚油膜或者轧辊表面吸附较多的润滑组分,可明显改善乳化液的咬入性能;而且,由于铝热粗轧过程中粗轧轧板和轧辊温度高,虽然不利于极性分子吸附,但却有利于化学反应进行,使得化学反应成为可能,可以充分利用以化学反应为基础的极压润滑来提高润滑能力,本技术方案利用复合磷酸酯的作用,可以通过多种机制实现极压润滑,可充分增强极压润滑能力,满足大压下量的润滑要求。

[0033]

本发明所述高润滑铝热轧乳化液,基于所述乳化液的氧化机制,从氧化产生的各个环节入手,通过抗氧剂和过氧化物分解剂的复合作用,即从减少自由基产生,到提高自由基扑获效率,并及时进行过氧化物分解,减弱有色金属催化,防止氧化加速,有效提高了所述乳化液的综合性能。

具体实施方式

[0034]

实施例1

‑3[0035]

本发明下述实施例中,分别按照如下表1中所述配比选取原料,具体制备方法包括:

[0036]

(1)在第一个反应釜中,加入选定量的所述油酸、抗氧剂、过氧化物分解剂、防锈剂,升温至65℃,搅拌40min,混合至完全溶解,待降温至 50℃以下,得到油酸混合料半成品,放置备用;

[0037]

(2)在第二个反应釜中加入部分环烷基基础油,加热到55℃,搅拌至少30min;随后加入选定量的所述表面活性剂、多元醇酯、润湿剂、复合磷酸酯,温度控制在55℃,搅拌40min,混匀;

[0038]

(3)继续向上述第二个反应釜中加入步骤(1)制备好的所述油酸混合料、消泡剂、ph缓冲剂,保持温度在55℃,搅拌70min;继续加入剩余部分所述基础油,保持温度在55℃,搅拌30min,直至产品均匀,冷却后即得。

[0039]

对比例1

[0040]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,基础油含量提高到30重量份,并相应减少所述多元醇酯的用量。

[0041]

对比例2

[0042]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,基础油含量提高到50重量份,并相应减少所述多元醇酯的用量。

[0043]

对比例3

[0044]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,不添加所述过氧化物分解剂。

[0045]

对比例4

[0046]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,多元醇酯中不添加季戊四醇四油酸酯。

[0047]

对比例5

[0048]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,多元醇酯中不添加季戊四醇单油酸酯。

[0049]

对比例6

[0050]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述多元醇酯中不添加所述单油酸甘油酯。

[0051]

对比例7

[0052]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述乳化剂不含有所述脂肪醇聚氧乙烯醚。

[0053]

对比例8

[0054]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述乳化剂不含有所述脱水山梨醇油酸酯。

[0055]

对比例9

[0056]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述磷酸

酯仅选择亚磷酸4,4

‑

二异叉双酚(12

‑

14)碳烷基酯。

[0057]

对比例10

[0058]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述磷酸酯仅选择磷酸三甲酚酯(tcp)。

[0059]

对比例11

[0060]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述磷酸酯仅选择异辛基酸性磷酸酯十八胺盐。

[0061]

对比例12

[0062]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述磷酸酯不含有亚磷酸4,4

‑

二异叉双酚(12

‑

14)碳烷基酯。

[0063]

对比例13

[0064]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述磷酸酯不含有磷酸三甲酚酯(tcp)。

[0065]

对比例14

[0066]

本对比例所述乳化液的原料组成及制备方法同实施例1,其区别仅在于,所述磷酸酯不含有异辛基酸性磷酸酯十八胺盐。

[0067]

表1实施例1

‑

3及对比例1

‑

14原料选择及配比

[0068]

[0069]

[0070][0071]

实验例

[0072]

分别对上述实施例及对比例所述乳化液的性能进行测试,测试结果见下表2。其中,

[0073]

ph值(5wt%浓度)测试:按gb/t 9724

‑

2007测试;

[0074]

乳液(5wt%浓度)稳定性指数esi测试方法:将5wt%浓度的400ml 乳液静置于分液漏斗4小时,分别取下层、上层45ml乳液,加入强酸和去离子水,使油水分离,测量油相体积,所测下层乳液油相与上层乳液油相体积的比值,即为乳液稳定性指数esi;

[0075]

ua值测定方法:利用红外光谱仪,建立定量分析标准曲线后,扫描待测油样图谱,进行定量分析;

[0076]

疏水黏度测试方法:利用强酸将乳液破乳,使稳定的乳液油水分离,取油相按gb/t 264

‑

1983测试黏度;

[0077]

pb值测试方法:按gb/t 3142

‑

1982测试;

[0078]

铜腐蚀测试方法:按gb/t 5096

‑

2017测试。

[0079]

旋转氧弹测试方法:按sh/t 0193

‑

2008测试。

[0080]

表2各实施例及对比例产品性能测试结果

[0081][0082]

由上表中实施例1

‑

3的数据可知,本发明所述乳化液在多元醇酯的种类选择上,选择不含β氢的润滑酯,并优选不同黏度的多元醇酯(季戊四醇单油酸酯和季戊四醇四油酸酯)进行复合,以实现用多元醇酯替换基础油后不会破坏其黏度的目标(由于粗轧轧制速度低,形成的油膜薄,动力润滑倾向小,加之粗轧轧板入口厚度大,咬入问题较突出,需要轧制油的黏度较低,因此疏水黏度应控制在32

‑

38mm2/s,优选32

‑

35mm2/s),同时改善了润滑性能。多元醇酯使用的稳定性关键在于临近酯键的β位是否含有氢原子。由于氧吸引电子能力强,通过静电吸引的诱导传递作用使β位氢变得很活泼,显著影响了多元醇酯的稳定性。因此,含有和不含有β氢的多元醇酯的水解热解机制并不同。具体而言,含有β氢是酸碱反应机制,而不含β氢是自由基机理,自由基的离解能高达430kj/mol,是前者的2

‑

3 倍高,因此稳定性大幅提高。基于这样的原理,本技术以不含β氢的季戊四醇为反应底物,通过与不同数目的酸反应形成黏度不同的润滑酯,同时满足润滑和黏度的要求,确保了乳液使用过程中的稳定性和润滑性。

[0083]

本发明所述乳化液选择具有不同润滑机制的磷酸酯类型进行复合,所述复合磷酸酯包括亚磷酸4,4

‑

二异叉双酚(12

‑

14)碳烷基酯、磷酸三甲酚酯(tcp)和异辛基酸性磷酸酯十八胺盐的混合物形成复合磷酸酯成分,其中,异辛基酸性磷酸酯十八胺盐为酸性磷酸酯,以酸碱反应的机制在金属表面形成润滑膜,由于在金属表面存在氢氧化物,其中氧对电子的吸引力大显负电,且氧原子核外具有孤对电子,而酸性磷酸酯上的羟基上氧对电子的吸引力强,致使羟基中的氢质子活泼。这样,金属表面氢氧化物中的氧原子就容易夺取羟基上

的氢质子并成为很好的离去基团,脱去一个分子的水,让显正电的金属离子与失去一个质子显负电的磷酸根中的氧原子直接结合形成磷酸铁,起到极压和边界润滑作用。

[0084]

而添加的磷酸三甲酚酯为中性磷酸酯,通过亲核反应,使磷酸根中的氧与金属结合起到极压润滑作用。金属表面的氢氧化铁中的氧因为电负性强,显负电,成为亲核试剂,而磷酸酯中的磷因为周围更大电负性的氧而显正电,是亲核反应的底物。亲核反应进行后,磷处于不稳定的超化合价状态,烃氧基成为离去基团并与氢氧化铁中的质子结合形成醇而离去后,亲核反应完成,使得磷酸酯中的p直接与金属结合成稳定的化合物起到润滑作用。

[0085]

添加的亚磷酸4,4

‑

二异叉双酚(12

‑

14)碳烷基酯为亚磷酸酯,由于其水解稳定性差,因此抗磨和极压性能的实现是通过水解来实现的。经过持续的水解反应,亚磷酸酯能够在金属表面形成润滑膜,起到抗磨和极压润滑作用。

[0086]

根据表2测试结果可知,本发明所述乳化液选择上述复合磷酸酯成分对改善乳化液的润滑性能具有较好的促进作用。

[0087]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。