1.本文涉及机械工程的表面处理技术,尤指特殊工况下的新型超滑二维复合材料及制备方法。

背景技术:

2.摩擦学系统是任何运动机械组件的一个组成部分,固体润滑是摩擦学的重要组成部分,固体润滑材料突破了传统油脂润滑的有效极限可在一些特殊工况条件如较高温度范围、超高真空、强辐射等环境下有效地实现润滑,因此日益受到国内外的强烈关注。随着现代航空、航天和军事工业技术的发展传统的低温润滑材料无法满足在如此特殊环境下的工作要求,从纳米尺度的微电子机械系统到宏观尺度的汽车和航空航天应用,减少摩擦和磨损相关的机械故障仍然是当今移动机械系统的最大挑战之一,因此迫切需要发展新一代耐高温固体润滑材料。

3.碳基薄膜主要是由金刚石结构的sp3碳原子和石墨结构的sp2碳原子相互混杂的三维网络构成,其将低摩擦系数、耐磨性、耐腐蚀性、化学稳定性等特性完美地结合于一体,可广泛应用于装备机械、汽车、电子、光学、生物医学、航空航天等领域。在较高温度范围、介质化学腐蚀等苛刻环境下服役,不仅要求薄膜具有高的硬度、强度和韧性,而且要求其具有好的热稳定性和化学稳定性。然而,碳基薄膜的热稳定性通常较差,例如含氢类金刚石薄膜由于氢的加入,使得其结构变得复杂,这限制了它的应用。

4.复合材料是将一种纳米材料与另外一类纳米材料复合制备得到,兼具两种材料的优点,传统的固体润滑剂如层片状结构的石墨、氟化石墨、硫化物、硒化物、碲化物等在极限环境下由于氧化和环境因素也失去良好的润滑性,已经无法满足固体润滑的要求。因此,就需要寻找新的具有良好润滑效果的新型固体润滑剂来满足日益增长的特殊工况环境下对固体润滑的需求。

5.综上说述,如何在较宽的温度范围下实现自润滑材料的低摩擦(摩擦系数小于0.01)和低磨损(磨损率小于10-6

mm

3/

nm),是现阶段固体自润滑复合材料的研究仍急需解决的问题,使用固体润滑剂的复合效应实现从宏观尺度的混合到亚微观甚至微观尺度润滑机理的突破是解决上述问题的一条有效途径。目前,碳基薄膜如含氢类金刚石薄膜摩擦学性能尚不能满足特殊工况下对润滑有极高需求的机械零部件的服役要求,因此,需对类金刚石薄膜表面进行性能调控,以满足相关摩擦学领域日益严苛的润滑需求。

技术实现要素:

6.以下是对本文详细描述的主题的概述。本概述并非是为了限制本技术的保护范围。

7.为了解决上述技术问题,本技术提供了一种适用于特殊工况下的新型超滑复合材料及制备方法,这种方法制备得到的新型复合材料赋予类金刚石薄膜优异的润滑性能,摩擦系数突破千分位实现了万分位下的超滑,并且提高了类金刚石碳基薄膜的热稳定性,能

够满足特殊工况下对润滑有极高需求的材料或零部件的润滑需求。

8.本技术提供了一种超滑复合材料,包括:含氢量在0至14%的特殊结构碳薄膜、高温润滑材料和零维纳米材料,所述高温润滑材料和所述零维纳米材料位于所述特殊结构碳薄膜的表面;

9.可选地,所述超滑复合材料由含氢量在0至14%的特殊结构碳薄膜、高温润滑材料和零维纳米材料组成。例如,含氢量12%时,表示含氢的类金刚石薄膜的氢原子数占特殊结构碳薄膜总原子数的12%。

10.所述高温润滑材料选自六方氮化硼、石墨、氟化石墨、浸锑石墨、二硒化钨中的任意一种或更多种;

11.在本技术提供的一种实施方式中,所述零维纳米材料选自纳米金刚石、纳米金、纳米锡、纳米铅、纳米镁和纳米铟中的任意一种或更多种。

12.所述特殊结构碳薄膜选自类金刚石薄膜dlc、类聚合物碳薄膜plc、洋葱状碳薄膜olc、类石墨碳薄膜glc中的任意一种或更多种。

13.在本技术提供的一种实施方式中,所述高温润滑材料与所述零维纳米材料的质量比为2000:1至1:2000,可选地,所述质量比为100:1至1:100,优选地,所述质量比为10:1至1:10;

14.在本技术提供的一种实施方式中,所述特殊结构碳薄膜与所述零维纳米材料和所述高温润滑材料的用量比为每4cm2的所述特殊结构碳薄膜的表面一共沉积有0.00002mg至30mg的所述零维纳米材料和所述高温润滑材料;优选地,每4cm2的所述特殊结构碳薄膜的表面一共沉积有0.002mg至6mg的所述零维纳米材料和所述高温润滑材料;最优选的,每4cm2的所述特殊结构碳薄膜的表面一共沉积有0.02mg至1.5mg的所述零维纳米材料和所述高温润滑材料。

15.在本技术提供的一种实施方式中,所述特殊结构碳薄膜的厚度为1μm至20μm,可选地,所述特殊结构碳薄膜的厚度为2至10μm,优选地,所述特殊结构碳薄膜的厚度为2至5μm。

16.又一方面,本技术提供了上述的超滑复合材料的制备方法,包括以下步骤:

17.(1)将所述高温润滑材料与所述零维纳米材料在溶剂中均匀分散;

18.(2)将步骤(1)得到的混合液滴加在所述特殊结构碳薄膜表面,在真空环境中内待溶剂挥发完全;

19.(3)将步骤(2)处理后的所述特殊结构碳薄膜,在真空环境下保温1h至10h,即得超滑复合材料。可选地,所述特殊工况下的新型超滑复合材料的制备方法仅由上述三步构成。

20.在本技术提供的一种实施方式中,步骤(1)中所述溶剂选自甲苯、无水乙醇、丙酮、乙二醇和丙二醇中的任意一种或更多种;

21.步骤(1)中所述高温润滑材料与零维纳米材料的总和在溶剂中的质量浓度为0.0001mg/ml至100.0mg/ml,可选地,所述质量浓度为0.01mg/l至20mg/ml,最优选地,所述质量浓度为0.1mg/ml至5mg/ml;

22.步骤(1)所述分散为超声分散,所述超声分散的频率为40khz至60khz,所述超声分散的功率为200w至600w,所述超声分散的时间为120min至240min。步骤(1)所述的超声分散环境可以是在大气环境,也可以是密封后进行超声震荡。

23.在本技术提供的一种实施方式中,所述特殊结构碳薄膜与所述零维纳米材料和所

governing superlubricity in a-c:h and a-c:h:si films,nature communications 2017,8,1675)。

37.本技术实施例中所述类金刚石(dlc)薄膜为利用真空离子束镀膜技术制备的类金刚石薄膜。

38.本技术实施例中,所述惰性环境的定义为:不存在与超滑复合材料反应的气体环境;

39.本技术实施例中,所述惰性气体气氛为:氦气气氛、氖气气氛和氩气气氛中的任意一种或更多种。

40.实施例1

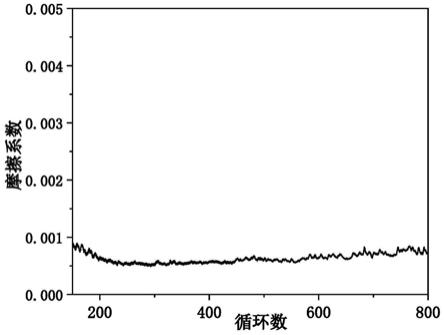

41.先将15.8g无水乙醇(20ml)倒入玻璃烧杯,随后将1mg的六方氮化硼(h-bn)粉末(上海阿拉丁生化科技股份有限公司,b106033)和1mg纳米金刚石(nanodiamond)粉末(上海阿拉丁生化科技股份有限公司,n140011)加入到盛有无水乙醇的玻璃烧杯中,随后盛有六方氮化硼、纳米金刚石和无水乙醇的玻璃烧杯在室温下密封,并超声震荡2小时(超声功率为300w,频率为40khz),得到浓度为0.1mg/ml的均匀混合溶液,随后将均匀混合溶液在真空室中缓慢滴加到每4平方厘米0.2毫升至0.3毫升的溶液,厚度2μm的含12%氢的类金刚石(a-c:h12)薄膜表面,放置在真空环境中,待无水乙醇挥发完全后加热80摄氏度保温5小时,得到超滑二维复合材料。所述超滑二维复合材料在氮气环境中,循环数为800转时的摩擦学测试曲线如图1所示。

42.所述超滑二维复合材料在氮气环境中,循环数为3000转时的摩擦学测试曲线如图2所示。

43.实施例1制备的超滑二维复合材料摩擦系数突破千分位而实现万分位下的超滑,循环数为800转时摩擦系数低至0.0004,可适用于对摩擦学性能有极高要求的特殊工况;循环数为3000转时摩擦系数下降并能稳定在0.0009,可适用于对使用寿命有要求且摩擦学性能要求较高的工况。

44.实施例2

45.本实施例为不同加热温度下的摩擦系数,说明了新型超滑复合材料适用于较宽的工作温度范围。先将15.8g无水乙醇(20ml)倒入玻璃烧杯,随后将1mg的六方氮化硼(h-bn)粉末(上海阿拉丁生化科技股份有限公司,b106033)和1mg纳米金刚石(nanodiamond)粉末(上海阿拉丁生化科技股份有限公司,n140011)加入到盛有无水乙醇的玻璃烧杯中,随后盛有六方氮化硼、纳米金刚石和无水乙醇的玻璃烧杯在室温下密封,并超声震荡2小时(超声功率为300w,频率为40khz),得到浓度为0.1mg/ml的均匀混合溶液,随后将均匀混合溶液在真空室中缓慢滴加到每4平方厘米0.2毫升至0.3毫升的溶液,厚度2μm的到含12%氢的类金刚石(a-c:h12)薄膜表面,放置在真空环境中,待无水乙醇挥发完全后加热200摄氏度保温5小时,得到超滑二维复合材料。所述超滑二维复合材料在氮气环境中,循环数为3000转时的摩擦学测试,摩擦系数降至0.0025曲线如图3所示。

46.对比例1

47.与实施例1相比,本对比例区别在于,直接将a-c:h12薄膜进行氮气中摩擦学性能测试,实验结果表明,a-c:h12薄膜在氮气中的摩擦系数为0.022。

48.对比例2

49.与实施例1相比,本对比例区别仅在于,不涉及高温润滑材料和零维纳米材料,其他原料和制备条件与实施例1均相同,将经过80摄氏度保温处理的a-c:h12薄膜进行氮气中摩擦学性能测试,实验结果表明,a-c:h12薄膜在氮气中的摩擦系数为0.03。

50.对比例3

51.本对比例与对比例1和2结合说明了不同温度范围下类金刚石薄膜的摩擦系数。

52.与实施例1相比,本对比例区别仅在于,不涉及高温润滑材料和零维纳米材料,其他原料和制备条件与实施例3均相同,经过200摄氏度保温处理的a-c:h12薄膜进行氮气中摩擦学性能测试,实验结果表明,a-c:h12薄膜在氮气中的摩擦系数为0.045。

53.对比例4

54.采用与实施例1类似的配置溶液法制备零维纳米材料溶液,不涉及高温润滑材料,制备方法为:向玻璃烧杯中加入15.8g无水乙醇(20ml),然后用电子天平称量2mg纳米金刚石粉末,加入到玻璃烧杯中,密封后在室温下超声震荡2小时(超声功率为200w,频率为40khz)使分散均匀。随后在真空室中滴加在含氢的类金刚石薄膜表面,在真空中待溶剂挥发,然后在真空中加热80摄氏度保温5小时,在氮气环境下进行测试,实验结束后摩擦系数为0.04。

55.对比例5

56.本对比例与对比例4结合说明了单独添加高温润滑材料或零维纳米材料后类金刚石薄膜的摩擦系数。

57.采用与实施例1类似的配置溶液法制备高温润滑材料溶液,不涉及零维纳米材料,制备方法为:向玻璃烧杯中加入15.8g无水乙醇,然后用电子天平称量2mg六方氮化硼粉末,加入到玻璃烧杯中,密封后在室温下超声震荡2小时(超声功率为200w,频率为40khz)使分散均匀。随后在真空室中滴加在含氢的类金刚石薄膜表面,在真空中待溶剂挥发,然后在真空中加热80摄氏度保温5小时,在氮气环境下进行测试,实验结束后摩擦系数为0.03。

58.对比例6

59.本对比例说明了保温前后二维复合材料的摩擦系数。采用与实施例1类似的配置溶液法制备高温润滑材料和零维纳米材料溶液,制备方法为:向玻璃烧杯中加入15.8g无水乙醇,然后用电子天平称量1mg纳米金刚石粉末和1mg六方氮化硼粉末,加入到玻璃烧杯中,密封后在室温下超声震荡2小时(超声功率为200w,频率为40khz)使分散均匀。随后滴加在含氢的类金刚石薄膜表面,待溶剂挥发,在氮气环境下进行测试,实验结束后摩擦系数为0.015。

60.对比例7

61.本对比例说明了不同浓度配比下二维复合材料后的摩擦系数。采用类似的配置溶液法制备二维材料溶液,制备方法为:向玻璃烧杯中加入15.8g无水乙醇(20ml),然后用电子天平称量10mg纳米金刚石粉末和10mg六方氮化硼粉末,加入到玻璃烧杯中,密封后在室温下超声震荡2小时(超声功率为200w,频率为40khz)使分散均匀。随后放置在真空环境中,待无水乙醇挥发完全后加热80摄氏度保温5小时,待溶剂挥发,在氮气环境下进行测试,实验结束后摩擦系数为0.035。

62.性能测试

63.对实施例1制备得到的超滑二维复合材料进行摩擦磨损测试,采用的仪器为安东

帕真空摩擦磨损试验机(奥地利anton paar公司,hv-trb),测试模式为往复式,参数:载荷为1n,频率为5hz,实验条件为氮气环境。

64.图1中的曲线基于a-c:h12薄膜表面。测试结果表明,经石墨烯和纳米金刚石进行表面调控的a-c:h12薄膜,其摩擦系数最低可至0.0004。

65.虽然本技术所揭露的实施方式如上,但所述的内容仅为便于理解本技术而采用的实施方式,并非用以限定本技术。任何本技术所属领域内的技术人员,在不脱离本技术所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本技术的专利保护范围,仍须以所附的权利要求书所界定的范围为准。