1.本实用新型涉及石化领域,具体涉及一种石化燃料气管网流程优化装置。

背景技术:

2.目前,厂区轻汽油分馏塔顶气、汽油加氢稳定塔顶气、柴油改质干气都是直接并入高压瓦斯管网,一则造成高压瓦斯管网存在产量过剩现象;二则由于这部分组分硫化氢含量高,管网高压瓦斯品质较差,使加热炉在线二氧化硫排放超标;三则由于其中的碳三碳四组分含量高(约含70%

‑

80%),直接作为瓦斯供加热炉使用,造成碳三碳四组分的能量浪费,经济性较差。

技术实现要素:

3.为克服现有技术的缺陷,本实用新型提供一种石化燃料气管网流程优化装置。

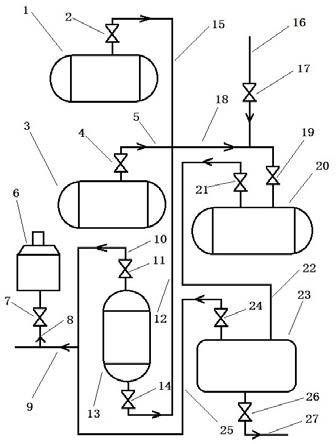

4.其技术方案是:包括轻汽油分馏塔顶回流罐、汽油加氢稳定塔顶回流罐、柴油改质干气凝缩油罐、催化分馏塔分液罐、富气净化回收处理系统、分馏塔顶气管线、稳定塔顶气管线、干气管线、凝缩油管线、汇总输送管线、富气管线、碳三碳四回收管线、碳一碳二释放管线、高压瓦斯管线、第一阀门、第二阀门、第三阀门、第四阀门、第五阀门、第六阀门、第七阀门及第八阀门;所述分馏塔顶气管线的一端连接轻汽油分馏塔顶回流罐,另一端连接汇总输送管线,线路上安装第一阀门;所述稳定塔顶气管线的一端连接汽油加氢稳定塔顶回流罐,另一端连接汇总输送管线,线路上安装第二阀门;所述凝缩油管线的一端连接柴油改质干气凝缩油罐的凝缩油出口,另一端连接汇总输送管线,线路上安装第四阀门;所述汇总输送管线的尾端连接催化分馏塔分液罐,线路上安装第六阀门;所述富气管线的一端连接催化分馏塔分液罐,另一端连接富气净化回收处理系统,线路上安装第五阀门;所述碳三碳四回收管线的首端连接富气净化回收处理系统碳三碳四出口,线路上安装第八阀门;所述干气管线的一端连接柴油改质干气凝缩油罐的干气出口,另一端连接高压瓦斯管线,线路上安装第三阀门;所述碳一碳二释放管线的一端连接富气净化回收处理系统碳一碳二出口,另一端连接高压瓦斯管线,线路上安装第七阀门。

5.所述高压瓦斯管线上连接有瓦斯进炉管线,瓦斯进炉管线在连接加热炉的线路上安装有第九阀门。

6.所述汇总输送管线上连接有吹扫注汽管线,吹扫注汽管线上安装有第十阀门。

7.所述富气净化回收处理系统包括富气脱硫净化处理机构。

8.所述富气净化回收处理系统包括富气分离机构。

9.所述第一阀门、第二阀门、第三阀门、第四阀门、第五阀门、第六阀门、第七阀门及第八阀门的材质采用不锈钢。

10.与现有技术相比,本实用新型主要具有以下有益技术效果:

11.1.通过切实可行的流程优化设计,解决了高压瓦斯管网产量过剩问题,平衡了高压瓦斯管网压力。

12.2.降低高压瓦斯管网硫化氢含量,确保加热炉在线二氧化硫达标排放,具有良好的环保效益。

13.3.回收碳三碳四组分,生产附加值高的液化气产品,具有良好的经济效益。

14.4.布局合理,控制方便,安全可靠。

附图说明

15.图1为本实用新型结构布局及管线内部流体走向示意图;

16.图中:1

‑

轻汽油分馏塔顶回流罐,2

‑

第一阀门,3

‑

汽油加氢稳定塔顶回流罐,4

‑

第二阀门,5

‑

稳定塔顶气管线,6

‑

加热炉,7

‑

第九阀门,8

‑

瓦斯进炉管线,9

‑

高压瓦斯管线,10

‑

干气管线,11

‑

第三阀门,12

‑

凝缩油管线,13

‑

柴油改质干气凝缩油罐,14

‑

第四阀门,15

‑

分馏塔顶气管线,16

‑

吹扫注汽管线,17

‑

第十阀门,18

‑

汇总输送管线,19

‑

第六阀门,20

‑

催化分馏塔分液罐,21

‑

第五阀门,22

‑

富气管线,23

‑

富气净化回收处理系统,24

‑

第七阀门,25

‑

碳一碳二释放管线,26

‑

第八阀门,27

‑

碳三碳四回收管线。

具体实施方式

17.下面结合实施例及附图对本实用新型进行详细描述。

18.实施例1

19.参照图1。一种石化燃料气管网流程优化装置,包括轻汽油分馏塔顶回流罐1、汽油加氢稳定塔顶回流罐3、柴油改质干气凝缩油罐13、催化分馏塔分液罐20、富气净化回收处理系统23、分馏塔顶气管线15、稳定塔顶气管线5、干气管线10、凝缩油管线12、汇总输送管线18、富气管线22、碳三碳四回收管线27、碳一碳二释放管线25、高压瓦斯管线9、第一阀门2、第二阀门4、第三阀门11、第四阀门14、第五阀门21、第六阀门19、第七阀门24及第八阀门26。分馏塔顶气管线15的一端连接轻汽油分馏塔顶回流罐1,另一端连接汇总输送管线18,线路上安装第一阀门2。稳定塔顶气管线5的一端连接汽油加氢稳定塔顶回流罐3,另一端连接汇总输送管线18,线路上安装第二阀门4。凝缩油管线12的一端连接柴油改质干气凝缩油罐13的凝缩油出口,另一端连接汇总输送管线18,线路上安装第四阀门14。汇总输送管线18的尾端连接催化分馏塔分液罐20,线路上安装第六阀门19。富气管线22的一端连接催化分馏塔分液罐20,另一端连接富气净化回收处理系统23,线路上安装第五阀门21。碳三碳四回收管线27的首端连接富气净化回收处理系统23碳三碳四出口,线路上安装第八阀门26。干气管线10的一端连接柴油改质干气凝缩油罐13的干气出口,另一端连接高压瓦斯管线9,线路上安装第三阀门11。碳一碳二释放管线25的一端连接富气净化回收处理系统23碳一碳二出口,另一端连接高压瓦斯管线9,线路上安装第七阀门24。

20.实施例2

21.参照图1。一种石化燃料气管网流程优化装置,在实施例1记载的技术方案基础上,高压瓦斯管线9上连接有瓦斯进炉管线8,瓦斯进炉管线8在连接加热炉6的线路上安装有第九阀门7。由于高压瓦斯管线9的气源来自柴油改质干气凝缩油罐13的干气及经过净化处理的碳一碳二燃料气(即甲烷和乙烷),进炉气的品质大有提高。

22.实施例3

23.参照图1。一种石化燃料气管网流程优化装置,在实施例1记载的技术方案基础上,

汇总输送管线18上连接有吹扫注汽管线16,吹扫注汽管线16上安装有第十阀门17。吹扫注汽管线16用于开停工时的蒸汽扫线。

24.实施例4

25.参照图1。一种石化燃料气管网流程优化装置,在实施例1记载的技术方案基础上,富气净化回收处理系统23包括富气脱硫净化处理机构及富气分离机构。富气脱硫净化处理机构将富气脱除硫化氢。富气分离机构将碳一碳二组分(即甲烷和乙烷)及碳三碳四组分(即丙烷和丁烷)进行分离,碳三碳四组分(即丙烷和丁烷)即为高附加值液化气。

26.实施例5

27.参照图1。一种石化燃料气管网流程优化装置,在实施例1记载的技术方案基础上,第一阀门2、第二阀门4、第三阀门11、第四阀门14、第五阀门21、第六阀门19、第七阀门24及第八阀门26的材质采用不锈钢,以增强其抗蚀能力。

28.本实用新型的基本工作流程如下:

29.轻汽油分馏塔顶气从轻汽油分馏塔顶回流罐1出来通过分馏塔顶气管线15进入总输送管线18,汽油加氢稳定塔顶气从加氢稳定塔顶回流罐3出来通过稳定塔顶气管线5进入汇总输送管线18,柴油改质凝缩油从柴油改质干气凝缩油罐13出来通过凝缩油管线12进入汇总输送管线18,再由汇总输送管线18输送到催化分馏塔分液罐20;催化分馏塔分液罐20分离出的富气通过富气管线22转入富气净化回收处理系统23;富气净化回收处理系统23的富气脱硫净化处理机构将富气脱除硫化氢,富气分离机构将脱硫后的富气分离为碳一碳二组分及碳三碳四组分,其中碳一碳二组分通过碳一碳二释放管线25转入高压瓦斯管线9,碳三碳四组分通过碳三碳四回收管线27出来作为高附加值液化气使用;柴油改质干气从接柴油改质干气凝缩油罐13出来通过干气管线10转入高压瓦斯管线9;高压瓦斯管线9通过瓦斯进炉管线8给加热炉6供应高品质燃料,使加热炉6尾气达标排放。