1.本实用新型涉及油气水分离装置技术领域,尤其涉及一种防止产生气相空间的电脱水装置。

背景技术:

2.从油井开采出来的原油,除了夹带少量的泥沙、铁锈等固体杂质外,由于地下水的存在及油田注水等原因,原油中都含有水分,原油含水不仅增加了储存、输送、炼制过程中设备的负荷。而且增加了升温时的燃料消耗,甚至因为水中含盐等而引起设备和管道的结垢或腐蚀。因此原油脱水就成为油田开发过程中一个不可缺少的环节。

3.原油经过多次沉降分离后,原油的含水量大大降低,此后原油中的水基本上是以乳化水滴的形式存在,由于原油黏度较大,这种油包水的乳化液,状态稳定,用普通的沉降方法无法分离,利用电场破坏稳定乳化膜是一个有效的方法,乳化液滴通过高压电场时,其中的水滴被感应带电形成偶极,它们在电力线方向上呈直线排列,电吸引力使相邻水滴靠近、接触、聚结而沉降分离。日常操作中,不允许交直流电脱腔内出现气体,因为这些气体是易燃易爆气体,如果气体过多,可能会发生爆炸事故。

4.现有油气水分离装置,如中国专利cn201320492310.0公开的一种油气水分离装置。包括卧式筒体和并排设在卧式筒体内的热分离室和电脱水室。热分离室和电脱水室通过第一溢流板隔开,热分离室的室顶设有分气包,电脱水室的左端设有折流板,第一溢流板和折流板间设有液气分离装置。分气包进行气体初步分离,热分离室对混合液体进行第一次油、气、水分离;液气分离装置能进行再次脱气;电脱水室对混合液体作进一步的脱水脱气,设置的折流板可以保证电脱水室内的油面上升平稳,提高了分离程度,可进行多次分级的脱水脱气处理。通过分气包和筛板脱去气体,结构较复杂。

技术实现要素:

5.本实用新型的目的是解决现有技术中的问题,提供一种结构简单的防止产生气相空间的电脱水装置。

6.本实用新型的技术方案是:

7.一种防止产生气相空间的电脱水装置,包括油气水分离腔1、沉降净油腔2和交直流电脱腔3,所述油气水分离腔1位于沉降净油腔2上方,所述油气水分离腔1与所述沉降净油腔2连通,所述油气水分离腔1的底面高于交直流电脱腔3顶部,所述沉降净油腔2和所述交直流电脱腔3连通,所述交直流电脱腔3内设置有电极板7。油气水分离腔1的液面高度一直高于交直流电脱腔3的液面高度,可防止交直流电脱腔3产生气相空间。

8.作为一种优选的技术方案,所述油气水分离腔1和所述沉降净油腔2通过降液管5连通。所述油气水分离腔1底面设置有与降液管5直径相同的开口,降液管5一端与油气水分离腔1底面的开口焊接,降液管5另一端伸入沉降净油腔2内。混合液在油气水分离腔1内气液两相分离后,乳化原油通过降液管5进入沉降净油腔2进行进一步沉降。

9.作为一种优选的技术方案,所述沉降净油腔2和所述交直流电脱腔3通过管线4连通。所述沉降净油腔2顶部设置有与管线4直径相同的开口,管线4一端与沉降净油腔2顶部的开口焊接,管线4另一端伸入交直流电脱腔3内。所述管线4的最高点位于油气水分离腔1底面的下方。沉降净油腔2上方的油层经过管线4进入交直流电脱腔3。

10.作为一种优选的技术方案,所述沉降净油腔2和所述交直流电脱腔3为一个容器腔的两部分,所述容器腔内设置有隔板6,所述隔板6将容器腔分隔为不连通的两部分,一部分为沉降净油腔2,另一部分为交直流电脱腔3。无需设置两个单独的容器腔,且沉降净油腔2和交直流电脱腔3顶部高度相同,均低于油气水分离腔1的底面,防止交直流电脱腔3产生气相空间。

11.本实用新型的有益效果为结构简单,防止交直流电脱腔产生气相空间。

附图说明

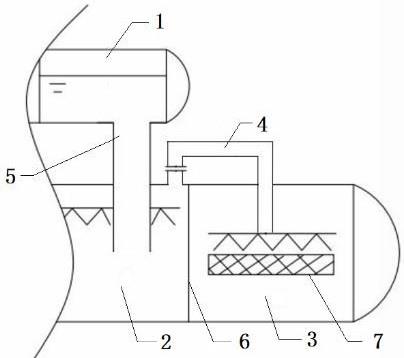

12.图1为本实用新型结构示意图;

13.其中:1、油气水分离腔,2、沉降净油腔,3、交直流电脱腔,4、管线,5、降液管,6、隔板,7、电极板。

具体实施方式

14.为了使本实用新型的技术手段、技术特征、实用新型目的与技术效果易于明白了解,下面结合具体图示,进一步阐述本实用新型。

15.实施例一:

16.如图1所示,为本实用新型结构示意图。

17.一种防止产生气相空间的电脱水装置,所述电脱水装置为双层腔结构,上层腔为油气水分离腔1,下层腔内设置有隔板6,所述隔板6将下层腔分隔为不连通的两部分,一部分为沉降净油腔2,另一部分为交直流电脱腔3,所述交直流电脱腔3内设置有电极板7。

18.上层腔的底面高于下层腔的顶部,所述油气水分离腔1和所述沉降净油腔2通过降液管5连通。所述油气水分离腔1底面设置有与降液管5直径相同的开口,降液管5一端与油气水分离腔1底面的开口焊接,降液管5另一端伸入沉降净油腔2内。

19.所述沉降净油腔2和所述交直流电脱腔3通过管线4连通。所述沉降净油腔2顶部设置有与管线4直径相同的开口,管线4一端与沉降净油腔2顶部的开口焊接,管线4另一端伸入交直流电脱腔3内。所述管线4的最高点位于油气水分离腔1底面的下方。

20.工作过程:混合液在油气水分离腔1内气液两相分离后,乳化原油通过降液管5进入沉降净油腔2进行进一步沉降,沉降后的乳化原油通过管线4进入交直流电脱腔3中,沉降净油腔2和交直流电脱腔3通过管线4实现压力平衡,因为油气水分离腔1的底面高于沉降净油腔2和交直流电脱腔3的顶部,油气水分离腔1的液面高度一直高于交直流电脱腔3的顶部,所以可防止交直流电脱腔3产生气相空间,确保交直流电脱腔3内无大量易燃易爆气体,电脱水工作可安全进行。

21.综上所述仅为本实用新型较佳的实施例,并非用来限定本实用新型的实施范围。即凡依本实用新型申请专利范围的内容所作的等效变化及修饰,皆应属于本实用新型的技术范畴。

技术特征:

1.一种防止产生气相空间的电脱水装置,其特征在于:包括油气水分离腔(1)、沉降净油腔(2)和交直流电脱腔(3),所述油气水分离腔(1)位于沉降净油腔(2)上方,所述油气水分离腔(1)与所述沉降净油腔(2)连通,所述油气水分离腔(1)的底面高于交直流电脱腔(3)顶部,所述沉降净油腔(2)和所述交直流电脱腔(3)连通,所述交直流电脱腔(3)内设置有电极板(7)。2.根据权利要求1所述的一种防止产生气相空间的电脱水装置,其特征在于:所述油气水分离腔(1)和所述沉降净油腔(2)通过降液管(5)连通。3.根据权利要求2所述的一种防止产生气相空间的电脱水装置,其特征在于:所述油气水分离腔(1)底面设置有与降液管(5)直径相同的开口,降液管(5)一端与油气水分离腔(1)底面的开口焊接,降液管(5)另一端伸入沉降净油腔(2)内。4.根据权利要求1所述的一种防止产生气相空间的电脱水装置,其特征在于:所述沉降净油腔(2)和所述交直流电脱腔(3)通过管线(4)连通。5.根据权利要求4所述的一种防止产生气相空间的电脱水装置,其特征在于:所述沉降净油腔(2)顶部设置有与管线(4)直径相同的开口,管线(4)一端与沉降净油腔(2)顶部的开口焊接,管线(4)另一端伸入交直流电脱腔(3)内。6.根据权利要求5所述的一种防止产生气相空间的电脱水装置,其特征在于:所述管线(4)的最高点位于油气水分离腔(1)底面的下方。7.根据权利要求1所述的一种防止产生气相空间的电脱水装置,其特征在于:所述沉降净油腔(2)和所述交直流电脱腔(3)为一个容器腔的两部分,所述容器腔内设置有隔板(6),所述隔板(6)将容器腔分隔为不连通的两部分,一部分为沉降净油腔(2),另一部分为交直流电脱腔(3)。

技术总结

本实用新型涉及油气水分离装置技术领域,尤其涉及一种防止产生气相空间的电脱水装置。包括油气水分离腔、沉降净油腔和交直流电脱腔,所述油气水分离腔的底面高于沉降净油腔和交直流电脱腔的顶部,交直流电脱腔内设置有电极板。油气水分离腔和所述沉降净油腔通过降液管连通,沉降净油腔和所述交直流电脱腔通过管线连通。因为油气水分离腔的底面高于沉降净油腔和交直流电脱腔的顶部,油气水分离腔的液面高度一直高于交直流电脱腔的顶部,所以可确保交直流电脱腔内无大量易燃易爆气体,电脱水工作可安全进行。具有结构简单,防止交直流电脱腔产生气相空间的优点。腔产生气相空间的优点。腔产生气相空间的优点。

技术研发人员:裴红 李雪艳 王田田 李欣 吕长廷 魏光辉 何国霞 吴俊斌 赵玉红

受保护的技术使用者:森诺技术有限公司

技术研发日:2021.01.12

技术公布日:2022/1/4