1.本发明涉及一种从渣油中安全处理微量金属钠以及分离硫化钠的方法,更具体而言,为一种从渣油中分离硫化钠的方法。

背景技术:

2.近年来,随着世界经济的快速发展,海上贸易变得更为繁忙,导致船用燃料油需求量不断增长。同时由于国际海事组织要求船用燃料油到2020年硫含量从3.5%降低到0.5%,对船用油生产商提出了新的挑战。船用燃料油生产需要调合高黏度的渣油组分来提高船用燃料油黏度,但是目前低含硫量的渣油只有从低硫原油中获得,其资源有限且价格昂贵,这促使各大炼油企业对高含硫量的渣油进行脱硫工艺研究。

3.到目前为止,应用最多的为高温高压下使用催化剂的加氢脱硫,根据渣油中含硫组分的种类以及需要脱除的量,其需要350

‑

450℃的高温,4.8

‑

17mpa的压力,还需要加入钴钼等催化剂。

4.加氢脱硫在处理经过常减压精馏后的轻油组分更有优势,这些油品中的含硫组分主要为硫醇硫醚等组分。当加氢脱硫用于脱除原油或者渣油中的硫组分时,工艺条件更加苛刻,投资成本更大,处理费用也更高,因而低成本的金属钠脱硫技术越来越受重视。

5.使用金属钠进行油品脱硫作为一种替代加氢脱硫的方法,其使用金属钠与含硫组分形成硫化物,然后对硫化物电解回收钠。在专利cn104818047a,cn109069989a,cn104781375a中均有介绍。但是,此方法目前还存在一些问题需要解决,例如钠价格太高、硫化钠的分离困难以及钠再生困难等。针对钠的电解再生在专利cn109069989a中有介绍,但是如何高效的分离渣油中的硫化钠以及安全处理反应剩余的钠金属目前研究还较少,本发明提供一种从渣油中安全高效处理少量金属钠以及分离硫化钠的方法。

技术实现要素:

6.本发明的目的是提供一种从渣油中安全高效分离金属钠脱硫技术中产物硫化钠的方法,能够获得硫化钠以及用于调合低硫船用燃料油低粘度的渣油。

7.本发明提供的从渣油中分离硫化钠的方法,包括如下步骤:

8.(1)将金属钠与渣油反应过后的反应液降温到260~300℃,压力保持与反应一致;

9.(2)加入助溶试剂与反应液混合,搅拌反应;

10.(3)进一步降温到100~120℃,离心分离或者过滤分离,获得硫化钠固体颗粒。

11.所述的金属钠与渣油反应温度为320~390℃,压力为0.69~1.38mpa。

12.所述的方法加入助溶试剂与反应液混合,温度为260~300℃,压力为0.69~1.38mpa。

13.所述的步骤(2)搅拌转速为5

‑

20rpm,搅拌2

‑

10min。

14.所述的助溶试剂是水或硫化氢。

15.所述的助溶溶剂加入量占反应液中总盐的摩尔百分比可以按照以下公式估算:

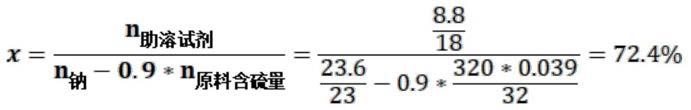

[0016][0017]

其中:x为助溶试剂加入量占反应液中总盐的摩尔百分比,n

钠

为步骤(1)中反应中加入的金属钠的摩尔量,n

原料含硫量

为步骤(1)中渣油中的硫元素摩尔量,n

助溶试剂

为步骤(2)中加入的助溶试剂的摩尔量。

[0018]

其中,x为助溶试剂加入量占反应液中总盐的摩尔百分比;使用水时,摩尔百分比为70~160%;使用硫化氢时,摩尔百分比为30%~130%。

[0019]

优选助溶试剂为气态,从反应器底部注入。

[0020]

本发明使用助溶试剂使得过量的钠被反应以及使硫化钠微晶团聚等。能安全分离渣油中80%以上的硫化钠,便于其后进行电解再生钠,解决了使用金属钠进行油品脱硫中反应生成的硫化钠盐无法分离的问题,极大推动了技术的发展。

具体实施方式

[0021]

下面结合具体实施例对本发明做进一步的详细说明:发明步骤归纳如下:

[0022]

加入助溶溶剂,助溶试剂可以是水、硫化氢的一种,加入量占反应液中总盐(反应液中的各种盐(包括硫化钠、氢氧化钠、有机酸钠等))的摩尔百分比可以按照以下公式估算:

[0023][0024]

其中:

[0025]

x为助溶试剂加入量占反应液中总盐的摩尔百分比,n

钠

为步骤(1)中反应中加入的金属钠的摩尔量,n

原料含硫量

为步骤(1)中渣油中的硫元素摩尔量,n

助溶试剂

为步骤(2)中加入的助溶试剂的摩尔量。

[0026]

使用水时,摩尔百分比为70~160%,硫化氢为30%~130%。

[0027]

在助溶试剂的作用下,渣油中的部分钠盐(硫醇钠等)以及反应残存钠转化为氢氧化钠,其次助溶试剂使得亚微米的硫化钠微晶团聚为150~500μm的微晶盐,主要发生以下反应:

[0028]

2na+2h2o

→

2naoh+h2[0029]

2na+h2s

→

na2s+h2[0030]

2naoh+2h2s

→

na2s+2h2o

[0031]

naoh+h2s

→

2nash+h2o

[0032]

在操作条件下,助溶试剂为气态,需要从反应器底部注入,快速搅拌。要求为气态,主要因为操作温度为260~300℃,压力为0.69~1.38mpa。在此条件下水为气态,若是液态加入,会快速汽化,形成较大气泡,导致与反应液的接触面积变小。

[0033]

混合物被冷却到100~120℃使得盐进一步聚并,然后采用离心或者过滤可将硫化钠晶体分出,然后使用甲苯对盐进行洗涤干燥后即可。

[0034]

实施例1

[0035]

一种从渣油中分离硫化钠的方法,具体方法如下:

[0036]

1)320g的渣油(含硫量为3.9%)与23.6g金属钠在350℃,0.95mpa下反应后,将反应液冷却到280℃,压力保持与反应一致为0.95mpa;

[0037]

2)然后通入8.8g的水蒸汽,转速为10rpm,搅拌5分钟,缓慢冷却到120℃,水蒸汽的摩尔百分比为;

[0038][0039]

3)离心分离不溶物,其颗粒约150微米,经甲苯洗涤后干燥获得盐38.1g,测定盐组成,其结果如表1;

[0040]

表1.分离盐的组成

[0041]

组成na2co3na2so4na2snaohna2s2o3不溶物质量百分比%3.71.561.023.200.33.9

[0042]

通过上述方法可回收83%的钠。

[0043]

实施例2

[0044]

1)320g的渣油(含硫量为3.9%)与19.7g金属钠在350℃,0.95mpa下反应后,将反应液冷却到280℃,压力保持与反应一致为0.95mpa;

[0045]

2)然后通入11.2g的水蒸汽,转速为10rpm,搅拌5分钟,缓慢冷却到100℃,水蒸气的摩尔百分比为;

[0046][0047]

3)盐组分附着在反应器底部,形成的颗粒尺寸直接从0.5mm到4mm,经甲苯洗涤后干燥获得盐30.4g,测定盐组成,

[0048]

其结果如表2;

[0049]

表2.分离盐的组成

[0050]

组成na2co3na2s2na2snaohna2so3不溶物质量百分比%1.62.070.019.800.62.7

[0051]

通过上述方法可回收84%的钠。

[0052]

实施例3

[0053]

1)320g的渣油(含硫量为3.9%)与19.7g金属钠在350℃,0.95mpa下反应后,将反应液冷却到280℃,压力保持与反应一致为0.95mpa;

[0054]

2)然后通入14.5g的水蒸汽,转速为5rpm,搅拌5分钟,缓慢冷却到100℃,水蒸气的摩尔百分比为;

[0055][0056]

3)盐组分附着在反应器底部,形成的颗粒尺寸直接从2mm到6mm,经甲苯洗涤后干燥获得盐31.3g,测定盐组成,

[0057]

其结果如表3;

[0058]

表3.分离盐的组成

[0059]

组成na2co3na2s2na2snaohna2so3不溶物质量百分比%1.11.079.516.800.21.4

[0060]

通过上述方法可回收88%的钠。

[0061]

实施例4

[0062]

1)320g的渣油(含硫量为3.9%)与20g金属钠在360℃,1.1mpa下反应后,将反应液冷却到290℃,压力保持与反应一致为1.1mpa;

[0063]

2)然后通入6.3g的硫化氢气体,转速为20rpm,搅拌5分钟,缓慢冷却到120℃,硫化氢的摩尔百分比为;

[0064][0065]

3)将反应器底部形成的油泥经甲苯洗涤获得33.1g的盐,颗粒尺寸为150

‑

200微米,分析测定盐组成,其结果如表4;

[0066]

表4.分离盐的组成

[0067]

组成na2co3na2s2na2snash质量百分比%1.891.5467.2629.31

[0068]

通过上述方法可回收88%的钠。

[0069]

实施例5

[0070]

1)320g的渣油(含硫量为3.9%)与22.3g金属钠在360℃,1.1mpa下反应后,将反应液冷却到290℃,压力保持与反应一致为1.1mpa;

[0071]

2)然后通入17g的硫化氢气体,转速为10rpm,搅拌5分钟,缓慢冷却到120℃,硫化氢的摩尔百分比为;

[0072][0073]

3)离心分离不溶物,经甲苯洗涤后获得44.4g的盐,分析测定盐组成,其结果如表5;

[0074]

表5.分离盐的组成

[0075]

组成na2co3na2s2nashna2sna2so4不溶物质量百分比%1.751.878.6214.630.82.4

[0076]

通过上述方法可回收85%的钠。

[0077]

实施例6

[0078]

1)320g的渣油(含硫量为3.9%)与22.3g金属钠在360℃,1.1mpa下反应后,将反应液冷却到290℃,压力保持与反应一致为1.1mpa;

[0079]

2)然后通入27g的硫化氢气体,转速15rpm,搅拌5分钟,缓慢冷却到120℃,硫化氢的摩尔百分比为;

[0080][0081]

3)离心分离不溶物,经甲苯洗涤后获得44.6g的盐,分析测定盐组成,其结果如表6;

[0082]

表6.分离盐的组成

[0083]

组成na2co3na2s2nashna2so4不溶物质量百分比%1.62.492.60.82.6

[0084]

通过上述方法可回收80%的钠。

[0085]

上述方法可以从渣油中分离80%以上的硫化钠。虽然,上文只是助溶试剂水以及硫化氢的试验,其次采用分离方法为离心分离或过滤,但在本发明基础上,使用乙酸、盐酸等以及上述助溶试剂的混合物以及采用沉降等分离方法,对于本领域的技术人员是显而易见的。上文介绍因此在不偏离本发明精神的基础上所做的改进和修改均属于本发明要求保护的范围。