1.本发明涉及减摩涂层配制组合物、由所述组合物形成的减摩涂层和具有所述减摩涂层的滑动构件。

背景技术:

2.减摩涂层用于改进用于工业机械、建筑机械和汽车的部件的滑动特性是本领域已知的。典型的减摩涂层组合物包含树脂粘合剂、固体润滑剂和溶剂。固体润滑剂的作用是减小相对运动中的接触表面的摩擦和磨损并提供保护免于损坏。众所周知的固体润滑剂包括二硫化钼(mos2)、石墨和聚四氟乙烯(ptfe)。

3.尽管包含二硫化钼的减摩涂层示出了优异的滑动特性,但总是希望继续改进磨损特性。wo 2016/073341 a公开了包括耐磨涂层的连接杆。耐磨涂层包含聚合物基质、固体润滑剂和硬颗粒,其中固体润滑剂选自二硫化钼、石墨、硫化钨、六方氮化硼、聚四氟乙烯和金属硫化物。它可以包含一种或多种固体润滑剂。us 7,368,182 b公开了多个涂层,以改进耐磨性。

4.混合金属硫化物在催化领域是已知的,如wo 2011/008513 a和us 4,752,623 b。这些现有技术的参考文献公开了钴

‑

钼二硫化物,其中将少量钴金属掺入母体mos2结构中。在催化剂的使用中,掺入mos2结构中的第二金属(即钴)起着催化促进剂的作用。然而,这些现有技术的参考文献没有提及使用混合金属硫化物作为减摩涂层中的固体润滑剂。

技术实现要素:

5.本文公开了一种减摩涂层配制组合物,其包含:(a)树脂以及(b)包含钼和钴的金属硫化物,以及任选地(c)除该金属硫化物外的固体润滑剂以及(d)溶剂。此种减摩涂层配制组合物可以提供表现出较高耐磨性的减摩涂层。

6.本文还公开了一种由减摩涂层配制组合物形成的涂覆膜。

7.本文进一步公开了一种滑动构件,其具有由减摩涂层配制组合物形成的润滑膜。

附图说明

8.图1示出了球板磨损试验的试验装置的几何结构。

9.图2示出了lfw

‑

1(环块)试验的几何结构。

具体实施方式

10.本文公开的减摩涂层(afc)配制组合物包含至少两种成分:(a)树脂以及(b)包含钼和钴的金属硫化物,其中金属硫化物中钼和钴的摩尔比是99比1至1比99。

11.树脂(a)

12.减摩涂层配制组合物中使用的树脂(a)用作稍后描述的涂膜的基质聚合物。树脂的实例包括聚酰胺酰亚胺、聚酰亚胺、聚酰胺、环氧树脂、酚醛树脂、聚苯并咪唑、聚苯基磺

酸酯、聚醚醚酮、聚氨酯、聚

‑

钛酸丁酯、聚丙烯酸

‑

醇酸树脂、聚醚酮酮(pekk)、聚甲醛(pom)、聚对苯二甲酸丁二酯(pbt)、含氟聚合物、以及它们的混合物。优选的树脂包括聚酰胺酰亚胺、(聚酰亚胺)和(聚酰胺),其中最优选聚酰胺酰亚胺。

13.优选地,相对于100重量份的减摩涂层配制组合物的固体含量,减摩涂层配制组合物中存在的树脂在10至90重量份的范围内。更优选地,相对于100重量份的减摩涂层配制组合物的固体含量,树脂含量是20至80重量份,并且甚至更优选30至70重量份。在本说明书中,减摩涂层配制组合物的固体含量的重量是指afc配制组合物的固体含量的总重量(即呈固体形式的树脂、金属硫化物、固体润滑剂和附加成分)。

14.金属硫化物(b)

15.减摩涂层配制组合物中使用的金属硫化物包含钼和钴。由于金属硫化物包含至少两种金属,它还被称为混合金属硫化物。当金属硫化物的金属元素是钴和钼时,金属硫化物还可以被称为钴

‑

钼二硫化物,并且可以由式(co,mo)s2或co

x

mo

(1

‑

x)

s2描述。在式中,x是小于1的数字。

16.金属硫化物中钼和钴的摩尔比的范围是99比1至1比99。可以基于包含金属硫化物的减摩涂层配制组合物的所需特性选择摩尔比。当包含金属硫化物的减摩涂层配制组合物用于具有较高耐磨性的减摩涂层时,优选地钼和钴的摩尔比的范围是mo:co 85:15至mo:co 98:2。在此摩尔比范围内,认为少量钴金属代替母体mos2结构的钼金属,因此包含金属硫化物的膜的耐磨性得以改进,同时基本的减摩特性得以维持。更优选地,金属硫化物中钼和钴的比率是mo:co 85:15至95:5,进一步更优选地,比率是mo:co 90:10至95:5。

17.可以通过以下出版物中所描述的方法获得金属硫化物:1)cobalt

‑

molybdenum sulfide catalysts prepared by in situ activation of bimetallic(co

‑

mo)alkylthiomolybdates.nava,et al,catalysis letters[原位活化双金属(钴

‑

钼)烷基硫代钼酸盐制备的钴

‑

钼硫化物催化剂,nava等人,催化快报]2003,第86卷,第4期,第257页;以及2)the role of structural carbon in transition metal sulfides hydrotreating catalysts.berhault,et al.journal of catalysis[结构碳在过渡金属硫化物加氢处理催化剂中的作用,berhault等人,催化学报]2001,第198(1)卷,第9

‑

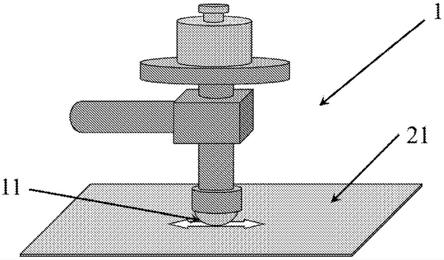

19页。

[0018]

由这种方法合成的金属硫化物产生了具有片状结构的非常深色固体,和mos2在外观上相似。金属硫化物的一次粒径趋于以优选0.1至10微米、更优选1至6微米的团簇团聚。尺寸可以通过颗粒分析仪如激光衍射散射测量,或者其可以从扫描电子显微镜(sem)图像中估算。

[0019]

相对于100重量份的减摩涂层配制品的固体含量,树脂组合物中金属硫化物的量的范围是10至60重量份、优选20至40重量份。

[0020]

固体润滑剂(c)

[0021]

减摩涂层配制组合物可以任选地包含固体润滑剂(c)。固体润滑剂与以上公开的金属硫化物(b)不同。固体润滑剂的非限制性实例包括石墨、聚四氟乙烯(ptfe)、聚乙烯(pe)和它们的混合物。优选石墨。

[0022]

本文描述的减摩涂层配制组合物中的固体润滑剂典型地是片状结构,其中这些“片”相对容易相互滑动。这些材料自然地聚集成更大的团聚体,在减摩涂层的制备和混合期间,这些团聚体容易被分解成更小的颗粒。固体润滑剂的平均一次粒径优选地是0.1至10

微米,更优选地1至6微米。

[0023]

当减摩涂层配制组合物包含固体润滑剂时,相对于100重量份的减摩涂层配制组合物的固体含量,固体润滑剂的量的范围是1至100重量份、优选5至50重量份并且更优选10至30重量份。

[0024]

溶剂(d)

[0025]

出于改善涂层性能的目的,减摩涂层配制组合物可以任选地包含溶剂(d)。可以根据粘合剂树脂的类型选择溶剂。可用溶剂包括例如酮,如丙酮、甲基乙基酮、甲基异丁基酮以及环己酮;酯,如乙酸甲酯和乙酸乙酯;芳香族烃,如甲苯和二甲苯;醇,如乙醇、2

‑

丙醇、二丙酮醇(daa);有机卤素化合物,如甲基氯仿、三氯乙烯和三氯三氟乙烷;n

‑

甲基

‑2‑

吡咯烷酮(nmp)、n

‑

乙基

‑2‑

吡咯烷酮(nep)、1,3

‑

二甲基

‑2‑

咪唑烷酮(dmi)、3

‑

甲氧基

‑

n,n

‑

二甲基丙酰胺、甲基异吡咯烷酮(mip)、二甲基甲醛(dmf)、二甲基乙醛(dmac)以及它们的混合物。优选的溶剂是dmi、nep和二甲苯。

[0026]

附加成分(e)

[0027]

本文描述的减摩涂层配制组合物可以任选地包含附加成分如uv吸收剂、稳定剂、抗氧化剂、流平剂、变形剂、增稠剂、颜料、染料和分散剂,只要不损害本发明的目的。当存在时,相对于100重量份的减摩涂层配制组合物的固体含量,附加成分的量的范围将优选是0.1至5重量份。

[0028]

尽管组合物的金属硫化物(b)包含钴和钼(co

x

mo

(1

‑

x)

s2),但是可以使用其他金属硫化物(m

x

mo

(1

‑

x)

s2,m是钨、钽或镍)。

[0029]

本文描述的减摩涂层配制组合物可以使用本领域技术人员已知的方法制备,例如使用常规设备以任何合适的顺序混合所描述的成分。例如,溶解树脂并引入金属硫化物和其他成分(如果存在)。

[0030]

涂覆膜

[0031]

本发明的第二方面涉及一种由上述减摩涂层配制组合物形成的涂覆膜。通过将上述组合物施加在基材的表面上并且然后将其加热以固化所施加的组合物来形成膜。基材可以是金属、塑料、木材、弹性体、复合材料等。可以通过任何常规方法例如刷涂、浸渍和喷涂将涂层施加到表面。涂层厚度由所需的特性和膜的寿命决定,但其典型地是5至20微米。一旦将减摩涂层配制组合物施加到基材的表面,就将其干燥以蒸发溶剂(如果适用)并且将其固化以形成涂覆膜。固化方法取决于基材的性质和树脂的种类。例如,可以在烘箱中在100至280摄氏度的温度下持续30至90分钟进行固化。

[0032]

滑动构件

[0033]

本发明的第三方面涉及一种具有由上述减摩涂层配制组合物形成的润滑膜的滑动构件。滑动构件可以选自压缩机的旋转斜盘、发动机挺杆、凸轮轴、曲轴、发动机金属、发动机活塞、发动机紧固件、滑动轴承、活塞环、齿轮、门锁、制动垫片或制动夹。

[0034]

实例

[0035]

实例系列i:耐磨性试验

[0036]

使用表1所示的原材料来制备实例中的组合物。

[0037]

表1

[0038][0039]

[0040]

co

x

mo

(1

‑

x)

s2的制备

[0041]

将化学计算量的硫化铵[(nh4)2s]和七钼酸铵[(nh4)2mo7o

24

‑

4h2o]在水溶液中合并并且在60℃下搅拌1小时(在此期间固体将完全溶解)。在60℃下将所得水溶液与化学计算量的乙酸钴[co(c2h3o2)2]的水溶液从加料漏斗共同滴加至乙酸溶液中并使其搅拌一小时。将所得固体物料{(nh4)4[co(mos4)3]}过滤并在80℃下干燥。然后将干燥物料放置在氮气吹扫炉中,斜升至500℃,并维持约一小时以将固体还原为最终的硫化物产物。加热后,使炉自热冷却同时保持在氮气氛下。

[0042]

co

x

mo

(1

‑

x)

s2的表征

[0043]

如所合成的,通过粉末x射线衍射co

x

mo

(1

‑

x)

s2示出了与存在于母体mos2结构中那些同样的相;然而,由于纳米晶体结构,峰更弱和更宽。通过扫描电子显微镜/电子色散光谱法(sem

‑

eds),钴相对均匀地分布在晶粒中,并且估计粒径为大约2微米或更小。这些似乎是在数百nm的量级上的更小的一次粒径的团簇,并且还存在一些大的团聚体。在碾磨过程期间减摩涂层配制品中的大团聚体很可能破碎。

[0044]

通过x射线荧光分析混合金属硫化物以得到co:mo的真实化学计量比。为了简单起见,实例中的数据以四舍五入的比率示出。

[0045]

试验方法

[0046]

试验1:球板磨损试验

[0047]

按照astm g

‑

133进行球板磨损试验。将1/2”直径的钢球(11)与减摩涂层(21)接触,已经将涂层施加到钢(或其他材料)试样上,使用10n的力。当试验样品以4mm的行程长度来回往复时,整个试验中维持该负载,持续总共10,000次(或5000次循环)。来自astm g

‑

133的试验装置(1)的几何结构在图1中示出作为参考。

[0048]

试验2:lfw

‑

1试验

[0049]

lfw

‑

1试验是通常对减摩涂层进行的另一个磨损试验,其按照astm

‑

d 2714。这种干试验在相对高的负载(2860n)下、在72rpm下对涂覆的试环(洛氏硬度60)进行;几何结构是上部块对在下面的轴上旋转的环施加负载。关于磨损试验几何结构示意图参见图2。

[0050]

实例

[0051]

制备表2和表3中公开的减摩涂层配制组合物并进行试验。将成分(树脂、mos2或co

x

mo

(1

‑

x)

s2、固体润滑剂、溶剂和添加剂)通过碾磨和后续的过滤混合,然后将其喷涂在基材上制造试验膜。将试验膜在80摄氏度加热10分钟,随后在230摄氏度加热1小时,以固化树脂。

[0052]

表2

[0053]

样品1234567a

‑

1100.00100.00100.00100.00100.00100.00100.00a

‑

20000000c

‑

18.018.018.018.018.018.0112.67c

‑

20000000b

‑

10051.280000b

‑

200051.28000b

‑

351.28000000

b

‑

4051.2800000b

‑

5000051.2800b

‑

60000051.280b

‑

700000081.60d

‑

10000000d

‑

2316.67316.67316.67316.67316.67316.67733.18d

‑

30000000e

‑

10.620.620.620.620.620.620.93总计476.58476.58476.58476.58476.58476.58928.38平均cof0.160.1380.2140.1530.2080.1840.16磨痕深度(%)281836100773752

[0054]

表3

[0055]

[0056]

实例系列ii:磨损寿命试验

[0057]

使用样品8和11的配方,进行长期球板试验。样品8和11的膜厚度分别是13.7和11.0微米。样品8的配方比样品11在失效前持续更长时间。将样品11的对照样品在冬天和夏天进行试验,以确保相对湿度的大的变化不会有显著的影响。

[0058]

表4

[0059][0060]

s:mo比率也在表4中示出。使用x射线光电子能谱法,硫与钼的比率通过对应于相关价键状态的峰计算并且对相对灵敏度进行校正。这些估算是合理的,如1.94(样品11)和1.93(样品8)的膜表面上的值所指示。包含标准mos2的样品11指示对于所有具有高磨损次数或失效的样品硫以硫酸盐而非硫化物形式存在。这是与具有混合金属硫化物的样品8的关键差异,虽然硫化物:mo的比率与原始膜表面值仍然非常类似。虽然还没有完全理解,但这种差异确实支持这样的观点,即mos2结构中钴的存在可能延迟或抑制与磨损相关的氧化。