1.本公开涉及重油的管道运输,并且具体地涉及通过降低重油的粘度来改善运输效率。

背景技术:

通过管道运输石油

2.经由管道的石油运输正成为一个日益复杂和技术性的过程,特别是考虑到从井口运输高粘度重质原油的领域中所需的精力。重质原油通常具有很高的粘性,并且在室温下可具有类固体特性。这意味着它们不易于通过管道泵送,而这是将石油从井口输送到精炼厂或预处理站(例如气/油分离站(gosp,gas/oil separation plant))所必需的。由于全球石油储量的很大一部分包括重质原油,因此油田生产商和精炼厂均特别关注提高管道运输效率的技术,作为降低相关能源成本的手段。

3.重油的粘度可以超过100,000mpa

·

s的值,而在管道中有效输送流体的优选粘度通常小于380mpa

·

s。jos

é

a.d.jorge ancheyta和luis c.required viscosity values to ensure proper transportation of crude oil,energy fuels 2016,30,8850

‑

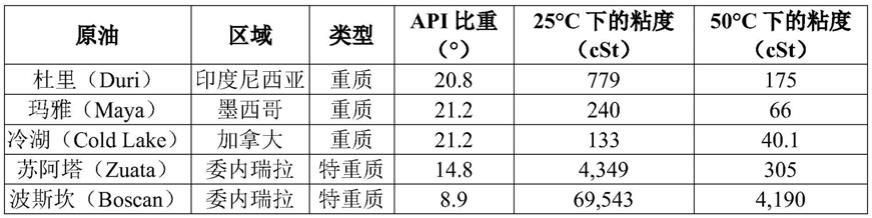

8854(其通过引用整体并入本文)的表1中概括比较了各种原油的特性。表1

4.根据表1中所示的数据,显然粘度可能因原油来源而显著不同,并且不直接取决于油的api比重。表1数据还说明了粘度和温度之间的关系。如本领域技术人员已知,井口原油温度可能差异很大(例如在海底和陆基生产设施之间),为降低生产油管中混合物的粘度,已将轻油引入井环空(annulus)。

5.同样,根据25℃下的粘度将原油分为以下四类:

6.a类为中重质原油,其粘度为10至100cp(相当于10至100mpa

·

s,也相当于约11至111cst);

7.b类为特重质原油,其粘度为100至10,000cp(相当于100至10,000mpa

·

s,也相当于约111至10,150cst);

8.c类为沥青,其粘度大于10,000cp(相当于10,000mpa

·

s,也相当于约10,150cst)。c类油的api比重通常小于7

°

,这意味着它们在油藏条件下不可移动,因此需要热采方法(例如注汽热采)或使用采矿技术进行采收;以及

9.d类为沥青质页岩,其被认为是可以使用采矿或原位技术提取的源岩。

10.随着轻质和中质油储量在世界范围内枯竭,丰富的重质原油的开采正成为更受欢迎的精炼原料来源。已知多种降低重油粘度的技术。这些技术通常分为以下类别:(a)降低粘度,包括诸如稀释/共混、加热、乳化和降低倾点的技术;(b)减少摩擦,包括加入减阻添加剂的步骤;(c)改质(upgrading),包括用于生产粘度较低的合成原油的方法。

11.用于降低粘度的常用稀释剂包括天然气凝析油、石脑油、煤油和更轻质的原油。此外,还可以使用醇和醚(即极性溶剂),它们实际上可以提高下游产品的辛烷值。处理重质原油所需的稀释剂量通常高达20w%,而处理更重类别的油(例如沥青),则需要25至50w%的稀释剂。

12.也可通过加热油和/或管道来降低重质原油的粘度的数量级,从而改善油的有效流动。然而,石油和/或管道的加热或预热会产生与基础设施和能源消耗相关的大量资本成本和运营成本,并且还会带来潜在管道腐蚀和相关环境问题的风险。

13.表面活性剂可用于乳化和稳定水中的石油以降低石油的粘度。在此方法中,表面活性剂位于油

‑

水界面并阻碍液滴生长和相分离。原油天然含有可作为乳化剂的成分,例如沥青烯、卟啉、树脂和环烷酸。但是,如果使用乳化来降低用于运输的油的粘度,则必须在气/油分离站(gosp)中破坏油水乳液。热破乳技术、电破乳技术和化学破乳技术与溶剂添加或ph值变化相结合可用于破坏乳化作用。乳液的流变性很大程度上取决于液滴的尺寸和分布,这与表面活性剂的选择和工艺条件有关。当液滴尺寸为10μm以下时,原油通常是稳定的。此方法的缺点包括:与表面活性剂相关的成本、表面活性剂在运输过程中保持乳液的能力程度以及精炼时需要从乳液中去除表面活性剂。

14.原油包含液相软沥青(maltene),即饱和烃、芳烃、树脂和溶质沥青烯(asphaltene)。胶体悬液中沥青烯的沉淀和集聚导致高密度和高粘度。倾点是油停止流动和可能形成晶体的最低温度。聚合抑制剂(例如聚丙烯酸酯和聚甲基丙烯酸酯)可用于使晶体形成/沉积最小化并改善原油流动特性。

15.与运输更轻质的油相比,运输重质原油时,原油运输过程中管道的壁摩擦和粘性阻力显著更明显。粘性阻力是壁上流体剪切应力的结果,导致管道内的流体压力降低。可通过润滑管道内壁来实现减阻。

16.油的改质通常包括对其进行热裂化和催化加工以生产粘度降低和流动特性改进的合成油。例如,减粘裂化技术已被广泛接受,世界各地均安装了降低重油粘度的装置。在井口处改质重油在经济上并不总是可行,稀释剂的可用性是精炼厂在制定管道运输到下游加工设施的计划时必须解决的物流问题。

17.存在如下问题:提供一种有效且经济的方法来降低粘度,从而改善重油的运输性能。硫醇氧化(merox)工艺

18.硫醇氧化工艺(通常称为merox工艺)长期以来一直用于去除许多烃流中发现的硫醇(其通常具有恶臭),在五十多年前被引入精炼工业。出于环境原因,监管要求降低燃料的硫含量,精炼厂已经并将继续面临处理硫醇氧化工艺中产生的大量含硫副产物的问题。

19.二硫化物油(dso)化合物作为merox工艺的副产物而产生,在该工艺中,硫醇从多种石油流(包括液化石油气、石脑油和其他烃馏分)中的任一种中去除。它通常被称为“糖化过程”,因为它去除了原油中存在的酸味或恶臭的硫醇。为了方便,本说明书和权利要求中

使用术语“dso”,术语“dso”应被理解为包括作为硫醇氧化工艺的副产物产生的二硫化物油的混合物。

20.如上所述,名称“merox”源自工艺本身的功能,即通过氧化对硫醇进行转化。merox工艺在其所有应用中均基于有机金属催化剂在碱性环境(例如苛性碱)在接近环境温度和环境压力下将硫醇加速氧化为二硫化物的能力。总反应可以表示如下:rsh+1/4o2→

1/2rssr+1/2h2o

ꢀꢀ

(1)

21.式中,r是烃链,该烃链可以为直链、支链或环状的,并且该链可以为饱和或不饱和的。大多数石油馏分中会有硫醇的混合物,因此r可以在链中具有1个、2个、3个和高达10个以上的碳原子。在反应中,该可变链的长度由r和r'确定。然后反应写作:2r'sh+2rsh+o2→

2r'ssr+2h2o

ꢀꢀ

(2)

22.当任何酸臭的含硫醇馏出物暴露于大气中的氧气时,该反应自发地发生,但以非常缓慢的速率进行。此外,上述催化反应(1)需要存在碱性苛性碱溶液,例如氢氧化钠水溶液。在中等精炼厂下游温度下,硫醇氧化以经济实用的速率进行。

23.merox工艺既可以对液体流进行,又可以对合并的气体流和液体流进行。在液体流的情况下,硫醇直接转化为保留在产品中的二硫化物,因此流出物流的总硫含量不会减少。

24.merox工艺通常使用固定床反应器系统处理液体流,且通常用于终点高于135℃

‑

150℃的送入原料(charge stock)。在固定床反应器系统中通过催化剂(例如用merox试剂浸渍的活性炭)将硫醇转化为二硫化物,用苛性碱溶液润湿硫醇。空气被注入反应器之前的烃进料流中,在通过催化剂浸渍的床时,进料中的硫醇被氧化成二硫化物。二硫化物基本上不溶于苛性碱并保留在烃相中。需要进行后处理以去除由已知副反应(例如h2s的中和、酚类化合物的氧化、夹带的苛性碱等)产生的不需要的副产物。

25.与硫醇的蒸汽压相比,二硫化物的蒸汽压相对较低,因此就气味而言,二硫化物令人反感的程度低得多;然而,由于硫含量,二硫化物在环境上是不可接受的,处置二硫化物可能存在问题。

26.在混合气体流和液体流的情况下,对烃流的两相进行萃取。硫醇萃取的完全程度取决于硫醇在碱性溶液中的溶解度,其取决于单个硫醇分子量、硫醇分子的支化程度、苛性钠浓度和系统温度。此后,对所得dso化合物进行分离,苛性碱溶液在催化剂存在下通过空气氧化再生且可重复使用。

27.参考附图,图1是现有技术的merox工艺的一般化常规版本的简化示意图,其在一个实施方式中采用液

‑

液萃取去除硫化合物,对含有硫醇的合并的丙烷和丁烷的烃流(1)进行处理,包括以下步骤:将烃流(1)和均相钴系催化剂引入装有苛性碱溶液(2)的萃取容器(10)中;使合并的烃和催化剂的流以逆流方式流过萃取容器(10)的萃取段,萃取段包括一个以上液

‑

液接触萃取板或盘(未显示),以便用循环苛性碱溶液进行催化反应,将硫醇转化为水溶性碱金属烷烃硫醇盐化合物;从萃取容器(10)排出不含或基本上不含硫醇的烃产物流(3);从萃取容器(10)回收合并的废碱和碱金属烷烃硫醇盐的流(4);在反应器(20)中对废碱进行催化湿空气氧化,将催化剂(5)和空气(6)引入反应器(20)以再生废碱(8)并将碱金属烷烃硫醇盐化合物转化为二硫化物油;以及

回收二硫化物油(dso)化合物和少量硫化物的副产物流(7)。

28.优选地,merox工艺中湿空气氧化步骤的流出物包含小比例的硫化物和大比例的二硫化物油,该流出物还可含有单硫化物和三硫化物。如本领域技术人员已知,此流出物流的组成取决于merox工艺的有效性,假定硫化物是遗留(carried

‑

over)物质。已为该工艺的商业实践开发了多种催化剂。merox工艺的效率还取决于处理的进料流中存在的溶解h2s的量。实施预洗步骤以去除溶解的h2s是精炼厂的常见操作。

29.merox工艺中生产的二硫化物油化合物可包含各种二硫化物。例如,为回收丙烷和丁烷而设计的merox装置产生二硫化物油混合物,其组成列于表2:表2

30.表2显示了由半定量gc

‑

ms数据得出的二硫化物油的组成。虽然没有根据标准对组分进行测量,但是表2中代表相对数量的数据是准确的。定量的总硫含量由能量色散x射线荧光光谱法测得,表明硫为63wt%,该值将用于之后的计算。gc

‑

ms结果提供了含有痕量三硫化物的证据;不过,大部分二硫化物油流包含表2中确定的三种组分。

31.由merox单元生产的副产品二硫化物油可以在各种其他精炼操作中进行加工和/或处置。例如,可将dso加入燃料油池中,但代价是导致池中硫含量更高。dso可以在加氢处理/加氢裂化单元中进行处理,但代价是氢消耗更高。二硫化物油也有难闻的恶臭或酸味,此种气味相对不太强烈,因为它在环境温度下的蒸汽压相对较低;然而,此种油的处理存在问题。

32.来自硫醇氧化过程的副产物二硫化物油(dso)化合物可以被氧化(优选在催化剂存在下),构成odso化合物(亚砜、磺酸盐、亚磺酸盐和砜)的丰富来源。氧化剂可以为选自如下的液体过氧化物:烷基氢过氧化物、芳基氢过氧化物、二烷基过氧化物、二芳基过氧化物、过酸酯和过氧化氢。氧化剂也可以为气体,包括空气、氧气、臭氧和氮氧化物。催化剂优选为均相水溶性化合物,其为选自如下的含活性物质的过渡金属:mo(vi)、w(vi)、v(v)、ti(iv)及它们的组合。

33.已发现odso化合物可用作柴油燃料的润滑添加剂(其比目前用于该目的的添加剂更经济),还可用作芳烃溶剂萃取工艺的溶剂。如果精炼厂已经生产或库存现有一定量(其超出了这些用途或其他用途的可预见需求)的odso化合物,则精炼厂可能希望处置odso化合物以清理储存容器和/或出于税收原因将产品从库存中剔除。

34.因此,存在明确和长期需求如下:确定硫醇氧化过程中相对大量的dso精炼厂副产物的新用途(可带来精炼操作和其他地方相关的经济效益);以及提高这类副产品对精炼厂运营商的价值。

技术实现要素:

35.本发明方法满足了上述需要并提供了其他优点,本发明方法有利地利用相对低价值的二硫化物油及其衍生物(氧化二硫化物油)来降低粘度,由此改善重油的管道输送特性。在本发明方法和系统中用作重质原油和其他粘性烃的粘度调节剂的二硫化物油和氧化二硫化物油是源自精炼原料的硫醇氧化过程的副产物。

36.在一个实施方式中,本公开涉及集成精炼方法,用于在油管中运输重油之前和/或期间,利用dso化合物(从含有硫醇的烃流中去除硫醇而产生)改变重油的特性(包括粘度和密度)。该集成方法包括:将含有硫醇的烃流引入装有碱性溶液的萃取容器中;使烃流通过萃取容器的萃取段,该萃取段包括一个以上液

‑

液接触板,以便进行反应将硫醇转化为水溶性化合物;从萃取容器排出不含硫醇的烃产物流;从萃取容器回收含有硫化合物的废碱溶液;对含硫废碱溶液进行空气氧化,产生废水和含有二硫化物油和硫化物的副产物流;从废水中分离出二硫化物油和硫化物;回收二硫化物油(dso),在标准测试条件下测定二硫化物油(dso)的粘度;以及将预定量的二硫化物油(dso)流与粘度已知的重油流进行混合,产生重油

‑

dso共混物,其中,在主导条件下,重油

‑

dso共混物具有比重油流更低的密度和更低的粘度。

37.用于确定dso流的粘度的合适的测试方法包括astm d445、astm d466和astm d7042。

38.应理解,由于dso的来源是精炼厂进料流,式r'ssr中的“r”和“r'”烃取代基可以变化,例如甲基、乙基和其他包含至多10个碳原子的子组,所接收的dso进料流中的硫原子s的数量至多为3个,即三硫化物化合物。利用dso副产物的氧化衍生物的实施方式(即使用odso流或dso/odso化合物的混合流的实施方式)中存在类似条件。

39.本公开的方法和设备使得精炼厂和天然气加工厂运营商能够利用价值相对低的副产品(一些精炼厂可能将其当作二硫化物油废物流)来有利地降低重油的粘度和密度以促进通过管道运输重油,或降低粘度以促进精炼厂界区(battery limit)内的加工。

40.使用稀释剂作为烃的粘度调节剂是本领域已知的。初步步骤包括在管道中主导的预定条件下(特别是包括温度和压力),至少确定重油以及稀释剂dso和odso化合物的粘度。

41.应理解,稀释剂dso化合物的量(即以体积%或重量%计)是预定的,以实现重油

‑

稀释剂共混物的粘度降低至期望值,从而在给定管道段的主导条件下实现管道运输效率的预期提高程度。本领域技术人员还应理解,当其通过数百英里的管道从井口移动到初始加工位置时,在管道中移动的重油预计会经历温度和压力的变化。气候变化(例如高沙漠地区白天和黑夜之间的极端炎热和寒冷,以及夏季和冬季期间的更大的季节性波动)将会影响通过管道输送的重油的温度和压力。

42.在以下描述中,为方便起见,术语“二硫化物油”、“含二硫化物的油”、“dso”、“dso混合物”和“dso化合物”可互换使用,并且将被理解为包括原料硫醇氧化期间的多种化合物,它们的比例随得到它们的原料的性质和来源而变化。

43.在以下描述中,为方便起见,术语“氧化二硫化物油”、“含氧化二硫化物的油”、“二硫化物油的衍生物”、“odso”、“odso混合物”和“odso化合物”可互换使用,并且也将被理解为存在各种产物。

44.在以下描述中,为方便起见,术语“dso/odso”、“dso/odso混合物”和“dso/odso化合物”可互换使用。

45.在以下描述中,为方便起见,稀释剂可称为“dso”;应理解,术语“稀释剂”包括单独odso或odso与dso的组合。

附图说明

46.下面将参考附图更详细地描述本公开的方法,其中,相同的附图标记表示相同或相似的元件,其中:

47.图1是现有技术的硫醇氧化或merox工艺的一般化版本的简化示意图,用于对合并的丙烷和丁烷的流进行液

‑

液萃取;

48.图2是本公开方法的一个实施方式的简化示意图;以及

49.图3是显示在添加和混合dso(从精炼厂硫醇氧化过程回收)后重油粘度降低的图。

具体实施方式

50.现在参考图2,本公开的方法和系统包括:混合区(110)和第一运输区(130),以及可选的分馏区(150)和第二运输区(170)。使用dso流(作为烃精炼原料的硫醇氧化的副产物而回收)和/或odso流或混合的dso/odso化合物作为稀释剂流。在第一位置处,将新鲜稀释剂流(102)和重油流(112)引入混合区(110)混合,产生重油

‑

稀释剂共混物(116)。将重油

‑

稀释剂共混物(116)引入第一运输区(130)以运输至第二位置,例如gosp或精炼厂。到达第二位置的重油

‑

稀释剂共混物(134)相对于从混合区通过的重油

‑

稀释剂共混物(116)没有改变。应理解,术语“运输区”包括传统的石油管道和/或管道系统。包括从油田中的多个井口延伸到一个以上的当地/区域储罐的收集管道,以及从井口到加工设施的长距离管道。

51.可以可选地将重油

‑

稀释剂共混物(134)送到分馏区(150)以分离成重油流(152)和回收的稀释剂流(154)。稀释剂流(154)可以作为流(158)排出以进行处置,或者,优选地,稀释剂流(154)作为dso再循环流(156)被回收并输送至第二运输区(170)以使其在第一位置处作为dso再循环流(176)返回第一位置,在第一位置处,它与混合区(110)上游的新鲜稀释剂流(102)进行混合。在某些实施方式中,对作为新鲜稀释剂流(102)引入的至多90w%或95w%或甚至99w%的dso进行回收,作为dso再循环流(176)。在另一个实施方式中(未显示),dso再循环流(156)被输送到另一个位置以供进一步使用。

52.可在下游精炼操作中对重油流(152)进行常规处理。

53.在某些实施方式中,取消了第二运输区(170)。在该实施方式中,在第一运输区(130)内使用单独的管道来输送dso再循环流(156),使得它不与重油

‑

稀释剂共混物相混合。

54.在未在分馏区(150)中对重油

‑

稀释剂共混物(134)进行加工以回收dso的实施方式中,在第二位置的下游精炼操作(未显示)中对共混物进行常规加工。

55.分馏区(150)可包括闪蒸罐、蒸馏塔、汽提塔(用蒸汽或氮气或它们的组合操作)或

本领域已知的其他分馏装置。

56.构成重油流(112)的合适进料的实例包括:在井口生产的原油、沥青、重质原油、煤制油(coal liquid)、常压渣油(atmospheric residue)、减压渣油(vacuum residue)、来自溶剂脱沥青的沥青,以及衍生自精炼过程(例如蒸馏、溶剂脱沥青、延迟焦化、fcc加工)的重油。合适的进料包括如上定义的a类、b类和c类类别的原油。

57.在某些实施方式中,重油的api比重小于30

°

、小于20

°

或小于10

°

。在某些实施方式中,重油的粘度大于约1,000mpa

·

s,在优选实施方式中,重油的粘度大于约380mpa

·

s。

58.将dso、odso或混合dso/odso稀释剂流与1w%至99w%(优选5w%至50w%)预定量的重油进行混合。稀释剂流与沥青烯相容,因此与重油混合后不会形成沉淀物。

59.在某些实施方式中,如hart,a.,j.petrol explor.prod.technol.2014,4:327(其通过引用整体并入本文)所建议的,重油

‑

稀释剂共混物的粘度小于约400mpa

·

s、小于约380mpa

·

s或小于约200mpa

·

s。

60.在某些实施方式中,在20℃至80℃的温度下,或在20℃至80℃的温度和1巴至5巴的压力下,在管道中运输重油

‑

稀释剂共混物。

61.下游的精炼操作包括但不限于气/油分离站、诸如蒸馏、石脑油加氢处理、煤油加氢处理、柴油加氢处理和加氢裂化操作的工艺。

62.在某些实施方式中,稀释剂流由一种以上的通式为r'ssr的二硫化物油化合物组成,式中,r和r'为饱和或不饱和的具有1、2、3和至多10个碳原子的直链、支链或环状的烃,r和r'可以相同或不同。

63.在其他实施方式中,稀释剂流由一种以上的通式为o

x

r'ssr的氧化二硫化物油化合物组成,式中,x为1至4的整数,r和r'为饱和或不饱和的具有1、2、3和至多10个以上碳原子的直链、支链或环状的烃,r和r'可以相同或不同。

64.在氧化二硫化物油化合物的混合物中形成的其他化合物可以具有结构o

x

rssoh,式中,x为2、3或4,r可以为饱和或不饱和的具有1、2、3和至多10个以上碳原子的直链、支链或环状的烃。

65.表3包括极性和水溶性的odso化合物,以及非极性和水不溶性的odso化合物。含有1个和2个氧原子的odso化合物是非极性和水不溶性的。含有3个以上氧原子的odso化合物是水溶性的。极性或非极性odso化合物的产生部分取决于氧化过程中的反应条件。表3中一些化合物的结构通过如下得出:将氧化dso混合物的实验

13

c

‑

135

‑

dept

‑

nmr光谱与已保存的预测光谱数据库进行比较,获得最接近的对应关系。表3

66.如本领域技术人员将理解的,井口处重质原油的温度可以为

‑

45℃至120℃或150℃或甚至高达200℃,并且将表现出低得多的初始粘度。可将热生产的原油引入管道,以便长距离运输到遥远的gosp和/或精炼厂,或在高温下转移到储油罐中。根据季节和井口位置以及gosp、精炼厂或其他保存或加工设施,原油的温度将经历可计算的降低,同时粘度增加,这将导致通过运输管道输送重油所需的能量增加和运输整体效率相应降低。

67.在本发明方法和系统的一个实施方式中,将dso稀释剂流在沿着运输路径的预定位置以预定量引入管道中,从而增加重油中dso稀释剂的总重量%,以定期或间歇性地降低重油

‑

稀释剂共混物通过管道时的粘度。由流体力学公知,当重油经历方向变化时,在管道

弯头和接口处会发生湍流和由摩擦力引起的相关能量损失。dso稀释剂的添加可进一步降低一段管道(在该段管道中,重油的流动路径将经历显著变化,从而产生湍流)上游的粘度,可用于提高通过湍流区域的传输效率。

68.如果dso稀释剂被回收并循环到多个稀释剂添加站(位于井口或第一添加站与gosp或精炼厂的中间),则可以实现额外的节省,其中,dso稀释剂从重油中分离回收,沿管道返回一个以上的中间添加站,用作再循环稀释剂。

69.类似地,由于主导环境条件下的冷却而温度降低(即通过管道壁的热传导损失),可将额外的dso稀释剂加入管道中流动的运输重油中。沿大体笔直的管道(穿越数百英里以上的距离),在地理上分离的预定位置处添加dso稀释剂,将能够使共混流的粘度保持在所需的粘度或粘度范围内。稀释剂还可有利地添加到井口与油田储罐之间以及储罐与gosp或精炼厂之间的中间位置的管道中,其间流动的重油经历显著的温度降低。使用中间添加站可以节省在整个管道长度上保持所需粘度所需的dso稀释剂的体积。由于只有一部分再循环稀释剂被运输到管道远端的初始注入点,因此也可以节省成本。

70.对本领域普通技术人员将显而易见的是,一个以上的中间添加站的使用将需要:再循环稀释剂储罐、泵、专用再循环运输管道、用于将稀释剂混合和/或注入重质原油的装置,以及相关的控制设备和设施。可以应用惯用和常规的成本效益计算,来确定中间添加站的数量和位置。

71.在某些实施方式(未显示)中,将dso稀释剂与重油流简单地进行混合来降低重油的粘度,以促进管道运输,以便在精炼厂界区内进行加工。实施例1

72.在37.7℃下测量减压渣油和dso稀释剂(作为烃精炼原料的硫醇氧化的副产物回收)的样品的粘度,它们的粘度分别为31,116mpa

·

s和0.61mpa

·

s。dso的性质和组成参见表2。对减压渣油

‑

dso稀释剂流进行共混计算,结果如图3所示,其中,重油

‑

稀释剂共混物的模拟粘度数据为共混物中dso稀释剂含量的函数。结果表明,当共混物包含20v%的dso稀释剂时,共混物的粘度充分降低,满足<380mpa

·

s的管道规格。

73.从以上说明书可以理解,本公开方法为将副产物二硫化物油及其氧化dso衍生物转向有益用途提供了成本有效且环境可接受的基础。

74.本发明的方法已在上文和附图中进行了描述;通过本说明书对所述方法进行修改和变型对本领域的普通技术人员而言将是显而易见的,并且保护范围由所附权利要求书来确定。