1.本发明属于焦化技术领域,具体涉及一种炼焦备煤工艺,尤其涉及一种炼焦煤粒度的检测调整方法。

背景技术:

2.炼焦过程中为了有效控制焦炭质量,需要开展配煤炼焦工作,将不同种类的炼焦煤进行合理配伍,实现焦炭质量的稳定控制。其中为了保证入炉煤的均匀性,需要对炼焦煤的粒度进行调整。目前主要是利用破碎机将入炉煤的粒度控制在3mm,并且通过细度(小于3mm以下的比例占全部样品比例的百分比数量)指标进行控制,常见的细度控制指标在70~80%之间。

3.这种细度控制的概念本意是为了保障焦炭质量的均匀性和稳定性,但是现运行的炼焦备煤系统,例如,目前备煤系统常用的可逆锤击式破碎机装置系统,在设计上放弃了出口易导致堵塞的筛板设计,靠出口间隙的调整来控制粒度,在实际生产过程中与理论设计存在差距。粒度调整后,还可能存在大颗粒煤熔融不足,降低焦炭质量。

4.有关炼焦煤的粒度控制工艺主要集中在对单种煤的粒度调整,如cn200910272633.7中主要利用对比粘结性变化确定了气煤的最佳粒度,cn200910272635.6、cn200910272636.0主要利用共焦强度指数确定了贫瘦煤、瘦煤的最佳粒度。cn201811203396.4主要利用不同单种煤的性质和粒度特征确定配合煤的粒度。这些技术都是通过对煤样的二次加工进行的理论分析,无法作为实际生产煤的检测方法。

技术实现要素:

5.本发明所要解决的技术问题是提供一种炼焦煤粒度的检测调整方法,通过检测实际生产过程中筛分后大颗粒煤的热变行为,为优化炼焦煤粒度提供数据支撑并据此予以调整。

6.为解决上述技术问题,本发明所设计的技术方案包括如下的具体步骤:

7.1)对某批炼焦生产中破碎机后的配合煤进行取样,按粒径筛分出>3~nmm(即粒径大于3mm且不大于nmm)的颗粒,其中n≤10。

8.2)将>3~nmm的不同颗粒煤置于可加热至800℃以上的平板加热器的加热板上,令加热板为xz平面,在xz平面选取一条直线作为x轴,选取一条与x轴垂直的直线作为z轴,y轴则为垂直于该xz平面的方向上;选取x轴上或与x轴平行的一条直线上的煤颗粒作为观测对象,该观测对象形成xy平面。

9.3)用视频识别系统拍观测对象在冷态条件下的xy平面上不同颗粒的高度h1‑

x

,所述x为不同颗粒在xy平面上的横坐标,用于标识不同颗粒。

10.4)使平板加热器按照3℃/min的速度进行升温,设定升温的最高温度为800℃,并用视频识别系统拍摄观测对象在加热过程中xy平面的坍塌行为,记录观测对象中每个颗粒在加热状态下的实时高度h2‑

x

。

11.5)加热结束时间设定条件为:

12.51)实时比较观测对象中不同颗粒的坍塌度,找出坍塌度最少的颗粒,如果该坍塌度最少的颗粒稳定10min不发生改变时,则停止加热。

13.52)如果步骤51)中所找出的坍塌度最少的颗粒没能稳定10min不发生改变时,且发生变化后其实时坍塌度不再为坍塌度最少,则找出新的坍塌度最少的颗粒,如果新的坍塌度最少的颗粒稳定10min不发生改变时,则停止加热。

14.53)如果温度升到800℃后半小时还没有出现符合步骤51)或步骤52)的颗粒,也停止加热,并找出此时坍塌度最少的颗粒。

15.所述坍塌度记为θ,且θ=(h1‑

x

-h2‑

x

)/h1‑

x

。

16.6)根据步骤51)、52)或53)所找出的坍塌度最少的颗粒,并将其横坐标记为xmax,则这批炼焦煤颗粒最小坍塌度θmin=(h1‑

xmax

-h2‑

xmax

)/h1‑

xmax

;若θmin小于30%,需要望小调整破碎粒径或减少配煤中硬煤的配比,当θmin大于70%,需要望大调整破碎粒径或增加配煤中硬煤的配比。

17.优选地,所述n为6~8。

18.本发明方法不对生产用煤进行二次处理,可以快速检测生产用煤的粒度,并据此判断是否需要调整或怎样进行调整,对于调整情况是否适当,可以继续按照相关步骤进行检测并视情况进行调整或不调整,有效解决了生产上对于入炉煤的粒度调整不可预测的问题。

附图说明

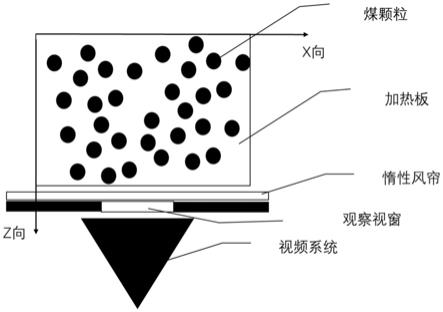

19.图1为本发明的检测系统示意图(俯视状态下)。

20.图2为本发明的颗粒坍塌过程示意图。

21.图3为实施例1的颗粒坍塌曲线。

22.图4为实施例2的颗粒坍塌曲线。

具体实施方式

23.以下结合附图和具体实施方式对本发明作进一步详细的说明。

24.实施例1

25.本发明要用到如图1所示的检测系统,该检测系统包括视频识别系统(即图1中的视频系统)、观察视窗、惰性风帘(非实体帘,而是由风形成)和平板加热器。本发明所用的视频识别系统是公知的,检测系统也与固软温度测定的系统是类似的,仅是所需考察的观测对象的行为不同。本实施例的具体方法如下:

26.某焦化破碎机后取配合煤煤样2000g,通过缩分制样,去除3mm以下和大于10mm的颗粒,将10mm以下且大于3mm的颗粒均匀平铺在平板加热器涂有胶水的加热板上,待稳定后将加热板翻转轻敲,去除叠层和不牢靠的颗粒。将加热板平面设定为xz平面,在xz平面选取一条布有较多煤颗粒的直线作为x轴,选取一条与x轴垂直的直线作为z轴,y轴在垂直于该xz平面的方向上;选取x轴上的煤颗粒作为观测对象,该观测对象由于z值相同(都为0)因而形成xy平面。用视频识别系统记录观测对象中每个颗粒的初始位置及高度h1‑

x

,并开启平板加热器,设定以3℃/min的加热速度将其升温至800℃,保持30min。为了保护视窗和便于观

察,惰性风帘内压强保持微正压(0~50pa)。升温过程中,通过视频识别系统拍摄观测对象中不同颗粒在加热过程中xy平面的坍塌行为,其坍塌过程示意图见图2,记录不同颗粒的实时高度h2‑

x

,实时比较不同颗粒的坍塌度,找出坍塌度最少的颗粒,并按照如下方法确定结束加热时间:

27.a)如果该坍塌度最少的颗粒稳定10min不发生改变时,则停止加热。

28.b)如果步骤a)中所找出的坍塌度最少的颗粒没能稳定10min不发生改变时,且发生变化后其实时坍塌度不再为坍塌度最少,则找出新的坍塌度最少的颗粒,如果新的坍塌度最少的颗粒稳定10min不发生改变时,则停止加热。

29.c)如果温度升到800℃后半小时还没有出现符合步骤a)或步骤b)的颗粒,也停止加热,并找出此时坍塌度最少的颗粒。

30.d)根据步骤a)、b)或c)所找出的坍塌度最少的颗粒,并记录其横坐标为xmax,则这批炼焦煤颗粒最小坍塌度θmin=(h1‑

xmax

-h2‑

xmax

)/h1‑

xmax

。

31.从图3可以看出(此处是将散点图变成了带平滑线的图形),本实施例记录得到的这批炼焦煤颗粒最小坍塌度θmin值为25%,存在大颗粒熔融不足的问题,直接按照以上颗粒进行炼焦煤的,其得到的焦炭m10为8.6,将破碎机的粒度望小调整为4mm,其得到的焦炭m10降至7。

32.实施例2

33.某焦化破碎机后取配合煤煤样1000g,通过缩分制样,去除3mm以下和大于10mm的颗粒,将10mm以下且大于3mm以上的颗粒均匀平铺在平板加热器涂有胶水的加热板上,待稳定后将加热板翻转轻敲,去除叠层和不牢靠的颗粒。将加热板平面设定为xz平面,在xz平面选取一条直线作为x轴,选取一条与x轴垂直的直线作为z轴,y轴在垂直于该xz平面的方向上;选取一条与x轴平行的直线上的煤颗粒作为观测对象,该观测对象由于z值相同(因而形成xy平面。用视频识别系统记录观测对象中每个颗粒的初始位置及高度h1‑

x

,并开启平板加热器,以3℃/min的加热速度将其升温至800℃,保持30min。为了保护视窗和便于观察,惰性风帘内压强保持微正压(0~50pa)。升温过程中,通过视频识别系统拍摄观测对象中不同颗粒在加热过程中xy平面的坍塌行为,记录不同颗粒的实时高度h2‑

x

,实时比较不同颗粒的坍塌度,找出坍塌度最少的颗粒,并按照如下方法确定结束加热时间:

34.a)如果该坍塌度最少的颗粒稳定10min不发生改变时,则停止加热。

35.b)如果步骤a)中所找出的坍塌度最少的颗粒没能稳定10min不发生改变时,且发生变化后其实时坍塌度不再为坍塌度最少,则找出新的坍塌度最少的颗粒,如果新的坍塌度最少的颗粒稳定10min不发生改变时,则停止加热。

36.c)如果温度升到800℃后半小时还没有出现符合步骤a)或步骤b)的颗粒,也停止加热,并找出此时坍塌度最少的颗粒。

37.d)根据步骤a)、b)或c)所找出的坍塌度最少的颗粒,并记录其横坐标为xmax,则这批炼焦煤颗粒最小坍塌度θmin=(h1‑

xmax

-h2‑

xmax

)/h1‑

xmax

。

38.从图4可以看出(此处是将散点图变成了带平滑线的图形),本实施例记录得到的这批炼焦煤颗粒最小坍塌度θmin值为75%,大颗粒熔融充足,直接按照以上颗粒进行炼焦煤的,其得到焦炭m10为5,加配难破碎的硬质煤,使得粒度调整至5mm左右,其得到的焦炭m10为6,在满足焦炭质量条件下,合理降低了成本。