1.本发明属于润滑脂技术领域,具体地说,涉及一种耐水钢丝绳润滑脂组合物及其制备方法。

背景技术:

2.对于水利设施、港口机械、工程机械、矿山机械等来说,起重或吊起用钢丝绳经常会与外交环境中水接触,有些钢丝绳甚至长时间浸泡于水中。针对水条件下工作的钢丝绳润滑脂,要求具有不乳化、不流失、强附着等性能特点,以确保润滑脂的润滑和防护效果,同时也可减少对水质及周边环境的污染。

3.铝基润滑脂是被公认的具有较强耐水性的润滑脂。与钙、钠、锂等其它皂基润滑脂比较,由硬脂酸铝皂稠化基础油制得的铝基润滑脂极性弱,憎水性强,从而具有更好的耐水性能。铝基润滑脂适合作为钢丝绳用润滑脂。但是,现有的铝基润滑脂制备方法,是采用异丙醇铝或异丙醇铝的三聚体与硬脂酸反应制备双硬脂酸羟基铝皂,通过稠化基础油得到铝基润滑脂。在制备过程中会生成一定量的异丙醇释放出来。这些低沸点醇类挥发物,具有刺激性气味,给周围环境造成污染,还增加了火灾的危险性。再者,现有的铝基润滑脂制备工艺是以过量的硬脂酸为结构改进剂,所得成品结构稳定性偏差,在高温及有水状态下尤其易产生腐蚀、锈蚀问题。此外,现有技术的成品更有耐水性不足的缺陷。这些问题的存在,对确保钢丝绳的润滑和防护效果是不利的。

技术实现要素:

4.本发明的目的,是提供一种能够实现安全清洁制备,结构稳定性和防腐防锈性优良,耐水性能突出的钢丝绳润滑脂。

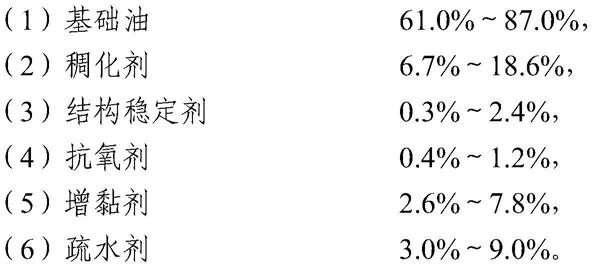

5.本发明提供的一种耐水钢丝绳润滑脂组合物,以组合物总重为基准,各组分及质量百分含量为:

[0006][0007]

优选地,各组分质量百分含量为:

[0008][0009]

本发明中,所述基础油是煤炭经气化、费托合成、精致改质等工艺得到的ctl基础油,分子结构为饱和异构烷烃;要求100℃运动黏度≥7.0mm2/s。

[0010]

所述稠化剂为市售双硬脂酸羟基铝,要求纯度≥99.0%;其化学式为(c

17

h

35

coo)2aloh。

[0011]

所述结构稳定剂为硬脂酸与十二烯基丁二酸或二聚酸的复配物,且复配物中硬脂酸的质量百分数≤50%;复配物中各组分均为市售品,且均要求纯度≥98.0%。

[0012]

其中,硬脂酸由动植物油脂经过水解、精制等工艺制得。

[0013]

十二烯基丁二酸的石油添加剂代号是t746防锈剂,由叠合汽油或四聚丙烯为原料,与顺丁烯二酸酐反应制得;其结构如式i所示:

[0014][0015]

式i中,r为(ch2)9ch3。

[0016]

二聚酸是以两种不饱和脂肪酸为原料,通过二聚法合成而得;其结构如式ii所示:

[0017][0018]

十二烯基丁二酸和二聚酸,具有良好的缓蚀效果,常用作工业材料的防锈剂。

[0019]

所述抗氧剂为市售2,6

‑

二叔丁基对甲酚,石油添加剂代号为t501抗氧剂,要求纯度≥99.0%;化学式如下:

[0020][0021]

所述增黏剂为市售低分子量聚异丁烯,要求分子量≤2400;其化学式如下:

[0022][0023]

所述疏水剂为甲基长链烷基硅油,要求25℃动力黏度≥500mps;其化学式为(ch3)

3

sio[(ch3)2sio]m[(r)(ch3)sio]nsi(ch3)3,其中,r=c6‑

17

。

[0024]

疏水剂又名憎水剂,是一类能聚集在基材表面,产生降低表面张力和减少亲水性效果的化合物。疏水性是指对水的排斥性能,即表面不能被水润湿或不能被完全润湿,产生“荷叶效应”。

[0025]

本发明提供所述组合物的制备方法为:先将40%~60%基础油投入釜内,升温至50~80℃。开动搅拌,分2~4次加入双硬脂酸羟基铝稠化剂,每次加入时间需要间隔5~10min。将物料温度升温至102~105℃后,再加入硬脂酸与十二烯基丁二酸或二聚酸结构稳定剂的复配物,以及10~30%基础油。将物料温度升至175~185℃,并保持2~8min。加入剩余基础油,将温度降至160~165℃。顺序加入抗氧剂、增黏剂和疏水剂。在上述温度下搅拌3~9min后出釜。出釜物料全部倒入凉油盘中静置冷却。当温度≤55℃时,经三辊机研磨得成品。

[0026]

借由上述技术方案,本发明至少具有下列优点及有益效果:

[0027]

(一)本发明首次采用市售双硬脂酸皂为稠化剂,通过稠化ctl基础油,并以硬脂酸与十二烯基丁二酸或二聚酸的复配物为结构改进剂,长链甲基硅油为疏水剂,来制备耐水钢丝绳润滑脂。所得到的成品,结构稳定性和防腐防锈性优良,耐水性能突出;在水环境下,可实现不乳化、不流失和强附着性,能够减少对周边环境的污染。

[0028]

(二)现有技术是通过异丙醇铝法或异丙醇铝三聚体与硬脂酸反应得到双硬脂酸羟基铝,来制备以铝基润滑脂为基础脂的钢丝绳润滑脂。该方法的缺点是在生产工艺过程中,有一定量异丙醇生成。因回收处理困难,造成制备现场异丙醇不断逸出。此种状态下,在对人身健康造成伤害的同时,也显著增加了火灾事故发生的风险。本发明的耐水钢丝绳润滑脂组合物及制备方法,是直接采用双硬脂酸羟基铝为稠化剂,制备耐水钢丝绳润滑脂的新方法。制备过程中无异丙醇产生,对环境友好,操作安全。因省略了化学反应过程,可以缩短生产工时,提高生产效率。

[0029]

(三)现有方法以过量0.3%~2.2%的硬脂酸为结构稳定剂,所得产品在高温、高湿环境下,易发生腐蚀锈蚀问题。本发明的耐水钢丝绳润滑脂组合物中,用硬脂酸与十二烯基丁二酸或二聚酸的复配物代替硬脂酸作为结构稳定剂,起到了结构稳定剂和防锈剂的双重作用。既改善了所得成品的结构稳定性,还提高了成品的防腐防锈效果。

[0030]

(四)本发明的耐水钢丝绳润滑脂组合物中,ctl基础油分子结构为异构烷烃,几乎不含硫、氮、芳香族化合物等极性物;与矿物基础油比较,表现为憎水性强,低温性能优异,对环境友好,所得成品可以满足钢丝绳在水环境及高低温环境下的使用需求。

[0031]

(五)本发明的耐水钢丝绳润滑脂组合物中,以甲基长链烷基硅油为疏水剂,既保证了产品的润滑效果,还有效提升了产品的抗水性,有效减弱了外界水分进入润滑脂内部的趋势,从而保证了润滑脂的结构稳定性、抗水性和防锈性。

[0032]

(六)本发明的耐水钢丝绳润滑脂适用于水利设施、工程机械、港口机械、矿山机械的钢丝绳,在多水环境下的防护与润滑。本发明的耐水钢丝绳润滑脂组合物及制备方法,原材料成本较低,所得产品具有优良的结构稳定性、耐高低温性、防腐防锈性、抗水性和润滑性。

具体实施方式

[0033]

以下实施例用于说明本发明,但不用来限制本发明的范围。若未特别指明,实施例中所用的技术手段为本领域技术人员所熟知的常规手段,所用原料均为市售商品。

[0034]

以下实施例中使用的ctl基础油购自山西潞安太行润滑油有限公司。

[0035]

二聚酸的结构如式ii所示。

[0036]

实施例1

[0037]

本实施例提供一种耐水钢丝绳润滑脂组合物,各组份的质量百分数如下:

[0038][0039]

将348g ctl基础油(100℃运动黏度7.3mm2/s)投入釜内,升温至50℃。开动搅拌,均分2次加入双硬脂酸羟基铝稠化剂67g,每次加入时间需要间隔5min。将物料温度升温至102℃后,再加入硬脂酸1.5g和十二烯基丁二酸1.5g的结构稳定剂复配物,以及87g基础油。将物料温度升至175℃,并保持2min。加入剩余基础油435g,搅拌将温度降至160℃。顺序加入2,6

‑

二叔丁基对甲酚抗氧剂40g,低分子量聚异丁烯增黏剂(分子量2400)26g和甲基长链烷基硅油疏水剂30g,在此温度下搅拌3min后出釜。出釜物料全部倒入凉油盘中静置冷却。待温度降至55℃时,经三辊机研磨得成品。所得成品性能及制备工艺状况见表1。

[0040]

实施例2

[0041]

本实施例提供一种耐水钢丝绳润滑脂组合物,各组份的质量百分数如下:

[0042][0043]

将366g ctl基础油(100℃运动黏度8.0mm2/s)投入釜内,升温至80℃。开动搅拌,均分4次加入全部双硬脂酸羟基铝186g,每次加入时间需要间隔10min。将物料温度升温至105℃后,再加入硬脂酸10g和二聚酸14g的结构稳定剂复配物,以及183gctl基础油。将物料温度升至185℃,并保持8min。加入剩余基础油61g,搅拌将温度降至165℃。顺序加入2,6

‑

二叔丁基对甲酚抗氧剂12g,低分子量聚异丁烯增黏剂(分子量1300)78g和甲基长链烷基硅油疏水剂90g,在此温度下搅拌9min后出釜。出釜物料全部倒入凉油盘中静置冷却。待温度降至50℃时,经三辊机研磨得成品。所得成品性能及制备工艺状况见表1。

[0044]

实施例3

[0045]

本实施例提供一种耐水钢丝绳润滑脂组合物,各组份的质量百分数如下:

[0046][0047]

将252g ctl基础油(100℃运动黏度7.3mm2/s)投入釜内,升温至50℃。开动搅拌,均分4次加入双硬脂酸羟基铝稠化剂178g,每次加入时间需要间隔5min。将物料温度升温至102℃后,再加入硬脂酸8g和二聚酸14g的结构稳定剂复配物,以及63g基础油。将物料温度升至175℃,并保持2min。加入剩余基础油315g,搅拌将温度降至160℃。顺序加入2,6

‑

二叔丁基对甲酚抗氧剂10g,低分子量聚异丁烯增黏剂(分子量2400)75g和甲基长链烷基硅油疏水剂85g,在此温度下搅拌3min后出釜。将出釜物料全部倒入凉油盘中静置冷却。待温度降至54℃时,经三辊机研磨得成品。所得成品性能及制备工艺状况见表1。

[0048]

实施例4

[0049]

本实施例提供一种耐水钢丝绳润滑脂组合物,各组份的质量百分数如下:

[0050][0051]

将516g ctl基础油(100℃运动黏度7.6mm2/s)投入釜内,升温至80℃。开动搅拌,均分3次加入双硬脂酸羟基铝稠化剂68g,每次加入时间需要间隔10min。将物料温度升温至105℃后,再加入硬脂酸2g和十二烯基丁二酸2g的结构稳定剂复配物,以及258g基础油。将物料温度升至185℃,并保持8min。加入剩余基础油86g,搅拌将温度降至165℃。顺序加入2,6

‑

二叔丁基对甲酚抗氧剂5g,低分子量聚异丁烯增黏剂(分子量2400)30g和甲基长链烷基硅油疏水剂33g,在此温度下搅拌9min后出釜。出釜物料全部倒入凉油盘中静置冷却。待温度降至42℃时,经三辊机研磨得成品。所得成品性能及制备工艺状况见表1。

[0052]

实施例5

[0053]

本实施例提供一种耐水钢丝绳润滑脂组合物,各组份的质量百分数如下:

[0054][0055]

将370g ctl基础油(100℃运动黏度8.0mm2/s)投入釜内,升温至70℃。开动搅拌,均分3次加入全部双硬脂酸羟基铝稠化剂140g,每次加入时间需要间隔8min。将物料温度升温至103℃后,再加入硬脂酸4和二聚酸10g的结构稳定剂复配物,以及150g基础油。将物料温度升至180℃,并保持5min。加入剩余基础油220g,搅拌将温度降至163℃。顺序加入2,6

‑

二叔丁基对甲酚抗氧剂7g,低分子量聚异丁烯增黏剂(分子量2400)53g和甲基长链烷基硅油疏水剂46g,在此温度下搅拌7min后出釜。出釜物料全部倒入凉油盘中静置冷却。待温度降至38℃时,经三辊机研磨得成品。所得成品性能及制备工艺状况见表1。

[0056]

实施例6

[0057]

本实施例提供一种耐水钢丝绳润滑脂组合物,各组份的质量百分数如下:

[0058][0059][0060]

将400g ctl基础油(100℃运动黏度7.6mm2/s)投入釜内,升温至65℃。开动搅拌,均分3次加入全部双硬脂酸羟基铝稠化剂120g,每次加入时间需要间隔6min。将物料温度升温至104℃后,再加入硬脂酸3g十二烯基丁二酸5g结构稳定剂复配物,以及100g基础油。将物料温度升至181℃,并保持4min。加入剩余基础油160g,搅拌将温度降至162℃。顺序加入2,6

‑

二叔丁基对甲酚抗氧剂6g,低分子量聚异丁烯增黏剂(分子量2400)42g和甲基长链烷基硅油疏水剂64g,在此温度下搅拌6min后出釜。出釜物料全部倒入凉油盘中静置冷却。待温度降至40℃时,经三辊机研磨得成品。所得成品性能及制备工艺状况见表1。

[0061]

对比例1

[0062]

采用350sn矿物基础油、t501抗氧剂及低分子量聚异丁烯增黏剂(分子量2400)为原料,以异丙醇铝法制备稠度为1号的钢丝绳润滑脂,成品性能及制备工艺状况见表1。

[0063]

对比例2

[0064]

采用ctl基础油(100℃运动黏度7.6mm2/s)、t501抗氧剂及低分子量聚异丁烯增黏剂(分子量2400)为原料,以异丙醇铝法制备稠度为2号的钢丝绳润滑脂,成品性能及制备工艺状况见表1。

[0065]

对比例3

[0066]

采用ctl基础油(100℃运动黏度7.3mm2/s)、t501抗氧剂及低分子量聚异丁烯增黏剂(分子量2400)为原料,以异丙醇铝三聚体法制备稠度为3号的钢丝绳润滑脂,成品性能及制备工艺状况见表1。

[0067]

表1

[0068][0069][0070]

从表1可以看出,与对比例相比,本发明提供的耐水钢丝绳润滑脂组合物及制备方法,所得成品的防腐防锈效果更好,铜片腐蚀和防腐蚀性的合格率提高了33%;相较对比例,突出表现为在相同牌号成品时,本发明所得产品的分油量均减少50%以上,水淋流失量均降低了50%以上,抗水性试验提高一个等级,表明本发明的润滑脂具有更好的结构稳定性和抗水性;与对比例相比,本发明提供的制备方法,在制备工艺过程中无刺激性异丙醇释放,工时消耗缩短13%以上,实现了安全清洁生产,明显提高了生产效率。

[0071]

虽然,上文中已经用一般性说明及具体实施方案对本发明作了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。