1.本实用新型涉及用于狭小场地低压大流量煤层气净化的快开过滤器的技术领域,尤其是用于狭小场地低压大流量煤层气净化的快开过滤器。

背景技术:

2.传统的的快开式煤层气过滤器因受限于大直径(dn1600以上)快开盲板的制造难度高和造价高的问题,一般筒体直径都在dn1600以内,且造价高昂。过滤器的筒体直径小就导致过滤器滤芯容纳量小,过滤面积小。而由于低压大流量煤层气具有压力低、流量大、流速低等特点,所以过滤器需要更大的过滤面积。以上矛盾导致目前低压大流量煤层气过滤只能采用多台快开盲板式过滤器并联的方式解决,投资高、占地大、且配管复杂。如果采用非快开式的过滤器,虽然可以解决以上难题,但是又有维护维修困难和耗时长的缺点。而且由于煤层气出产地都是山区,场地天然狭小,建设用地受限,传统过滤器占地面积大,难以推广。

技术实现要素:

3.本实用新型的目的在于提供用于狭小场地低压大流量煤层气净化的快开过滤器。

4.为了解决上述问题,本实用新型提供,用于狭小场地低压大流量煤层气净化的快开过滤器,包括过滤器本体,所述过滤器本体顶端设有过滤器出气口,所述过滤器本体下部侧面设有过滤器进气口,所述过滤器本体内从上至下依次设有气液分离装置、隔板、进气管道,所述进气管道与过滤器进气口连通,所述进气管道和过滤器本体的侧壁形成第一腔体,所述隔板包括竖直部以及设置在竖直部两端并分别位于竖直部上下两端的上水平部和下水平部,所述隔板、过滤器本体的侧壁和气管道形成第二腔体,所述隔板、过滤器本体的侧壁和气液分离装置形成第三腔体,所述气液分离装置和过滤器本体的侧壁和过滤器出气口形成第四腔体,所述第二腔体上嵌设有至少一个聚结分离器,所述聚结分离器与过滤器本体垂直设置,所述第一腔体嵌设有至少一个旋风除尘器,所述旋风除尘器的进气口与进气管道连通,所述旋风除尘器的出气口与第二腔体连通,所述旋风除尘器的出尘口与第一腔体连通,所述隔板的竖直部上设有若干个出气孔。

5.本实用新型提供的用于狭小场地低压大流量煤层气净化的快开过滤器,还具有以下技术特征:

6.进一步地,所述车所述聚结分离器包括壳体,所述壳体内设有滤芯,所述壳体顶端设有快开盲板,所述快开盲板与壳体铰接。

7.进一步地,所述旋风除尘器的数量为三个,所述旋风除尘器包括圆筒体,所述圆筒体与进气管道连通,所述圆筒体顶部设有旋风除尘出气管,所述旋风除尘出气管与第二腔体连通,所述圆筒体下端设有出尘管道,所述出尘管道呈圆锥体,所述出尘管道出尘口与第一腔体连通。

8.进一步地,所述放线设备包括转轴,所述转轴上设有电缆圈,所述转轴一端设有轴

承座,所述第一腔体、第三腔体上设有清理管道,所述清理管道均与第一腔体、第三腔体连通,所述第一腔体、第三腔体和第四腔体均设有排污管道,所述清理管道和排污管道上均设有阀门或盖子。

9.进一步地,所述聚结分离器的数量为三个。

10.进一步地,所述气液分离装置为丝网除沫器。

11.本实用新型具有如下有益效果:

12.1、本实用新型采用立式结构,占地面积小,解决了场地限制的问题。

13.2、本实用新型采用立式结构,过滤器内部可方便的组合多组旋风除尘器和多组聚结分离器,旋风除尘器可以有效分离煤层气中90%以上粒径10μm以上固体颗粒和液滴,降低聚结分离式滤芯的负荷。

14.3、聚结分离器采用组合单元式平行并列于过滤器侧部,只需增加并列的单元数量即可增加滤芯容纳量,所以单台过滤器拥有更大的通过能力、更高的处理效率和更低的压降,并且可以自由调节,解决了低压大流量煤层气过滤的难题。

15.4、本实用新型采用快开盲板开启,一个过滤单元配一个快开盲板,滤芯更换工作可以多单元同时进行,快捷方便。

16.5、本实用新型相较于传统过滤器,单台通过能力和过滤效率更高,压力损失更小,维护更方便,所以适用于场地有限的低压力、大流量、高含尘含水量的采出煤层气的初级过滤。

附图说明

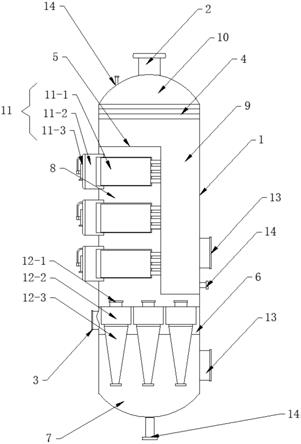

17.图1本实用新型用于狭小场地低压大流量煤层气净化的快开过滤器结构示意图。

18.图中;1、过滤器本体;2、过滤器出气口;3、过滤器进气口;4、气液分离装置;5、隔板;6、进气管道;7、第一腔体;8、第二腔体;9、第三腔体;10、第四腔体;11、聚结分离器;11

‑

1、滤芯;11

‑

2、壳体;11

‑

3、快开盲板;12、旋风除尘器;12

‑

1、旋风除尘出气管;12

‑

2、13、清理管道;14、排污管道。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行,清楚、完整地描述,显然所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.如图1,用于狭小场地低压大流量煤层气净化的快开过滤器,包括过滤器本体,所述过滤器本体1顶端设有过滤器出气口2,所述过滤器本体1下部侧面设有过滤器进气口3,所述过滤器本体1内从上至下依次设有气液分离装置4、隔板5、进气管道6,所述进气管道6与过滤器进气口3连通,所述进气管道6和过滤器本体1的侧壁形成第一腔体7,所述隔板5包括竖直部以及设置在竖直部两端并分别位于竖直部上下两端的上水平部和下水平部,所述隔板5、过滤器本体1的侧壁和气管道6形成第二腔体8,所述隔板5、过滤器本体1的侧壁和气液分离装置4形成第三腔体9,所述气液分离装置4和过滤器本体1的侧壁和过滤器出气口2形成第四腔体10,所述第二腔体8上嵌设有至少一个聚结分离器11,所述聚结分离器11与过

滤器本体1垂直设置,所述第一腔体7嵌设有至少一个旋风除尘器12,所述旋风除尘器12的进气口与进气管道6连通,所述旋风除尘器12的出气口与第二腔体8连通,所述旋风除尘器12的出尘口与第一腔体7连通,所述隔板5的竖直部上设有若干个出气孔。所述气液分离装置4为丝网除沫器。

21.综上所述,当气体从过滤器进气口3进入进气管道6,进气管道6内的气体通过旋风除尘器12进行出尘,灰尘落入第一腔体7,气体进入第二腔体8,第二腔体8内的气体通过聚结分离器11把气体内的颗粒过滤,然后第二腔体8内的气体进入第三腔体9,第三腔体9内的气体通过气液分离装置4过滤,然后气体进入第四腔体10,第四腔体10内的气体从过滤器出气口2排出。

22.所述聚结分离器11的数量为三个。所述聚结分离器11包括壳体11

‑

2,所述壳体11

‑

2内设有滤芯11

‑

1,所述壳体11

‑

2顶端设有快开盲板11

‑

3,所述快开盲板11

‑

3与壳体11

‑

2铰接。

23.当聚结分离器11长时间使用时,会造成滤芯11

‑

1堵塞,需要更好滤芯11

‑

1,通过快开盲板11

‑

3可以快速更换滤芯11

‑

1。

24.所述旋风除尘器12的数量为三个,所述旋风除尘器12包括圆筒体12

‑

2,所述圆筒体12

‑

2与进气管道6连通,所述圆筒体12

‑

2顶部设有旋风除尘出气管12

‑

1,所述旋风除尘出气管12

‑

1与第二腔体8连通,所述圆筒体12

‑

2下端设有出尘管道12

‑

3,所述出尘管道12

‑

3呈圆锥体,所述出尘管道12

‑

3出尘口与第一腔体7连通。

25.进气管道6内的气体进入圆筒体12

‑

2,圆筒体12

‑

2进行旋风除尘,灰尘落入出尘管道12

‑

3,气体则通过旋风除尘出气管12

‑

1进入第二腔体8除尘,出尘管道12

‑

3内的灰尘落入第一腔体7。

26.所述第一腔体7、第三腔体9上设有清理管道13,所述清理管道13均与第一腔体7、第三腔体9连通,所述第一腔体7、第三腔体9和第四腔体10均设有排污管道14,所述清理管道13和排污管道14上均设有阀门或盖子。

27.第一腔体7内的灰尘和第三腔体9内的污水均通过清理管道13进行清理。第一腔体7内的灰尘、第三腔体9内的污水和第四腔体内的污水均通过排污管道14进行日常清理和维护。

28.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。