一种独立焦化厂配套lng装置的煤气系统

技术领域

1.本实用新型涉及独立焦化厂焦炉煤气处理技术领域,尤其涉及一种独立焦化厂配套lng装置的煤气系统。

背景技术:

2.我国是焦炭生产大国,焦化企业在采用焦炉生产焦炭的同时,还会产生大量的焦炉煤气。对于钢铁联合企业中的焦化厂所产生的焦炉煤气,除焦炉自身加热以外,富余的焦炉煤气可在企业内部冶炼装置用作燃料气或工业用气,所有的焦炉煤气均可得到较好的利用。

3.但对于独立焦化厂来说,焦炉加热即使全部采用自身所产的焦炉煤气,也只能用掉其中的大约40~50%,而剩余超过半数的焦炉煤气必须寻找很好的出路。近年来,很多独立焦化企业不断开发焦炉煤气综合利用技术领域,如除用作城市燃气、发电、提氢以外,还可用焦炉煤气制甲醇、焦炉煤气制lng等。

4.焦炉煤气作为焦炉炼焦的副产品,其主要成分为h2、ch4、co、co2等。焦炉煤气制lng的工艺技术,是利用焦炉煤气中的碳(co、co2等)与氢在催化剂的作用下合成甲烷,然后经低温液化得到液态的天然气(lng)。由于焦炉煤气中氢多、碳少,所以在lng装置中除了生产lng产品以外,还会产生lng尾气,即含有氢气、氮气及少量甲烷等成分的富氢气。因此,对于独立焦化厂配套生产lng的生产企业,必须综合考虑以下几个因素:

5.1)满足焦炉加热所需的热量要求,同时保证焦炉自身的生产稳定;

6.2)经济、合理地确定lng装置的生产规模;

7.3)lng尾气(富氢气)得到很好的利用;

8.4)长年连续生产的焦炉与每年必须停工检修的lng装置之间的煤气均衡性。

9.现有独立焦化企业在配套lng装置时,存在着lng装置设计规模不合理、由lng装置而影响了焦炉的正常生产、lng尾气没有得到合理利用、企业效益未能实现最大化的问题。

技术实现要素:

10.为克服上述现有技术的不足,本实用新型提供了一种独立焦化厂配套lng装置的煤气系统。利用独立焦化厂多余的焦炉煤气生产lng,并结合焦炉和lng装置各自的生产特点,合理地确定lng装置的生产规模,在保证焦炉正常生产的同时,尽可能多地生产高附加值的lng产品,有利于提高企业经济效益。

11.为了达到上述目的,本实用新型采用以下技术方案实现:

12.一种独立焦化厂配套lng装置的煤气系统,包括焦炉、煤气净化装置、lng装置及掺混站;所述煤气净化装置的入口通过管道与焦炉的煤气出口相连,煤气净化装置的出口分别通过管道与lng装置及掺混站的煤气入口相连;lng装置的富氢气出口通过管道与掺混站的入口相连;所述掺混站的出口通过管道与焦炉的回炉煤气入口相连。

13.还包括煤气放散装置;所述煤气放散装置的煤气入口通过煤气管道与lng装置的

煤气入口管道相连。

14.所述lng装置的煤气入口管道上设有第一阀门,所述煤气放散装置的煤气入口管道上设有第二阀门。

15.与现有技术相比,本实用新型的有益效果是:

16.1)在满足焦炉加热所需的热量要求的前提下,保证焦炉自身的生产安全稳定;

17.2)根据焦炉的产气量、耗热量,以及lng装置所产生的富氢气的产率及热值,经计算并合理地确定lng装置的生产规模,尽可能多地生产高附加值的lng产品,有利于提高企业经济效益;

18.3)兼顾了焦炉和lng装置各自的生产特点,设有煤气放散装置,企业生产灵活、稳定、可靠;

19.4)独立焦化厂多余的焦炉煤气及lng装置的副产品均得到有效的利用,生产工艺完整、安全、环保,经济效益好。

附图说明

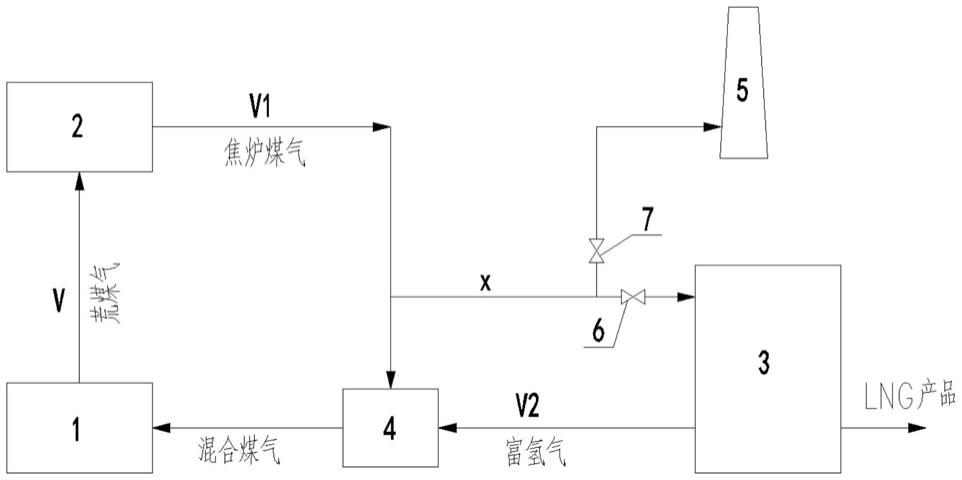

20.图1为本实用新型结构示意及工艺原理图。

21.图中:1

‑

焦炉,2

‑

煤气净化装置,3

‑

lng装置,4

‑

掺混站,5

‑

煤气放散装置,6

‑

第一阀门,7

‑

第二阀门。

具体实施方式

22.下面结合附图对本实用新型的具体实施方式作进一步说明:

23.如图1所示,一种独立焦化厂配套lng装置的煤气系统,包括焦炉1、煤气净化装置2、lng装置3、掺混站4与煤气放散装置5。

24.煤气净化装置2的入口通过管道与焦炉1的煤气出口连接,煤气净化装置2的出口分别通过管道与lng装置3及掺混站4的煤气入口连接;lng装置3的富氢气出口通过管道与掺混站4的入口连接;掺混站4的出口与焦炉1的回炉煤气入口通过管道连接。

25.煤气放散装置5的煤气入口通过煤气管道与lng装置3的煤气入口管道相连。lng装置3的煤气入口管道上设有第一阀门6,煤气放散装置5的煤气入口管道上设有第二阀门7。

26.本实用新型的工作原理与工作过程,具体包括如下步骤:

27.1)独立焦化厂焦炉1所产生的荒煤气通过管道输送至煤气净化装置2,在煤气净化装置2经除焦油、脱硫、脱氨、脱萘、脱苯等净化工艺,送入lng装置3。

28.2)lng装置3采用预处理、深度净化、甲烷化及液化的工艺,lng装置3除了生产lng产品以外,还产生副产品富氢气。其中预处理单元包括脱焦油、脱硫、脱萘等工序,脱硫采用干法工艺;脱萘采用变温吸附(tsa)工艺,设置两组脱萘塔,生产过程中其中一组吸附,同时另一组在解吸,两组脱萘塔循环交替操作。

29.3)lng装置3产生的富氢气在送往掺混站4之前,用作lng装置3内预处理单元的脱萘塔的再生气。

30.4)由于焦炉煤气中氢多碳少,在甲烷化合成天然气之后,过量的氢气存在于lng装置尾气中成为富氢气,作为lng装置的副产品排出。富氢气在送往掺混站4之前,利用蒸汽对其加热升温,然后进入预处理单元中需要解吸的脱萘塔,对脱萘塔中的吸附剂中的萘进行

解吸。解吸后含有萘的富氢气再送往掺混站4与来自煤气净化装置2的焦炉煤气进行掺混,成为混合煤气送往焦炉1,作为焦炉加热的燃料气。

31.5)焦炉1长年连续运行,不停产,而lng装置3每年需定期停工检修。当lng装置3停工时,关闭第一阀门6,同时打开第二阀门7,此时焦炉1所产的焦炉煤气,除用于自身加热以外,多余的煤气送往放散装置5高空燃烧后排放大气。

32.lng装置3的生产规模应根据焦炉1的产气量、耗热量,以及lng装置3所产生的富氢气的产率及热值,经计算确定。结合附图1,举例说明如下:

33.已知:

34.1)某焦化厂焦炉产生的荒煤气量:v=52933nm3/h

35.2)焦炉煤气的低热值:lhv

cog

=17900kj/nm336.3)焦炉自身生产所需要的耗热量:q

耗

=375835560kj/h

37.4)煤气净化装置等用户需消耗的煤气量:v’=1600nm3/h

38.5)lng装置尾气(富氢气)的产率(相对lng装置的原料煤气处理量):a=16%

39.6)lng装置尾气(富氢气)的低热值:lhv

hrg

=8318kj/nm340.求:lng装置的原料煤气处理量

41.解:

42.煤气净化装置出口煤气量:v1=v-v’=52933-1600=51333nm3/h

43.设lng装置的原料煤气处理量为x,则

44.富氢气的产量:v2=a

·

x

45.焦炉自身生产所需要的耗热量:

46.q

耗

=(v1-x)

×

lhv

cog

+a

·

x

·

lhv

hrg

47.即:375835560=(51333-x)

×

17900+16%

·

x

·

8318

48.解方程求得:x=32773nm3/h

49.因此,lng装置的生产规模应按处理原料焦炉煤气量为32773nm3/h。

50.本实用新型利用独立焦化厂多余的焦炉煤气生产lng,结合焦炉和lng装置各自的生产特点,合理地确定lng装置的生产规模,在保证焦炉正常生产的同时,尽可能多地生产高附加值的lng产品,并使独立焦化厂多余的焦炉煤气及lng装置的副产品均得到有效利用;本实用新型生产工艺完整、安全、环保,经济效益好。

51.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。