1.本实用新型涉及石化行业中能量回收领域,具体涉及一种柴油改质装置进料氢气预热能量回收系统。

背景技术:

2.根据现有150wt/a柴油改质装置进料换热情况分析,柴油加氢的混合进料从进料缓冲罐出来的温度122℃,经过混氢点与从汽轮机出来的52℃的氢气混合后温度降至82℃。混氢的温度较低影响混合进料进加热炉的温度,增加了加热炉的热负荷。同时,发现有两处高温热源直接经公用工程的空冷及水冷直接冷却,存在热源浪费现象。一是从温高分罐顶出来的温高分气201℃,与除盐水混合后进入空冷冷却到40℃;二是从温低分罐顶出来的温低分气203.6℃直接进循环水冷却器冷却到31.3℃。上述装置中的能量利用不合理现象必定会造成整套装置的能量消耗增大,降低整套装置的经济收益。

技术实现要素:

3.针对现有装置的能量利用现状,本实用新型提供一种既能够充分利用温高压分离器顶部气相及温低压分离器顶部气相的热量,又能提高混入进料中氢气的温度进而提高混合进料温度,降低了进料加热炉的热负荷及温高分空冷器、温低分水冷器的负荷。

4.本实用新型采用的技术方案为:

5.柴油改质装置进料氢气预热能量回收系统,包括依次连接的原料油缓冲罐、进料泵、第一换热器、反应进料加热炉、加氢精制反应器和加氢改质反应器;

6.所述第一换热器与反应进料加热炉之间设有第二换热器和第三换热器;

7.所述加氢改质反应器的出料管线依次经过第三换热器和第二换热器换热后与第一分离器相连;

8.所述第一分离器顶部的出料管线经第一换热器换热后依次与混合器、空冷器和第二分离器相连;

9.所述第一分离器底部的出料管线与第三分离器相连;

10.所述第三分离器的出料管线经第四换热器换热后依次与冷却器和第四分离器相连;

11.所述进料泵和第一换热器之间的管线与分液罐相连,分液罐的出料管线经第四换热器换热后与进料泵和第一换热器之间的管线相连;

12.所述分液罐与第四换热器之间的出料管线上设有循环氢压缩机。

13.进一步地,所述加氢改质反应器的出料管线依次经过第三换热器、分馏塔进料换热器、第二换热器换热后与第一分离器11相连。

14.进一步地,所述进料泵与第一换热器之间设有进料控制阀。

15.进一步地,所述第一换热器和第四换热器为螺旋管式换热器。

16.与现有技术相比,本实用新型具有以下优异技术效果:

17.1.充分利用第一分离器顶部气相的能量,也降低了温高分气的冷却设备空冷器的负荷,有效节约了空冷器所消耗的电能。

18.2.充分利用第三分离器顶部气相的能量,也降低了温低分气的冷却设备水冷器的负荷,节省了水冷器所消耗的循环水。

19.3.利用现有不合理浪费的能量来提高了混合进料的温度,降低了进料加热炉的热负荷,节约了燃料量,实现了装置的能量平衡优化,回收不合理浪费的能量。

20.4.结构简单,易于维护,成本低廉。

附图说明

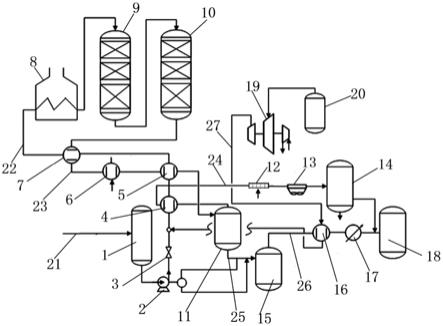

21.图1为本实用新型柴油改质装置进料氢气预热能量回收系统的结构示意图;

22.图中:原料油缓冲罐1、进料泵2、进料控制阀3、第一换热器4、第二换热器5、分馏塔进料换热器6、第三换热器7、反应进料加热炉8、加氢精制反应器9、加氢改质反应器10、第一分离器11、合器12、空冷器13、第二分离器14、第三分离器15、第四换热器16、冷却器17、第四分离器18、循环氢压缩机19、分液罐20、混合原料油输送管线21、混合进料输送管线22;反应流出物输送管线23;温高分气输送管线24、温高分油输送管线25;温低分气输送管线26及混合氢气输送管线27。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.参照图1,柴油改质装置进料氢气预热能量回收系统,包括依次连接的原料油缓冲罐1、进料泵2、第一换热器4、反应进料加热炉8、加氢精制反应器9和加氢改质反应器10;

25.第一换热器4与反应进料加热炉8之间设有第二换热器5和第三换热器7;

26.加氢改质反应器10的出料管线依次经过第三换热器7和第二换热器5换热后与第一分离器11相连,第一分离器11为温高压分离器;

27.第一分离器11顶部的出料管线经第一换热器4换热后依次与混合器12、空冷器13和第二分离器14相连,第二分离器14为冷高压分离器;

28.第一分离器11底部的出料管线与第三分离器15相连,第三分离器15为温低压分离器;

29.第三分离器15的出料管线经第四换热器16换热后依次与冷却器17和第四分离器18相连,第四分离器18为冷低压分离器;

30.进料泵2和第一换热器4之间的管线与分液罐20相连,分液罐20的出料管线经第四换热器16换热后与进料控制阀3和第一换热器4之间的管线相连;

31.分液罐20与第四换热器16之间的出料管线上设有循环氢压缩机19。

32.进一步地,加氢改质反应器10的出料管线依次经过第三换热器7、分馏塔进料换热器6、第二换热器5换热后与第一分离器11相连;

33.进一步地,进料泵2与第一换热器4之间设有进料控制阀3。

34.进一步地,第一换热器4和第四换热器16采用螺旋绕管式换热器。

35.管线包括混合原料油输送管线21、混合进料输送管线22;反应流出物输送管线23;温高分气输送管线24、温高分油输送管线25;温低分气输送管线26及混合氢气输送管线27;

36.管线连接方式为:

37.混合原料油进料输送管线21起始于原料缓冲罐1,终止于原料油进料控制阀3和第一换热器4之间的混氢点处,混合进料输送管线22起始于混氢点,终止于加氢改质反应器10,其管路上依次串联第一换热器4、第三换热器7、进料加热炉8、加氢精制反应器9;反应流出物输送管线23起始于加氢改质反应器10,终止于第一分离器11,其管路串联第三换热器7、分馏塔进料换热器6、第二换热器5;温高分气输送管线24起始于第一分离器11、终止于第二分离器14,其管路上依次串联第一换热器4、混合器12、空冷器13;温高分油管线25起始于第一分离器,终止于第三分离器15;温低分气输送管线26起始于第三分离器15,终止于第四分离器18,其管路上依次串联第四换热器16、冷却器17;混合氢气输送管线27起始于循环氢压缩机19,串联着第四换热器16,最终连接于进料控制阀3与第一换热器4之间的输送管线上。

38.本实用新型的基本工作原理和流程如下:

39.正常工况下,混合原料油进入到进料缓冲罐1中,自进料缓冲罐1出来的混合原料油经进料泵2升压,通过进料控制阀3,并与经第四换热器16换热后的混合氢气在混氢点混合成混合,通过混合进料输送管线22进入到第一换热器4、第二换热器5、第三换热器7、反应进料加热炉8进行换热,随后进入到加氢精制反应器9、加氢改质反应器10进行加氢反应,反应流出物从加氢改质反应器10底部经反应流出物输送管线23流出,经第三换热器7、第二换热器5给混合进料换热后,进入到第一分离器11,第一分离器11顶部的温高分气输送管线24进入到第一换热器4给混合进料换热,后经混合器12与除盐水混合进入空冷器13冷却,然后进入到第二分离器14进一步分离。第一分离器11底部流出的产物经温高分油输送管线25与进料泵2配套的液力透平降压后进入第三分离器15,第三分离器15顶部流出的产物经温低分气输送管线26进入到第四换热器16,与自循环氢压缩机19升压的混合氢气输送管线27进行换热,经由冷却器17冷却后进入到第四分离器18中进一步分离。自第四换热器16换热后的氢气最终连接于进料控制阀3与第一换热器4之间的输送管线上与混合原料油输送管线21中原料进行混合。

40.本实用新型并不限于上述的实施方式,在本领域技术人员所具备的知识范围内,还可以在不脱离本实用新型的宗旨的前提下做出各种变化,变化后的内容仍属于本实用新型的保护范围。