1.本发明属于液化天然气制备技术领域,具体涉及一种沼气净化液化天然气的制作工艺。

背景技术:

2.液化天然气,主要成分是甲烷,被公认是地球上最干净的化石能源,无色、无味、无毒且无腐蚀性,其体积约为同量气态天然气体积的1/625,液化天然气的质量仅为同体积水的45%左右,其制造过程是先将气田生产的天然气净化处理,经一连串超低温液化后,利用液化天然气船运送,但是气田作为一次能源无法再生,因此需要通过其他能源代替,随着科学技术的日益发展,人们已经逐渐掌握通过沼气制备天然气的技术。

3.但是现有的沼气净化液化天然气的制作工艺产出沼气时,原料发酵后,原料自身会残留较多发酵液体,现有工艺无法有效利用原料,大大降低了沼气的产出,从而降低了液化天然气的产出,并且原料堆叠发酵沼气时,原料无法充分堆叠,会占用大量空间,进一步降低了沼气的产出和液化天然气的产出。

技术实现要素:

4.本发明的目的在于提供一种沼气净化液化天然气的制作工艺,以解决上述背景技术中提出的沼气的产出效率低和液化天然气产出效率低的问题。

5.为实现上述目的,本发明提供如下技术方案:一种沼气净化液化天然气的制作工艺,包括以下步骤:

6.s1.选取发酵菌种进行培育,将培育后的发酵菌种制备成发酵液;

7.s2.将制作沼气的原料加入至密闭的厌氧发酵罐中,再将发酵液加入至厌氧发酵罐中;

8.s3.原料发酵时,通过挤压设备对原料进行反复挤压,使原料中的液体可以从原料中充分渗出;

9.s4.等待原料发酵,原料发酵后产生沼气;

10.s5.将沼气通入脱硫塔中,通过脱硫塔对沼气进行脱硫;

11.s6.将脱硫后的沼气通入压缩设备进行压缩,将压缩后的气体通入水洗塔中,用以去除沼气中的二氧化碳;

12.s7.将去除二氧化碳的沼气通入干燥设备中进行干燥,并且将压缩的沼气释压,从而产出生物天然气;

13.s8.将生物天然气通入换热设备中进行降温,降温后的生物天然气通过压缩设备压缩液化,形成液化天然气。

14.优选的,所述发酵菌种为厌氧菌种,所述发酵菌种的培育方法包括但不限于培养基预先还原法。

15.优选的,所述的选取发酵菌种进行培育,将培育后的发酵菌种制备成发酵液之后

还包括步骤:

16.s11.调节发酵液的浓度,使发酵液的浓度调节至10%

‑

28%之间。

17.优选的,所述的将制作沼气的原料加入至密闭的厌氧发酵罐中,再将发酵液加入至厌氧发酵罐中之后还包括步骤:

18.s21.通过加热装置调节厌氧发酵罐内部温度至20℃

‑

50℃之间。

19.优选的,述的将制作沼气的原料加入至密闭的厌氧发酵罐中,再将发酵液加入至厌氧发酵罐中之后还包括步骤:

20.s22.调节厌氧发酵罐内部的ph值至6.5

‑

7.5。

21.优选的,所述的原料发酵时,通过挤压设备对原料进行反复挤压,使原料中的液体可以从原料中充分渗出之后还包括步骤:

22.s31.通过刮板将挤压后的原料抹平,让挤压后的原料平铺堆叠。

23.优选的,所述脱硫塔的填料层包括但不限于氧化铁脱硫剂。

24.优选的,所述干燥设备为填充有包括但不限于水合硅铝酸盐的吸附塔。

25.优选的,所述的将生物天然气通入换热设备中进行降温,降温后的生物天然气通过压缩设备压缩液化,形成液化天然气之后还包括步骤:

26.s81.将液化天然气通入储气设备中储存。

27.优选的,所述储气设备包括但不限于压缩气罐。

28.与现有技术相比,本发明的有益效果是:

29.本发明通过挤压设备对原料进行反复挤压,使原料中的液体可以从原料中充分渗出,并且通过刮板将挤压后的原料抹平,让挤压后的原料平铺堆叠,让原料发酵时,让原料自身不会残留较多发酵液体,该工艺可以有效利用原料,大大提高了沼气的产出,从而提高了液化天然气的产出,并且原料堆叠发酵沼气时,让原料可以充分堆叠,大大提高了空间利用率,进一步提高了沼气的产出和液化天然气的产出。

附图说明

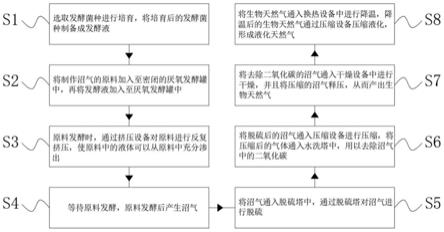

30.图1为本发明的流程图。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.请参阅图1所示,本发明提供如下技术方案:

33.实施例一:

34.一种沼气净化液化天然气的制作工艺,包括以下步骤:

35.s1.选取厌氧菌种发酵菌种进行培育,将培育后的发酵菌种制备成发酵液;

36.s11.调节发酵液的浓度,使发酵液的浓度调节至10%之间;

37.s2.将制作沼气的原料加入至密闭的厌氧发酵罐中,再将发酵液加入至厌氧发酵罐中;

38.s21.通过加热装置调节厌氧发酵罐内部温度至20℃之间;

39.s22.调节厌氧发酵罐内部的ph值至6.5;

40.s3.原料发酵时,通过挤压设备对原料进行反复挤压,使原料中的液体可以从原料中充分渗出;

41.s31.通过刮板将挤压后的原料抹平,让挤压后的原料平铺堆叠;

42.s4.等待原料发酵,原料发酵后产生沼气;

43.s5.将沼气通入脱硫塔中,通过脱硫塔对沼气进行脱硫;

44.s6.将脱硫后的沼气通入压缩设备进行压缩,将压缩后的气体通入水洗塔中,用以去除沼气中的二氧化碳;

45.s7.将去除二氧化碳的沼气通入干燥设备中进行干燥,并且将压缩的沼气释压,从而产出生物天然气;

46.s8.将生物天然气通入换热设备中进行降温,降温后的生物天然气通过压缩设备压缩液化,形成液化天然气;

47.s81.将液化天然气通入储气设备中储存。

48.实施例二:

49.一种沼气净化液化天然气的制作工艺,包括以下步骤:

50.s1.选取厌氧菌种发酵菌种进行培育,将培育后的发酵菌种制备成发酵液;

51.s11.调节发酵液的浓度,使发酵液的浓度调节至12%之间;

52.s2.将制作沼气的原料加入至密闭的厌氧发酵罐中,再将发酵液加入至厌氧发酵罐中;

53.s21.通过加热装置调节厌氧发酵罐内部温度至25℃之间;

54.s22.调节厌氧发酵罐内部的ph值至6.8;

55.s3.原料发酵时,通过挤压设备对原料进行反复挤压,使原料中的液体可以从原料中充分渗出;

56.s31.通过刮板将挤压后的原料抹平,让挤压后的原料平铺堆叠;

57.s4.等待原料发酵,原料发酵后产生沼气;

58.s5.将沼气通入脱硫塔中,通过脱硫塔对沼气进行脱硫;

59.s6.将脱硫后的沼气通入压缩设备进行压缩,将压缩后的气体通入水洗塔中,用以去除沼气中的二氧化碳;

60.s7.将去除二氧化碳的沼气通入干燥设备中进行干燥,并且将压缩的沼气释压,从而产出生物天然气;

61.s8.将生物天然气通入换热设备中进行降温,降温后的生物天然气通过压缩设备压缩液化,形成液化天然气;

62.s81.将液化天然气通入储气设备中储存。

63.实施例三:

64.一种沼气净化液化天然气的制作工艺,包括以下步骤:

65.s1.选取厌氧菌种发酵菌种进行培育,将培育后的发酵菌种制备成发酵液;

66.s11.调节发酵液的浓度,使发酵液的浓度调节至15%之间;

67.s2.将制作沼气的原料加入至密闭的厌氧发酵罐中,再将发酵液加入至厌氧发酵

罐中;

68.s21.通过加热装置调节厌氧发酵罐内部温度至25℃之间;

69.s22.调节厌氧发酵罐内部的ph值至6.8;

70.s3.原料发酵时,通过挤压设备对原料进行反复挤压,使原料中的液体可以从原料中充分渗出;

71.s31.通过刮板将挤压后的原料抹平,让挤压后的原料平铺堆叠;

72.s4.等待原料发酵,原料发酵后产生沼气;

73.s5.将沼气通入脱硫塔中,通过脱硫塔对沼气进行脱硫;

74.s6.将脱硫后的沼气通入压缩设备进行压缩,将压缩后的气体通入水洗塔中,用以去除沼气中的二氧化碳;

75.s7.将去除二氧化碳的沼气通入干燥设备中进行干燥,并且将压缩的沼气释压,从而产出生物天然气;

76.s8.将生物天然气通入换热设备中进行降温,降温后的生物天然气通过压缩设备压缩液化,形成液化天然气;

77.s81.将液化天然气通入储气设备中储存。

78.实施例四:

79.一种沼气净化液化天然气的制作工艺,包括以下步骤:

80.s1.选取厌氧菌种发酵菌种进行培育,将培育后的发酵菌种制备成发酵液;

81.s11.调节发酵液的浓度,使发酵液的浓度调节至28%之间;

82.s2.将制作沼气的原料加入至密闭的厌氧发酵罐中,再将发酵液加入至厌氧发酵罐中;

83.s21.通过加热装置调节厌氧发酵罐内部温度至50℃之间;

84.s22.调节厌氧发酵罐内部的ph值至7.5;

85.s3.原料发酵时,通过挤压设备对原料进行反复挤压,使原料中的液体可以从原料中充分渗出;

86.s31.通过刮板将挤压后的原料抹平,让挤压后的原料平铺堆叠;

87.s4.等待原料发酵,原料发酵后产生沼气;

88.s5.将沼气通入脱硫塔中,通过脱硫塔对沼气进行脱硫;

89.s6.将脱硫后的沼气通入压缩设备进行压缩,将压缩后的气体通入水洗塔中,用以去除沼气中的二氧化碳;

90.s7.将去除二氧化碳的沼气通入干燥设备中进行干燥,并且将压缩的沼气释压,从而产出生物天然气;

91.s8.将生物天然气通入换热设备中进行降温,降温后的生物天然气通过压缩设备压缩液化,形成液化天然气;

92.s81.将液化天然气通入储气设备中储存。

93.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要

素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

94.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。