1.本实用新型涉及煤气发生炉全自动控制技术领域,具体为一种固定床煤气发生炉全自动智能化运行装置。

背景技术:

2.固定床煤气发生炉是一种典型的将块状煤转化为气体燃料的装置,广泛应用于冶金、建材、有色、耐材、日用和工业用瓷等各行各业的煅烧炉、退火炉、隧道窑、辊道窑、棱式窑等一系列炉,窑提供了升温的气体燃料。

3.传统的此类设备在造气的气化过程中,由于煤的种类不同,质量、固定碳含量、灰熔点不同,气化剂的氧、水等的含量不同的情况下,火层位置、温度等在反应器的反应变化较大,造成煤气质量低,产气量小,特别易造成炉内煤结渣等一系列故障,甚于造成事故;因此该设备长期以来一直以来只有采用人工插纤、探火的传统生产工艺;操作工人按操作规程,定时定位通过设在顶部的探火孔向炉内插纤,凭人对钎的烧红及位置,凭目测经验判断,通插纤后了解各层位置、火层厚度、温度高低。在探火过程中,因煤气含有二氧化碳等气体,极易造成人煤气中毒伤亡事故,因此在探火时必须通过打开的探火孔。在探火孔处用不低于3kg压力的蒸气向探火处气封,不使炉内煤气外泄。因此煤气炉为保证安全的探火操作,就使主体水夹套保持有不低于受压3kg的压力蒸气,在插钎探火一直运行通蒸气确保探火安全运行,但也因此主体夹水套的压力容器不能造成缺水事故;由于缺水、人为失误等将发生爆炸人身伤亡重大事故,同时因传统炉需定时探火,在探火时向炉内不可避免或多或少产少量煤气外泄造成环境污染,蒸气进入炉内同时也影响了炉内的煤气质量。

技术实现要素:

4.针对上述存在的技术不足,本实用新型的目的是提供固定床煤气发生炉全自动智能化运行装置,其实现全封闭造气,炉体上无插钎探火孔,无煤气泄漏点。

5.为解决上述技术问题,本实用新型采用如下技术方案:

6.固定床煤气发生炉全自动智能化运行装置,其特征在于,包括:煤气反应容器、激光测距系统、多点测温系统、全自动液压加煤系统、炉内结渣控制系统、煤气质量采集系统和计算机;

7.所述全自动液压加煤系统包括全自动加煤机、液压站、阀组体、执行油缸;所述全自动加煤机设置于煤气反应容器顶部储煤仑上,所述液压站通过管道与阀组体相连,所述阀组体安装于全自动加煤机上,且通过软管与全自动加煤机上的执行油缸相连,所述阀组体上设置有控制执行油缸动作的电磁阀;

8.所述煤气反应容器的顶部设置有出气总管,所述出气总管内为煤气出口,所述煤气出口处设置有压力、流量、温度的检测点以及煤气成分的在线取样点;所述煤气反应容器下方设置有气化剂入口,所述气化剂入口处设置有温度、压力、流量的检测点;

9.所述激光测距系统由顶部激光发生器、电动阀门、电动执行器组成;所述激光测距

系统设置于煤气反应容器的顶盖上;

10.所述炉内结渣控制系统包括炉条电机、减速机、锅杆、大型锅轮、底盘、承高座和五层炉篦,所述煤气反应容器的底部设置有五层炉箅;所述五层炉箅安装于煤气反应容器下部带水盆密封的可旋转底盘上;所述五层炉箅通过承高座与底盘连接;所述底盘外圈固定安装大型锅轮;所述煤气反应容器下部外设置有炉条电机,所述炉条电机通过减速机连接锅杆,所述锅杆和大型锅轮啮合;所述煤气反应容器底部设置有对底盘下部大型滑道加注润滑油的润滑油泵;

11.所述多点测温系统包括多支温度传感器,设置于煤气反应容器上;

12.所述煤气质量采集系统包括气体分析仪,所述气体分析仪与煤气反应容器出气总管管道相连;

13.所述激光测距系统、多点测温系统、全自动液压加煤系统、炉内结渣控制系统、煤气质量采集系统均和计算机连接。

14.进一步的,所述计算机界面上设置有参数界面,所述参数界面包含正常区域、预防提警区域。

15.本实用新型的有益效果在于:1、无需人工探火,炉体上无插钎探火孔,实现全封闭造气,无煤气泄漏点,且炉内煤气质量也提高;

16.2、能根据采集到的大量数据,及时可靠地调整各运行机构及精准地调节饱和温度等,使炉内一直处理最佳状态,彻底根除了长期困拢煤气造气系统靠人工插纤探火的经验来判断炉内是否的结渣,和煤气质量问题;

17.3、由于不需要插钎探火需高压蒸气保障不发生煤气外泄危险,主体水夹套的压力容器的运行压力的大幅降低,使设备更为安全可靠;

18.4、工作环境好,环保达标,降低劳动强度,改善劳动环境并可实现无人操作和远程控制。

附图说明

19.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

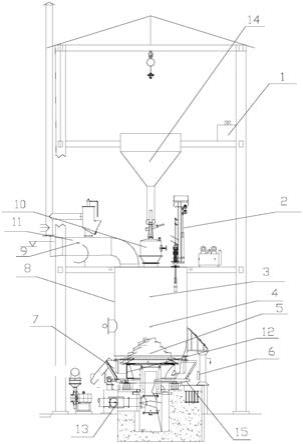

20.图1为本实用新型提供的固定床煤气发生炉全自动智能化运行装置的原理框图;

21.图2为本实用新型提供的固定床煤气发生炉全自动智能化运行装置的结构示意图。

22.附图标记说明:

23.液压站1、激光测距系统2、干馏层测控点3、火层测控点4、渣层测控点 5、润滑油泵6、炉内结渣控制系统7、煤气反应容器8、煤气成分以及压力温度采集点9、全自动加煤机10、煤气出口11、承高座12、气化剂入口13、储煤仑14、底盘15。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.如图1

‑

图2所示,固定床煤气发生炉全自动智能化运行装置,包括:包括:煤气反应容器8、激光测距系统2、多点测温系统、全自动液压加煤系统、炉内结渣控制系统7、煤气质量采集系统和计算机;

26.所述全自动液压加煤系统包括全自动加煤机10、液压站1、阀组体、执行油缸;所述全自动加煤机10设置于煤气反应容器8顶部储煤仑14上,所述液压站1通过管道与阀组体相连,所述阀组体安装于全自动加煤机10上,且通过软管与全自动加煤机10上的执行油缸相连,所述阀组体上设置有控制执行油缸动作的电磁阀;

27.所述煤气反应容器8的顶部设置有出气总管,所述出气总管内为煤气出口11,所述煤气出口11处设置有压力、流量、温度的检测点以及煤气成分的在线取样点;所述煤气反应容器8下方设置有气化剂入口13,所述气化剂入口 13处设置有温度、压力、流量的检测点;

28.所述激光测距系统2由顶部激光发生器、电动阀门、电动执行器组成;所述激光测距系统2设置于煤气反应容器8的顶盖上;

29.所述炉内结渣控制系统7包括炉条电机、减速机、锅杆、大型锅轮、底盘 15、承高座12和五层炉篦,所述煤气反应容器8的底部设置有五层炉箅;所述五层炉箅安装于煤气反应容器8下部带水盆密封的可旋转底盘15上;所述五层炉箅通过承高座12与底盘15连接;所述底盘15外圈固定安装大型锅轮;所述煤气反应容器8下部外设置有炉条电机,所述炉条电机通过减速机连接锅杆,所述锅杆和大型锅轮啮合;所述煤气反应容器8底部设置有对底盘15下部大型滑道加注润滑油的润滑油泵6;

30.所述多点测温系统包括多支温度传感器,设置于煤气反应容器8上;

31.所述煤气质量采集系统包括气体分析仪,所述气体分析仪与煤气反应容器 8出气总管管道相连;

32.所述激光测距系统2、多点测温系统、全自动液压加煤系统、炉内结渣控制系统7、煤气质量采集系统均和计算机连接。

33.所述计算机界面上设置有参数界面,所述参数界面包含正常区域、预防提警区域。

34.本装置工作原理:煤气反应容器8上部安装的液压式全自动加煤机10,按指令定时定量向煤气反应容器8内加煤料,建立好稳定均匀的空层、干馏层、火层、灰渣层各层温度、压力,煤气反应容器8底部通过炉篦的气槽向内送入气化剂与煤料在火层的高温下充分反应,产出所需要的煤气,经煤气反应容器 8顶部煤气出口11送至后工序进净化处理。

35.煤气反应容器8内的反应是一个连续的过程,高温的火层反应完毕后就会温度变低,转变成灰渣层向下移动。在炉蓖作用下,按照其在煤气反应容器8 位置、工艺要求由计算机系统下达指令定时、定量的排出。而与火层上部相联的干熘层也受火层高温影响逐步反应变成火层并逐步下移与气化剂反应产出煤气。这是一个由上至下连续循环生成煤气的反应全过程;底部的炉篦是安装煤气反应容器8下部带水盆密封的可旋转底盘15上,底盘15外圈固定安装着着大型锅轮,此大型锅轮由锅杆直接驱动。

36.置于煤气反应容器8下部外的炉条电机通过减速机带动锅杆,驱动外露的大型蜗轮传动,将带动位于煤气反应容器8内的炉篦按照计算机指令通过设置在煤气反应容器8的

炉篦实现破渣和排渣的功能。

37.煤气出口11处设置有压力、流量、温度的检测点以及煤气成分的在线取样点,气化剂入口13处设置有温度、压力、流量的检测点;在整个主体从底部进气化剂温度、压力、流量,在经过渣层、火层、干熘层、空层的逆流式的化应过程,产出各种成份组成的煤气同样也具有温度、压力、流量,这些数据反映整个生产过程状态及效率,在这些大数据逐步可总结出适合料,气化剂,装备等最佳配合的生产流程;

38.激光测距,上、中、下多点的温度,压力,气体成份采集到的各种的在线数据,经计算机数据对比,分析后,发出指令决定此炉条电机的转速,启动频次,运行时间,排渣量等。使煤气反应容器8内空层、干熘层、火层(反应层)、渣层处于最佳位置状态;

39.激光测距系统2是用来测量煤气反应容器8内高温反应物位置的一套系统,安装在煤气反应容器8顶部。因煤气反应容器8内是长期处于高温,但不是连续测量。因此在测量时须有很好的逻辑软件支持,再启时必须先启动激光发生装置,稳定后,启动电动阀门打开,瞬间的读取主体内数据后迅速关闭,避免煤气反应容器8内煤气外泄和设备受到其高温的损坏。

40.煤气反应炉的自动运行逻辑过程是:首先用户根据用户需求初步要求设定好的产气量指今输入计算机内,计算机即可经验数据生成各控制检测点上。

41.整个系统均在计算机的统一控制根据炉内的反应物的各层状态,位置、温度、压力、流量气体成份、电流、频率,自动、定时定量加煤、排渣、供水、供风。

42.正常时整个均由计算机在控制室内自行完成,利用物联网技术还可实现远程控制管理。如发现在运行中有异常均有异常提醒和报警系统和软件中必要的数据微调,修正。突发时的干预措施程序,确保全系统的安全运行。

43.煤气质量采集系统是标准的气体分折仪和管道从煤气出口11处自动采集经管道输入气体分析仪中,经分析数据送计算机控制中心数据库。气体分析仪整体安装在控制室,通过管道从煤气出口11处采集;煤气质量采集系统随时反映气体的主要成份变化,配合其运行各参数进行必要调整使产生的煤气处于最佳质量水平,最佳的系统运行成本,增强企业竞争力;

44.炉内结渣控制系统7,当煤气反应容器8内发生结渣开始影响排渣时,各系统就开始调整各项参数进行调节化解,及时恢复炉内正常状态;在破渣及排渣过程中,在炉况正常炉蓖要承受近百吨的反应物重量压力,当因控制不当而产生结渣时转动破渣的动力负荷成倍增长;因此带动破渣、排渣的炉条电机的电流是十分敏感和重要,因此当煤气反应容器8内反应异常时在计算机系统中设限的提示下就在逐步变化相应运行参数,当超越设限更会响铃,亮灯报警,及时解决结渣问题,同时又保证产出的煤气附合要求。上述也是本计算机系统中智能化的重要环节,当出现,停电,停水等意外事件,糸统都会按预案程序及时处理,确保百分之百地安全生产。

45.煤气质量采集系统能够及时准确调节气化剂;

46.本系统可根据各种煤的特性,设立适应其特征运行参数,扩大原料的种类和供应面,提高经济效益。

47.本系统的计算机有直观的参数界面,数据运行区域,有正常区域,有预防提警区,有报警自行终停系统;保障、设备正常运行。

48.煤气炉上设置了多处激光、压力、温度、距离、水位、气体成份在线分析数据反馈等汇集至计算机中心,在正常运行时均可按照总结好的各项参数全自动可靠运行。

49.应用本系统后彻底根除了固定床煤气发生炉工艺操作中,传统人工操作烦象:定时定位人工插钎探火、结渣、破渣、排渣一系列恶劣和繁重的体力劳动,及非正常的能源消耗,缺乏竞争力的能源成本。实现了全封闭,全智能化的换代煤造气的设备服务于各行业。

50.本实用新型的设计使操作人员减少70%以上,降低劳动强度,改善劳动环境并可实现无人操作和远程控制;由于取消了定时插钎探水工艺,炉内煤气质量操高10%以上;计算机能根据采集到的大量数据,及时可靠地调整各运行机构及精准地调节饱和温度等,使炉内一直处理最佳状态;彻底根除了长期困拢煤气造气系统靠人工插纤探火的经验来判断炉内是否的结渣,和煤气质量问题;由于不需要插钎探火需高压蒸气保障不发生煤气外泄危险,主体水夹套的压力容器的运行压力的大幅降低,使设备更为安全可靠。

51.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。