1.本实用新型涉及煤炭热解技术领域和煤气化技术领域,具体为一种新型煤炭热解气化装置。

背景技术:

2.传统的煤炭利用技术主要为煤炭热解技术和煤气化技术,其中煤炭热解技术主要是将煤中的挥发分、焦油等物质析出形成煤气,剩余固体物质结焦成焦炭;煤气化技术则是在高温环境下,将煤炭与气化剂反应,产生水煤气。这两种煤炭利用技术可以将煤炭进行清洁利用,但生产过程中会造成大量气化废水和焦化废水,环保处理困难,环保问题突出,无法大规模应用;同时由于技术机理和炉型结构的限制,煤炭热解技术和煤气化技术都需要使用指定的原料煤,而这类煤往往产量有限、区域性强、价格高,使得生产成本高,经济效益差,不能大规模应用。

3.为此,本实用新型提出一种新型煤炭热解气化装置解决上述问题,实现低成本、无污染、大规模应用。

技术实现要素:

4.本实用新型的目的在于提供一种新型煤炭热解气化装置,以解决上述背景技术中提及的问题。具体为一种新型煤炭热解气化装置,其特征在于:该装置为立式炉结构形式,从上到下依次为:干馏段、物料调控装置、气化段,其中物料调控装置安装在干馏段底部,物料调控装置与气化段顶部通过耐高温通道连接。

5.采用上述煤炭热解气化装置,采用干馏炉和气化炉结合、物料调控装置分隔的方式,将干馏炉的高温清洁型炭作为气化原料,直接进入气化炉反应,产生干馏煤气和水煤气。本装置可以用储量大、价格低的低阶粉煤为原料,在干馏炉内进行低温无氧干馏,产生荒煤气和高温清洁型炭,高温清洁型炭的品质与焦炭相似,完全满足气化原料要求,实现原料选择范围广、降低原料成本的目的;同时荒煤气单独冷却洗涤得到干馏煤气和低温焦油,荒煤气中苯、酚等物质混合在低温煤焦油中,被收集储存,荒煤气降温产生的废水可循环使用;水煤气中不含焦油等污染副产物,降温产生的废水只需简单处理便可循环使用,后期环保规模小、流程简单。因此本煤炭热解气化装置能够实现低成本、无污染、大规模的技术应用。

6.更进一步的技术方案是,所述干馏段为无氧干馏结构,即干馏热源与干馏物料不接触,干馏热源来自于气化段高温水煤气和外供热烟气。

7.更进一步的技术方案是,所述干馏段上部设有高温水煤气进气主管和出气主管,干馏段上部对应内部空间纵向布置多根高温水煤气换热管,每根高温水煤气换热管为单独的换热原件,每根高温水煤气换热管分别与高温水煤气进气主管和出气主管连接。

8.更进一步的技术方案是,所述干馏段下部设有热烟气进气主管和出气主管,干馏段下部对应内部空间横向布置多层多根热烟气换热管,每层热烟气换热管为并联方式,层

与层的热烟气换热管为串联方式,最下层和最上层热烟气换热管分别与热烟气进气主管和出气主管连接。

9.更进一步的技术方案是,所述气化段为常规气化炉结构,气化段高温水煤气通过高温水煤气管道进入干馏段上部高温水煤气进气主管。

10.采用上述技术方案,本装置采用复合式的间接换热方式,在干馏段上部采用气化段的高温水煤气为热源,通过纵向布置的换热管与干馏段上部的型煤进行换热,充分利用高温水煤气的余热,降低热解成本。在干馏段下部采用外供热烟气为热源,通过横向布置的换热管与一定温度的型煤进行换热升温,保证干馏段内干馏温度达到干馏要求,将型煤中的挥发分、焦油、苯、酚等物质全部析出,同时可以通过调控外供热烟气的烟温,控制干馏段的干馏温度,实现干馏段工况可控。

11.通过上述方案及装置,采用干馏炉、物料调控装置、气化炉组成的立式炉体对煤炭进行清洁利用,可以把储量大、价格低的低阶粉煤转化为干馏煤气和品质与焦炭相似的高温清洁型炭,将高温清洁型炭作为气化原料,生产高品质的水煤气,干馏煤气和水煤气后期处理产生的废水中苯、酚等污染副产物含量极低,环保处理简单、环保规模小、运行成本低,不仅实现煤炭的清洁高效利用,还能实现降低生产成本,降低环保处理难度,为低成本、无污染、大规模的应用奠定良好基础。

附图说明

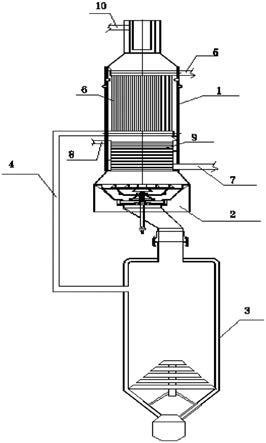

12.图1为本实用新型专利的示意图

具体实施方式

13.下面将结合本实用新型的附图,对本实用新型中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。图1中1为干馏段、2为物料调控装置、3为气化段、4为高温水煤气进气主管、5为高温水煤气出气主管、6为高温水煤气换热管、7为热烟气进气主管、8为热烟气出气主管、9为热烟气换热管、10为荒煤气出口管道。

14.请参阅图1,本实用新型提供一种新型煤炭热解气化装置,其特征在于:该装置为立式炉结构形式,从上到下依次为:干馏段(1)、物料调控装置(2)、气化段(3),其中物料调控装置(2)安装在干馏段底部,物料调控装置(2)与气化段顶部通过耐高温通道连接。

15.采用上述煤炭热解气化装置,采用干馏炉和气化炉结合、物料调控装置分隔的方式,通过干馏段底部的物料调控装置控制干馏炉内高温清洁型炭的流动量,高温清洁型炭直接进入气化炉作为气化原料参加反应,产生干馏煤气和水煤气。本装置可以用储量大、价格低的低阶粉煤为原料,在干馏炉内进行低温无氧干馏,产生荒煤气和高温清洁型炭,高温清洁型炭的品质与焦炭相似,完全满足气化原料要求,实现原料选择范围广、降低原料成本的目的;同时荒煤气单独冷却洗涤得到干馏煤气和低温焦油,荒煤气中苯、酚等物质混合在低温煤焦油中,被收集储存,荒煤气降温产生的废水可循环使用;水煤气中不含焦油等污染副产物,降温产生的废水只需简单处理便可循环使用,后期环保规模小、流程简单。因此本煤炭热解气化装置能够实现低成本、无污染、大规模的技术应用。

16.所述干馏段为无氧干馏结构,即干馏热源与干馏物料不接触,干馏热源来自于气化段高温水煤气和外供热烟气。

17.所述干馏段(1)上部设有高温水煤气进气主管(4)和出气主管(5),干馏段(1)上部对应内部空间纵向布置多根高温水煤气换热管(6),每根高温水煤气换热管(6)为单独的换热原件,每根高温水煤气换热管(6)分别与高温水煤气进气主管(4)和出气主管(5)连接。

18.实施上述装置,干馏段上部空间被纵向布置的高温水煤气换热管分隔成多个大小一样的空间,上部的型煤在这些小空间内与高温水煤气间接换热,实现型煤的预热、升温;干馏段上部的所有高温水煤气换热管都与高温水煤气进气主管和出气主管连接,高温水煤气通过高温水煤气进气主管进入干馏段上部,经高温水煤气换热管分流成多股气流进行换热,换热后全部进入高温水煤气出气主管统一排出干馏段上部。

19.所述干馏段(1)下部设有热烟气进气主管(7)和出气主管(8),干馏段(1)下部对应内部空间横向布置多层多根热烟气换热管(9),每层热烟气换热管(9)为并联方式,层与层的热烟气换热管(9)为串联方式,最下层和最上层热烟气换热管(9)分别与热烟气进气主管(7)和出气主管(8)连接。

20.实施上述装置,干馏段下部空间被横向布置的热烟气换热管分隔成大小一样的空间,型煤在这些空间内与外供热烟气进行间接换热,实现干馏、结焦。外供热烟气通过热烟气进气主管进入干馏炉下部,经层层布置的热烟气换热管换热后,汇集在外供热烟气出气主管中统一排出干馏段下部。

21.所述气化段(3)为常规气化炉结构,气化段高温水煤气通过高温水煤气管道进入干馏段上部高温水煤气进气主管(4)。

22.使用上述煤炭热解气化装置,采用干馏炉、物料调控装置、气化炉组成的立式炉体对煤炭进行清洁利用,可以把储量大、价格低的低阶粉煤转化为干馏煤气和品质与焦炭相似的高温清洁型炭,将高温清洁型炭作为气化原料,生产高品质的水煤气,干馏煤气和水煤气后期处理产生的废水中苯、酚等污染副产物含量极低,环保处理简单、环保规模小、运行成本低,不仅实现煤炭的清洁高效利用,还能实现降低生产成本,降低环保处理难度。同时以复合式的间接换热方式,在干馏段上部采用气化段的高温水煤气为热源,通过纵向布置的换热管与干馏段上部的型煤进行换热,充分利用高温水煤气的余热,降低热解成本。在干馏段下部采用外供热烟气为热源,通过横向布置的换热管与一定温度的型煤进行换热升温,保证干馏段内干馏温度达到干馏要求,将型煤中的挥发分、焦油、苯、酚等物质全部析出,同时可以通过调控外供热烟气的烟温,控制干馏段的干馏温度,实现干馏段工况可控。

23.除了本实施列明的这种方法,其他与此相关的实施方式亦在本技术保护范围内。