1.本发明涉及沥青生产技术领域,具体涉及一种中间相沥青专用生产装置。

背景技术:

2.中间相沥青(mesophase pitch,简称mp)是一种由相对分子质量为370~2000的多种扁盘状稠环芳烃组成的混合物,又叫液晶相沥青。

3.中间相沥青是由重质芳烃类物质在热处理过程中生成的一种由圆盘状或者棒状分子构成的向列型的液晶物质,其原料可以是煤焦油沥青、石油沥青和纯芳烃类物质及其混合物。

4.现有技术中,中间相沥青多采用煤焦油沥青、石油系沥青和其它重质油类制备。因为这样不但原料成本较低,而且为重质沥青的高效利用提供了一条途径。但是,由于这些重质原料本身的复杂性和多样性,使其制备工艺相对复杂。

5.煤沥青又称煤焦油沥青,是煤干馏后得到的煤焦油再经蒸馏加工制备而成的沥青。煤沥青的碳化收率较低,不适宜直接作为制备炭素材料的前体,因此一般都要对原料沥青进行预处理来调节其成分,以适应中间相的形成。

6.石油沥青是将天然石油采用蒸馏或其它生产工艺加工得到的残渣。残渣中片状稠环芳烃结构的沥青烯具有较高的相对分子质量、芳环化度和热稳定性,是一种制备中间相沥青的优质原料。采用石油沥青制备中间相沥青的过程实质上就是除去低相对分子质量、低芳香性物质的纯化过程。

7.现有技术中,中间相沥青生产装置存在的主要问题包括:结构复杂,生产效率低,热源利用效率低,混合产物无法精细利用等。

技术实现要素:

8.本发明旨在提供一种中间相沥青专用生产装置,所要解决的技术问题包括如何简化设备的同时提高生产效率,充分利用热源,提高热利用效率,并对不凝气和轻油气等混合产物进行分离和精细利用。

9.本发明的目的是解决现有技术的不足,提供一种中间相沥青专用生产装置,包括原料过滤器、原料油缓冲罐、原料进料泵、进料加热器、压缩机入口缓冲罐、蒸汽压缩机、蒸汽加热炉、反应釜、产品出料泵、蒸汽加热器、干气吸收塔、吸收油冷却器、真空分液罐、抽真空装置、轻油冷却器、油气分离罐、蒸汽分水罐、产品冷却器和产品罐,所述的原料过滤器上设置有原料进口和原料出口,原料油通过所述的原料进口进入所述的原料过滤器;所述的原料出口与所述原料进料泵的进口连接;所述原料进料泵的出口与所述进料加热器的进料口连接;所述进料加热器的出料口与所述反应釜的原料油入口连接;来自管网、蒸汽加热器和/或产品冷却器的蒸汽通过所述压缩机入口缓冲罐的蒸汽进口进入所述的压缩机入口缓冲罐;所述压缩机入口缓冲罐的蒸汽出口与所述蒸汽压缩机的进气口连接;所述蒸汽压缩机的排气口与所述蒸汽加热炉的蒸汽入口连接;所述蒸汽加热炉的热蒸汽出口分别与所述

的进料加热器和所述的蒸汽加热器连接;所述反应釜的顶部设置有轻油气出口和不凝气出口;所述反应釜的底部与所述的产品出料泵连接;所述的轻油气出口与所述轻油冷却器的轻油气入口连接;所述轻油冷却器的轻油气排放口与所述油气分离罐的油气入口连接;所述油气分离罐的顶部还连接有不凝气排放管;来自装置外部的蒸汽通过所述蒸汽分水罐的蒸汽入口进入所述的蒸汽分水罐;所述蒸汽分水罐的蒸汽出口分别与所述的压缩机入口缓冲罐、蒸汽加热器和产品冷却器连接;所述产品冷却器的产品进口与所述产品出料泵的产品出料口连接;所述产品冷却器的产品出口与所述的产品罐连接;所述产品冷却器的蒸汽出口与所述压缩机入口缓冲罐的蒸汽进口连接;所述反应釜的顶部的不凝气出口与所述干气吸收塔的不凝气进口连接;来自装置外部的贫吸收液通过所述干气吸收塔的贫吸收液进口进入所述的干气吸收塔;所述干气吸收塔的顶部与所述的真空分液罐连接;所述真空分液罐的不凝气出口与所述的抽真空装置连接;所述干气吸收塔的吸收油出口与吸收油泵的入口连接;所述吸收油泵的出口与所述吸收油冷却器的入口连接;所述吸收油冷却器的出口分别与所述干气吸收塔的循环入口和富吸收油排放管连接。

10.所述的反应釜包括第一反应釜、第二反应釜、第三反应釜和第四反应釜,所述的产品出料泵包括第一产品出料泵、第二产品出料泵、第三产品出料泵和第四产品出料泵,所述的蒸汽加热器包括第一蒸汽加热器、第二蒸汽加热器、第三蒸汽加热器和第四蒸汽加热器,所述的第一反应釜、第一产品出料泵和第一蒸汽加热器串联形成闭合循环回路;所述的第二反应釜、第二产品出料泵和第二蒸汽加热器串联形成闭合循环回路;所述的第三反应釜、第三产品出料泵和第三蒸汽加热器串联形成闭合循环回路;所述的第四反应釜、第四产品出料泵和第四蒸汽加热器串联形成闭合循环回路。

11.所述的第一产品出料泵、第二产品出料泵、第三产品出料泵和第四产品出料泵的产品出料口均与所述产品冷却器的产品进口连接。

12.低压蒸汽或者来自蒸汽加热炉的蒸汽分别通入所述的第一蒸汽加热器、第二蒸汽加热器、第三蒸汽加热器和第四蒸汽加热器,所述第一蒸汽加热器、第二蒸汽加热器、第三蒸汽加热器和第四蒸汽加热器的排气口分别与所述压缩机入口缓冲罐的蒸汽进口连接。

13.所述第一蒸汽加热器的产品循环口还与所述第一反应釜的不凝气出口连接;所述第二蒸汽加热器的产品循环口还与所述第二反应釜的不凝气出口连接;所述第三蒸汽加热器的产品循环口还与所述第三反应釜的不凝气出口连接;所述第四蒸汽加热器的产品循环口还与所述第四反应釜的不凝气出口连接;所述第一蒸汽加热器的产品循环口、所述第二蒸汽加热器的产品循环口、所述第三蒸汽加热器的产品循环口和所述第四蒸汽加热器的产品循环口还分别与氮气供气管连接。

14.所述原料过滤器的底部还设置有反冲洗污油出口。

15.所述蒸汽压缩机和蒸汽加热炉之间还连接有中压蒸汽供气管和低压蒸汽排气管。

16.所述的干气吸收塔和吸收油冷却器之间还设置有吸收油泵。

17.所述真空分液罐的瓦斯油出口与瓦斯油泵连接。

18.所述油气分离罐的底部与轻油泵连接。

19.有益效果

20.与现有技术相比,本发明的有益效果是:

21.本发明所述的中间相沥青专用生产装置结构简单,在反应过程中能够冷却回收轻

油组分,利用吸收塔脱除蜡油馏分;原料油可以通过产品出料泵进行自循环,提高了生产效率,并且能够使原料充分反应,避免原料浪费,降低了生产成本。

22.热利用效率方面,本发明所述的中间相沥青专用生产装置采用两种规格蒸汽,主工况使用低压蒸气,蒸汽能够循环利用,提高了热利用效率。

附图说明

23.附图用来提供对本发明技术方案的进一步理解,并且构成说明书的一部分,与本技术的具体实施方式一起用于解释本发明的技术方案,并不构成对本发明技术方案的限制。

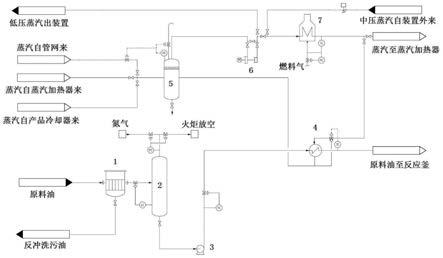

24.图1是本发明中原料油和蒸汽的进入结构示意图。

25.图2是本发明所述反应釜的连接结构示意图。

26.图3是本发明中不凝气和贫吸收油处理部分的连接结构示意图。

27.图4是本发明中轻油冷却器的连接结构示意图。

28.图5是本发明中产品冷却器的连接结构示意图。

具体实施方式

29.在下文中更详细地描述了本发明以有助于对本发明的理解。

30.如图1至图5所示,本发明所述的中间相沥青专用生产装置包括原料过滤器1、原料油缓冲罐2、原料进料泵3、进料加热器4、压缩机入口缓冲罐5、蒸汽压缩机6、蒸汽加热炉7、反应釜、产品出料泵、蒸汽加热器、干气吸收塔8、吸收油冷却器9、真空分液罐10、抽真空装置30、轻油冷却器41、油气分离罐42、蒸汽分水罐44、产品冷却器45和产品罐46,所述的原料过滤器1上设置有原料进口和原料出口,原料油通过所述的原料进口进入所述的原料过滤器1;所述的原料出口与所述原料进料泵3的进口连接;所述原料进料泵3的出口与所述进料加热器4的进料口连接;所述进料加热器4的出料口与所述反应釜的原料油入口连接;来自管网、蒸汽加热器和/或产品冷却器的蒸汽通过所述压缩机入口缓冲罐5的蒸汽进口进入所述的压缩机入口缓冲罐;所述压缩机入口缓冲罐5的蒸汽出口与所述蒸汽压缩机6的进气口连接;所述蒸汽压缩机6的排气口与所述蒸汽加热炉7的蒸汽入口连接;所述蒸汽加热炉7的热蒸汽出口分别与所述的进料加热器4和所述的蒸汽加热器连接;所述反应釜的顶部设置有轻油气出口和不凝气出口;所述反应釜的底部与所述的产品出料泵连接;所述的轻油气出口与所述轻油冷却器41的轻油气入口连接;所述轻油冷却器41的轻油气排放口与所述油气分离罐42的油气入口连接;所述油气分离罐42的顶部还连接有不凝气排放管;来自装置外部的蒸汽通过所述蒸汽分水罐44的蒸汽入口进入所述的蒸汽分水罐;所述蒸汽分水罐44的蒸汽出口分别与所述的压缩机入口缓冲罐5、蒸汽加热器和产品冷却器45连接;所述产品冷却器45的产品进口与所述产品出料泵的产品出料口连接;所述产品冷却器45的产品出口与所述的产品罐46连接;所述产品冷却器45的蒸汽出口与所述压缩机入口缓冲罐5的蒸汽进口连接;所述反应釜的顶部的不凝气出口与所述干气吸收塔8的不凝气进口连接;来自装置外部的贫吸收液通过所述干气吸收塔8的贫吸收液进口进入所述的干气吸收塔8;所述干气吸收塔8的顶部与所述的真空分液罐10连接;所述真空分液罐10的不凝气出口与所述的抽真空装置30连接;所述干气吸收塔8的吸收油出口与吸收油泵31的入口连接;所述吸收油

泵31的出口与所述吸收油冷却器9的入口连接;所述吸收油冷却器9的出口分别与所述干气吸收塔8的循环入口和富吸收油排放管连接。

31.如图2所示,在一个优选的实施例中,所述的反应釜包括第一反应釜11、第二反应釜12、第三反应釜13和第四反应釜14,所述的产品出料泵包括第一产品出料泵15、第二产品出料泵16、第三产品出料泵17和第四产品出料泵18,所述的蒸汽加热器包括第一蒸汽加热器21、第二蒸汽加热器22、第三蒸汽加热器23和第四蒸汽加热器24,所述的第一反应釜11、第一产品出料泵15和第一蒸汽加热器21串联形成闭合循环回路;所述的第二反应釜12、第二产品出料泵16和第二蒸汽加热器22串联形成闭合循环回路;所述的第三反应釜13、第三产品出料泵17和第三蒸汽加热器23串联形成闭合循环回路;所述的第四反应釜14、第四产品出料泵18和第四蒸汽加热器24串联形成闭合循环回路。

32.所述的第一产品出料泵15、第二产品出料泵16、第三产品出料泵17和第四产品出料泵18的产品出料口均与所述产品冷却器45的产品进口连接。

33.低压蒸汽或者来自蒸汽加热炉7的蒸汽分别通入所述的第一蒸汽加热器21、第二蒸汽加热器22、第三蒸汽加热器23和第四蒸汽加热器24,所述第一蒸汽加热器21、第二蒸汽加热器22、第三蒸汽加热器23和第四蒸汽加热器24的排气口分别与所述压缩机入口缓冲罐5的蒸汽进口连接。

34.所述第一蒸汽加热器21的产品循环口还与所述第一反应釜11的不凝气出口连接;所述第二蒸汽加热器22的产品循环口还与所述第二反应釜12的不凝气出口连接;所述第三蒸汽加热器23的产品循环口还与所述第三反应釜13的不凝气出口连接;所述第四蒸汽加热器24的产品循环口还与所述第四反应釜14的不凝气出口连接;所述第一蒸汽加热器21的产品循环口、所述第二蒸汽加热器22的产品循环口、所述第三蒸汽加热器23的产品循环口和所述第四蒸汽加热器24的产品循环口还分别与氮气供气管连接。

35.所述原料过滤器1的底部还设置有反冲洗污油出口。

36.所述蒸汽压缩机6和蒸汽加热炉7之间还连接有中压蒸汽供气管和低压蒸汽排气管。

37.所述的干气吸收塔8和吸收油冷却器9之间还设置有吸收油泵31。

38.所述真空分液罐10的瓦斯油出口与瓦斯油泵32连接。

39.所述油气分离罐42的底部与轻油泵43连接。

40.本发明所述的中间相沥青专用生产装置的工艺流程如下:

41.原料油经原料过滤器1过滤后进入原料油缓冲罐2,经原料进料泵3加压进入进料加热器4加热到400℃后进入反应釜(用时4小时);在反应釜内采用蒸气加热器加热至450℃后(用时5小时)反应24小时,其间为使反应均匀,原料油通过产品出料泵进行自循环;为减少真空系统带油量,反应釜的釜顶设置填料段。

42.在反应过程中轻油组分经冷却后回收;待反应结束时,关闭反应釜上的油气排空阀,快速开启抽真空装置上的真空阀门,抽出其剩余轻油组分(用时半小时);然后开启产品出料泵(用时1小时),经吸收塔脱除其中蜡油馏分,再经蒸汽冷却后送入产品罐或去成型,每台反应釜操作周期按36小时计。

43.本发明所述的中间相沥青专用生产装置采用两种规格蒸汽,主工况使用低压蒸气,使用分三个阶段:

44.1)首先是原料加热阶段,低压蒸汽进入压缩机入口缓冲罐5,经蒸汽压缩机6加压至1.1mpa后进入蒸汽加热炉7加热至500℃,作为热源进入进料加热器4加热原料,从进料加热器4出来的蒸汽返回压缩机入口缓冲罐5,再次经蒸汽压缩机6加压、蒸汽加热炉加热作为热质循环使用,当进料完成后,准备进入反应阶段;

45.2)在反应阶段,停止进料加热,改为反应加热;加热后的低压蒸汽作为热源进入蒸汽加热器加热反应物料,从蒸汽加热器出来的低压蒸汽进入压缩机入口缓冲罐,经蒸汽压缩机加压至1.1mpa后,进入蒸汽加热炉加热至500℃,再作为热源进入蒸汽加热器,循环运行,当反应结束时,进入产品冷却阶段;

46.3)在产品冷却阶段,将系统来的低压蒸汽作为冷源引入蒸汽加热器冷却反应物料,然后进入压缩机入口缓冲罐,经蒸汽压缩机加压至1.1mpa后送出装置;待反应釜冷到设定温度,再将系统来的低压蒸汽作为冷源引入产品冷却器冷却反应物料,然后进入压缩机入口缓冲罐,经蒸汽压缩机加压至1.1mpa后送出装置。

47.备用工况采用高压蒸汽,当不启用蒸汽压缩机时,将高压蒸汽减压至1.5mpa,进入蒸汽加热炉加热至500℃,作为热源进入进料加热器加热原料和蒸汽加热器加热,工艺过程与采用低压蒸汽工质相同,从蒸汽加热器出来的蒸汽进入压缩机入口缓冲罐,然后送出装置。

48.以上描述了本发明优选实施方式,然其并非用以限定本发明。本领域技术人员对在此公开的实施方案可进行并不偏离本发明范畴和精神的改进和变化。