一种生物质加压流化床气化与旋风裂解的复合气化系统

1.技术领域:

2.本实用新型涉及生物质气化技术领域,尤其涉及一种生物质加压流化床气化与旋风裂解的复合气化系统。

3.

背景技术:

4.由于我国的能源结构主要以煤炭和石油等化石能源为主,而化石燃料(煤、石油、天然气)的储量有限,且其利用过程产生的环境问题日益严峻,因而,迫切需求开发清洁的可再生能源,而可再生能源之一的生物质能源就是能够储存和可运输的清洁能源,其具有资源分布广、储存量大的优势,故开发潜力巨大。

5.生物质气化技术是一种热化学处理技术,其基本原理是将固体生物质放入气化炉中进行不完全燃烧,在转换过程中需要加入氧气或水蒸汽等气化剂,使其发生部分氧化反应并燃烧、气化。由于固体生物质原料具有特殊物理性质,在进入气化炉进行气化前需对固体生物质原料进行破碎和增添介质等预处理。通过预处理的原料在气化炉中进行燃烧,其产生的热量用于维持热解和还原反应,最终得到可燃性混合气体,对该气体过滤除去焦油及杂质后,即可用于燃烧、发电、制气或进一步合成化工产品。

6.在申请号为201110094281.8、公开号为cn102206514a的专利申请中涉及两段式生物质旋风高温裂解气化炉。该气化炉有由上段旋风高温热裂解气化室、下段水蒸汽喷淋热解气化室以及螺旋给料机、生物质气排出管、气体燃料高速燃烧器、灰渣箱组成。该气化炉可大幅降低所生产的生物质气中焦油的含量,但气体燃料高速燃烧器产生的高温(1600℃以上)厌氧烟气,将消耗大量生物质气化过程产生的燃料气,也即大大降低了单位生物质耗量的产气量,同时为了形成强旋风涡流,高温烟气以>80m/s的高速沿旋风切向并贴近旋风裂解气化室内壁喷入旋风裂解气化室,在该操作条件下,高温烟气及其夹带的生物质颗粒对旋风内壁的冲刷磨蚀将十分严重。

7.

技术实现要素:

8.为解决上述技术问题,本实用新型提供了一种生物质加压流化床气化与旋风裂解的复合气化系统。

9.本实用新型是通过下述技术方案来实现的:

10.一种生物质加压流化床气化与旋风裂解的复合气化系统,其特征是,包括气化炉、高温旋风裂解炉、热量回收设备、旋风分离器、高温过滤器、料封阀、汽包和灰斗;所述气化炉从下至上分别包括排渣环管、气化剂喷管、气化炉气室、分布板、飞灰返料口ii、气化炉密相段、生物质进料口、飞灰返料口i、二次气化剂喷管和气化炉稀相段,所述排渣环管用于将气化炉密相段床层内的灰渣排出气化炉,所述气化剂喷管用于向气化炉密相段床层内喷入气化剂;所述高温旋风裂解炉的固体出料口与料封阀的固体进料口连通,所述料封阀的固体出料口通过飞灰返料口i与气化炉密相段床层连通,所述旋风分离器的下方锥段底部出口与灰斗的顶部进料口连通,灰斗的底部出料口通过飞灰返料口ii与气化炉密相段床层连通,所述高温过滤器的固体出料口通过飞灰返料口ii与气化炉密相段床层连通,生物质进料口位于分布板上方,二次气化剂喷口位于气化炉密相段床层上方,气化炉的顶部出口与

高温旋风裂解炉的粗合成气入口连通,高温旋风裂解炉上粗合成气入口的对侧设有气化剂进料口,高温旋风裂解炉的顶部气固相出口连接至热量回收设备,热量回收设备的水/汽侧与汽包连通;汽包底部饱和水出口与热量回收设备的饱和水进口连通,热量回收设备的水/汽侧顶部饱和水/汽出口与汽包的底部饱和水/汽进口连通,汽包顶部饱和蒸汽出口与热量回收设备的饱和蒸汽入口连通,热量回收设备的过热蒸汽出口分别与旋风裂解炉的气化剂进口和气化炉的气化炉气室和气化剂喷管的气化剂进口连通;热量回收设备底部连通至旋风分离器的气固相入口,旋风分离器的顶部出口与高温过滤器的粗合成气入口连通。

11.在本实用新型的另一个方面中,所述热量回收设备用于部分回收高温含尘粗合成气的显热,并副产过热蒸汽。

12.在本实用新型的另一个方面中,所述旋风分离器用于进一步分离含尘粗合成气中的部分固体颗粒。

13.在本实用新型的另一个方面中,所述高温过滤器用于进一步过滤掉旋风分离器无法分离出的含尘粗合成气中的半焦飞灰颗粒,经高温过滤器过滤掉的半焦飞灰颗粒落入高温过滤器的底部锥段内。

14.在本实用新型的另一个方面中,所述高温过滤器的滤芯为金属滤芯或陶瓷滤芯。

15.本实用新型的有益效果是:

16.原料适应性强,床层高度可控,该床层内的床料可使加入的生物质进料迅速升温,缩短气化反应时间,气化炉气化强度获得大幅提升,并生成更多可燃成分;

17.采用带循环返料的喷动流化床气化技术,未完全反应的碳粒可通过返料器及气力输送方式返回气化炉密相段床层或密相段床层的中心高温区进一步反应,提高了气化效率和燃气热值,同时系统无多余飞灰外排,有效解决了流化床气化系统内逃逸飞灰的外排和处理问题;

18.在气化炉稀相段底部设置二次气化剂喷口,通过进一步提高气化炉稀相段温度,可有效降低进入气化炉稀相段内含尘粗合成气中的焦油浓度;

19.焦油裂解催化剂直接添加至气化炉顶部出口和高温旋风裂解炉间的高温管道上,利用高温旋风形成强烈旋流,同时在旋风内通入一股气化剂,使高温旋风内的飞灰、催化剂固体和含焦油气体、气化剂间的气固混合充分,反应剧烈,在气固分离的同时产生焦油及甲烷等碳氢化合物的催化裂解反应,反应时间也因旋风内产生的内外反向旋涡流而获得有效延长,可大大降低流化床出口气中的焦油含量,简化后续燃气净化系统;旋风裂解炉设备结构也非常简单;

20.热燃气中的焦油已脱除干净,因此经进一步干法除尘后的热燃气直接利用,也不会产生因焦油冷凝导致的对管道和设备的污染,相应提高了燃气利用的热效率;

21.可使生物质气化工艺过程中产生的焦油均有效转化为氢气和一氧化碳等低分子量气体产品,相应有效提高了单位生物质耗量的有效气产量。

22.附图说明:

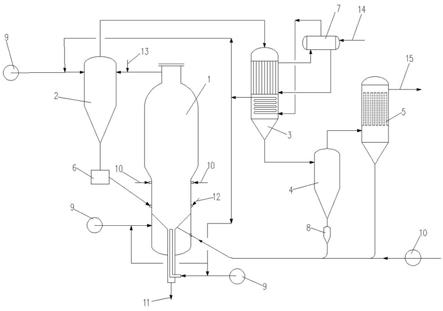

23.图1为本实用新型实施例1的装置结构示意图。

24.图2为本实用新型实施例2的装置结构示意图。

25.图3为本实用新型所采用的气化炉炉体结构及气化炉炉内各区域划分示意图。

26.附图中:1、气化炉,2、高温旋风裂解炉,3、热量回收设备,4、旋风分离器,5、高温过

滤器,6、料封阀,7、汽包,8、灰斗,9、氧气/富氧/空气/水蒸汽(气化剂),10、二次气化剂,11、排渣,12、原料生物质,13、裂解反应催化剂,14、锅炉给水,15、除焦油后合成气,16、氧气/富氧/空气,17、气化炉稀相段,18、二次气化剂喷口,19、气化炉密相段,20、飞灰返料口i,21、分布板,22、气化剂喷管,23、排渣环管,24、气化炉气室,25、飞灰返料口ii,26、生物质进料口。

27.具体实施方式:

28.下面结合附图及实施例对本实用新型的实施方式做进一步说明:

29.在对本实用新型的描述中,需要理解的是,指示方位或位置关系的描述为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型保护范围的限制。

30.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“设置”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

31.实施例1

32.一种生物质加压流化床气化与旋风裂解的复合气化系统,包括气化炉1、高温旋风裂解炉2、热量回收设备3、旋风分离器4、高温过滤器5、料封阀6、汽包7和灰斗8;所述气化炉1从下至上分别包括排渣环管、气化剂喷管、气化炉气室、分布板、飞灰返料口ii、气化炉密相段、生物质进料口、飞灰返料口i、二次气化剂喷管和气化炉稀相段,所述排渣环管用于将气化炉密相段床层内的灰渣排出气化炉,所述气化剂喷管用于向气化炉密相段床层内喷入气化剂;所述高温旋风裂解炉的固体出料口与料封阀的固体进料口连通,所述料封阀的固体出料口通过飞灰返料口i与气化炉密相段床层连通,所述旋风分离器的下方锥段底部出口与灰斗的顶部进料口连通,灰斗的底部出料口通过飞灰返料口ii与气化炉密相段床层连通,所述高温过滤器的固体出料口通过飞灰返料口ii与气化炉密相段床层连通,生物质进料口位于分布板上方,二次气化剂喷口位于气化炉密相段床层上方,气化炉的顶部出口与高温旋风裂解炉的粗合成气入口连通,高温旋风裂解炉上粗合成气入口的对侧设有气化剂进料口,高温旋风裂解炉的顶部气固相出口连接至热量回收设备,热量回收设备的水/汽侧与汽包连通;汽包底部饱和水出口与热量回收设备的饱和水进口连通,热量回收设备的水/汽侧顶部饱和水/汽出口与汽包的底部饱和水/汽进口连通,汽包顶部饱和蒸汽出口与热量回收设备的饱和蒸汽入口连通,热量回收设备的过热蒸汽出口分别与旋风裂解炉的气化剂进口和气化炉的气化炉气室和气化剂喷管的气化剂进口连通;热量回收设备底部连通至旋风分离器的气固相入口,旋风分离器的顶部出口与高温过滤器的粗合成气入口连通。所述热量回收设备3用于部分回收高温含尘粗合成气的显热,并副产过热蒸汽。所述旋风分离器4用于进一步分离含尘粗合成气中的部分固体颗粒。所述高温过滤器5用于进一步过滤掉旋风分离器4无法分离出的含尘粗合成气中的半焦飞灰颗粒,经高温过滤器5过滤掉的半焦飞灰颗粒落入高温过滤器5的底部锥段内。所述高温过滤器5的滤芯为金属滤芯或陶瓷滤芯。

33.这种生物质加压流化床气化与旋风裂解的复合气化系统包括气化炉1、高温旋风

裂解炉2、热量回收设备3、旋风分离器4、高温过滤器5、料封阀6、汽包7和灰斗8。

34.气化炉1从下至上分别由排渣环管、气化剂喷管、气化炉气室、分布板、飞灰放料口ii、气化炉密相段、生物质进料口、飞灰放料口i、二次气化剂喷管和气化炉稀相段组成。气化炉密相段床层内的灰渣由排渣环管排出气化炉,通过控制排渣速率可相应调节气化炉密相段床层高度;气化炉密相段床层内存在中心高温区,中心高温区通过气化剂喷管喷入含一定氧气浓度的气化剂,维持中心高温区处于较密相段床层平均温度更高的温度水平,用于燃烧、气化从高温旋风裂解炉和旋风分离器、高温过滤器过滤收集下来返料的反应活性较低的半焦飞灰颗粒;高温旋风裂解炉分离下来的半焦飞灰颗粒从分布板上方的飞灰返料口i进入气化炉密相段床层,旋风分离器和高温过滤器分离下来的半焦飞灰颗粒从飞灰返料口ii通入气化炉密相段床层的中心高温区;气化炉气室内通入另一部分气化剂,用于维持分布板上方密相段床层内物料处于稳定的流化状态;生物质进料口位于分布板上方附近,用于通入经原料预处理完成后的生物质原料;二次气化剂喷口位于气化炉密相段床层上方附近,通入二次气化剂,以促进气化炉密相段上方固气物料进一步发生气化及焦油裂解反应;气化炉稀相段内继续发生气化炉内固气组分的气化和焦油等大分子气体的裂解反应,以及大颗粒固体的沉降。

35.上述气化炉1顶部出口的气固相物料进入高温旋风裂解炉2,在气化炉1顶部出口和高温旋风裂解炉2之间通入一股裂解反应催化剂,同时在高温旋风裂解炉2筒体的气固相进料口对侧通入一股气化剂,使高温旋风裂解炉2内的飞灰、催化剂固体颗粒和含焦油气体、气化剂间的气固相充分混合并产生剧烈反应,在气固分离的同时产生焦油及甲烷等碳氢化合物的催化裂解反应;高温旋风裂解炉2分离下来的含催化剂颗粒的未反应完全的半焦飞灰进入料封阀6,并通过料封阀6与气化炉1密相段床层靠近分布板上方的飞灰返料口i连通,进入气化炉1的密相段床层内继续参与反应;高温旋风裂解炉2的顶部气固相出口接至热量回收设备3。

36.上述热量回收设备3用于部分回收高温含尘粗合成气的显热,并副产过热蒸汽。热量回收设备4的水/汽侧与汽包7连通;汽包7通过补充锅炉给水维持其液位;汽包7底部饱和水出口与热量回收设备4的饱和水进口连通,热量回收设备4的水/汽侧顶部饱和水/汽出口与汽包7的底部饱和水/汽进口连通,汽包7顶部饱和蒸汽出口与热量回收设备4的饱和蒸汽入口连通,热量回收设备4的过热蒸汽出口分别与旋风裂解炉2的气化剂进口和气化炉1的气化炉气室和气化剂喷管的气化剂进口连通。

37.上述热量回收设备3经部分冷却降温后的含尘粗合成气从热量回收设备3底部连通至旋风分离器4的气固相入口,旋风分离器4用于进一步分离含尘粗合成气中的部分固体颗粒。经旋风分离器4分离下来的半焦飞灰颗粒从旋风分离器4的下方锥段底部出口进入灰斗8;经旋风分离器4气固分离后的顶部含尘粗合成气进入高温过滤器5。

38.上述高温过滤器5用于进一步过滤掉旋风分离器4无法分离出的含尘粗合成气中的半焦飞灰颗粒。经高温过滤器5过滤掉的半焦飞灰颗粒落入高温过滤器5的底部锥段内;经高温过滤器5过滤除尘后的粗合成气中不含焦油,可直接利用或经进一步净化处理后利用。

39.上述灰斗8和高温过滤器5的底部锥段内半焦飞灰通过二氧化碳/空气/氮气等气力输送气合并输送至气化炉1的飞灰放料口ii,进入气化炉1密相段床层的中心高温区内参

与燃烧、气化反应。

40.上述高温过滤器5可采用金属滤芯或陶瓷滤芯材质。

41.实施例2

42.本实施例在实施例1中的高温过滤器5的除尘滤芯下方引入少量氧气、富氧或空气气体,用于对金属或陶瓷高温滤芯上覆盖的粉尘形成持续阴燃状态,以降低滤芯两侧压降。

43.总之,以上所述仅为本实用新型的较佳实施例,凡依本实用新型申请专利范围所作的均等变化与修饰,皆应属本实用新型专利的涵盖范围。