1.本发明涉及焦炉施工技术领域,具体涉及一种焦炉炭化室炉口垂直缝勾缝装置及方法。

背景技术:

2.焦炉本体砌筑完毕后要进行护炉铁件的安装,护炉铁件包括保护板、炉柱、炉门框等。护炉铁件通过弹簧和纵横拉条对焦炉砌体施加保护性压力,使砌体在烘炉及生产过程中保持整体性,避免在温度及机械力冲击下产生破损。其中,为避免焦炉机车摘取炉门时对焦炉炉墙造成冲击而损坏炉墙,保护板与焦炉燃烧室砌体的炉肩和炉门框与保护板之间都留有空隙,空隙中填有陶瓷纤维绳,起到密封与缓冲焦炉机车摘挂炉门时对炉墙的撞击力。为了避免该部位陶瓷纤维绳被炭化室内的火焰直接烘烤而烧损,通常在塞好陶瓷纤维绳之后,在空隙表面(深度1cm)再勾满一层精矿粉灰浆,以避免炉口冒烟现象。由于常规勾缝方法需攀爬炉柱,采用砌筑灰铲一点一点勾缝,危险性大,勾缝质量也无法做到统一严实平整,极易造成漏勾的情况,引起焦炉投产后炉口冒烟的现象,对环境污染大。

3.鉴于此,目前亟需发明一种焦炉炭化室炉口垂直缝勾缝装置及方法,将常规一点一点的勾缝方式转变为模块化勾缝方式,确保勾缝质量,降低劳动强度,提高工作效率。

技术实现要素:

4.本发明要解决的技术问题在于针对上述现有技术存在的不足,提供一种焦炉炭化室炉口垂直缝勾缝装置及方法,通过驱动机构对压浆机构进行挤压,将精矿粉灰浆挤入到保护板与焦炉燃烧室砌体的炉肩空隙以及炉门框与保护板之间的空隙,完成焦炉炭化室炉口垂直缝勾缝任务,确保了勾缝质量,降低了劳动强度,提高了工作效率。

5.本发明为解决上述提出的技术问题所采用的技术方案为:

6.一种焦炉炭化室炉口垂直缝勾缝装置,所述垂直缝勾缝装置包括驱动机构和对称安装于所述驱动机构左右两侧的压浆机构;所述压浆机构包括压浆槽、压浆板、导向槽和压杆,所述压浆槽为一侧开口的结构,压浆槽另一侧固定安装若干所述导向槽,所述压浆板设置于压浆槽内,所述压杆设置于所述导向槽的端部,所述导向槽包括直段和弧形段,直段和弧形段导向槽内依次设置相互铰接的直连杆和弧连杆,所述直连杆与所述压杆连接,所述弧连杆与所述压浆板连接;所述驱动机构与所述压杆连接,压杆受驱动机构驱动,推动直连杆在导向槽直段移动,驱动所述压浆板向保护板与焦炉燃烧室砌体的炉肩空隙或炉门框与保护板之间的空隙挤压精矿粉灰浆,弧连杆受导向槽导向,带动压浆板向上或向下移动,实现压浆板对精矿粉灰浆的收光。

7.上述方案中,所述驱动机构包括菱形联杆结构、导向管、支架和驱动手柄;所述菱形联杆结构包括四个联杆、两个连接座和两个万向节,四个联杆的前后两个交点分别通过两个连接座实现铰接,四个联杆的左右两个交点分别通过两个万向节实现铰接,所述万向节同时与对应的压杆相连;两个连接座之间通过所述导向管进行连接,所述导向管的后端

设置所述支架,支架两端对称设置两个所述驱动手柄;按压驱动手柄时,驱动手柄前端向上驱动,从而缩小两个连接座的距离,使菱形联杆结构的两侧对压杆进行驱动。

8.上述方案中,所述万向节包括两个固定端和中间连接的球体结构,所述两个固定端分别与所述联杆和压杆铰接。

9.上述方案中,所述连接座中心为套管,套管两侧设有耳板,所述支架两端插在套管内,所述联杆通过销轴与所述耳板铰接。

10.上述方案中,所述驱动手柄从前至后依次包括曲杆、直杆和手柄,曲杆和直杆的交汇处通过销轴安装在所述支架上。

11.上述方案中,所述导向槽的直段处设有限位板,限位板与压杆之间设有弹簧,当压杆受驱动机构驱动时,弹簧压缩,压浆板移动至压浆槽口处;当压杆不受驱动机构驱动时,弹簧复位,压浆板恢复至压浆槽最底处。

12.上述方案中,所述驱动机构沿压杆长度方向设置多个,多个驱动机构之间通过连接杆相连,实现同步驱动。

13.相应的,本发明还提出一种焦炉炭化室炉口垂直缝勾缝方法,该方法采用上述焦炉炭化室炉口垂直缝勾缝装置进行,包括以下步骤:

14.步骤1、检查保护板与焦炉燃烧室砌体的炉肩空隙和炉门框与保护板之间的空隙,将空隙深度控制在≥1cm范围,对凸起的陶瓷纤维绳进行调整;

15.步骤2、按成分配比配置精矿粉灰浆,然后将精矿粉灰浆抹入到垂直缝勾缝装置的压浆槽内;

16.步骤3、将垂直缝勾缝装置两侧的压浆槽分别对准保护板与焦炉燃烧室砌体的炉肩空隙或炉门框与保护板之间的空隙;

17.步骤4、操作驱动机构对其两侧的压杆进行驱动,推动直连杆在导向槽直段移动,驱动压浆板向保护板与焦炉燃烧室砌体的炉肩空隙或炉门框与保护板之间的空隙挤压精矿粉灰浆,弧连杆受导向槽导向,带动压浆板向上或向下移动,实现压浆板对精矿粉灰浆的收光;

18.步骤5、重复步骤2至步骤4逐步完成其它保护板与焦炉燃烧室砌体的炉肩空隙或炉门框与保护板之间的空隙的勾缝任务。

19.本发明的有益效果在于:

20.1、本发明的一种焦炉炭化室炉口垂直缝勾缝装置及方法,主要通过驱动机构对压浆机构进行挤压,将精矿粉灰浆挤入到保护板与焦炉燃烧室砌体的炉肩空隙以及炉门框与保护板之间的空隙,完成焦炉炭化室炉口垂直缝勾缝任务。本发明方法避免了常规勾缝方法需攀爬炉柱,采用砌筑灰铲一点一点勾缝,危险性大,勾缝质量也无法做到统一严实平整,极易造成漏勾,引起焦炉投产后炉口冒烟的现象,对环境污染大的问题,确保了勾缝质量,降低了劳动强度,提高了工作效率。

21.2、本发明的压浆机构,由压浆槽、压浆板、导向槽、弧连杆、直连杆和压杆组成,导向槽包括直段和弧形段,压杆受驱动机构驱动,推动直连杆在导向槽直段移动,驱动压浆板向保护板与焦炉燃烧室砌体的炉肩空隙或炉门框与保护板之间的空隙挤压精矿粉灰浆,弧连杆受导向槽导向,带动压浆板向上移动,实现压浆板对精矿粉灰浆的收光,较好的完成勾缝工作,减少了在攀爬炉柱的危险性。

22.3、本发明的驱动机构,采用菱形联杆结构、通过对菱形联杆结构的两侧压缩对压杆进行驱动。菱形联杆结构的两侧通过万向节与压杆连接,万向节分为两个固定端和中间连接的球体结构,使压浆机构符合焦炉燃烧室砌体的垂直度和炉肩的倾斜角度,同时也满足驱动机构的倾斜角度。

附图说明

23.下面将结合附图及实施例对本发明作进一步说明,附图中:

24.图1是本发明焦炉炭化室炉口垂直缝勾缝装置的实施部位示意图;

25.图2是保护板与焦炉燃烧室砌体的炉肩空隙以及炉门框与保护板之间的空隙部位示意图;

26.图3是本发明焦炉炭化室炉口垂直缝勾缝装置的第一实施例的整体结构示意图;

27.图4是图3所示垂直缝勾缝装置的驱动机构的俯视图;

28.图5是图3所示垂直缝勾缝装置的正视图;

29.图6是图3所示垂直缝勾缝装置的压浆板压下示意图;

30.图7是图3所示垂直缝勾缝装置的弧连杆向前和向上支撑压浆板压下勾缝和收光示意图;

31.图8是本发明焦炉炭化室炉口垂直缝勾缝装置的第二实施例的整体结构示意图;

32.图9是图8所示垂直缝勾缝装置的驱动机构整体驱动示意图。

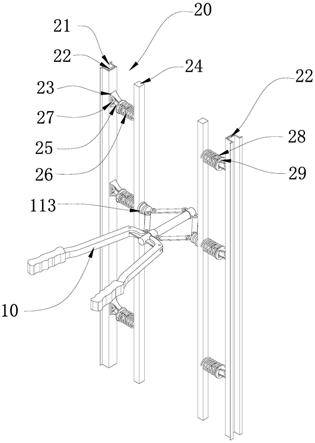

33.图中:100、垂直缝勾缝装置;10、驱动机构;11、菱形联杆结构;111、联杆;112、连接座;113、万向节;12、导向管;13、支架;14、驱动手柄;141、曲杆;142、直杆;143、手柄;15、底板;20、压浆机构;21、压浆槽;22、压浆板;23、导向槽;24、压杆;25、弧连杆;26、直连杆;27、耳板;28、弹簧;29、限位板;

34.210、炭化室;220、燃烧室;221、炉肩;230、第一勾缝槽;240、第二勾缝槽;

35.301、保护板;302、炉柱;303、炉门框。

具体实施方式

36.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

37.如图1

‑

7所示,为本发明第一实施例提供的一种焦炉炭化室炉口垂直缝勾缝装置100,包括驱动机构10和对称安装于驱动机构10左右两侧的压浆机构20,通过驱动机构10对其两侧的压浆机构20进行挤压,将精矿粉灰浆挤入到保护板301与焦炉燃烧室220砌体的炉肩空隙(即第一勾缝槽230)以及炉门框303与保护板301之间的空隙(即第二勾缝槽240)中。

38.压浆机构20,包括压浆槽21、压浆板22、导向槽23和压杆24。压浆槽21为一侧开口的c形结构,压浆槽21另一侧固定安装多个导向槽23。压浆板22设置于压浆槽21内,压浆板22与压浆槽21底面相匹配。压杆24设置于导向槽23的端部,导向槽23包括直段和弧形段,直段和弧形段导向槽23内依次设置相互铰接的直连杆26和弧连杆25,直连杆26与压杆24通过销轴连接,弧连杆25与压浆板22通过销轴和耳板27连接。驱动机构10与压杆24连接,压杆24受驱动机构10驱动,推动直连杆26在导向槽23直段移动,驱动压浆板22向保护板与焦炉燃烧室砌体的炉肩空隙或炉门框与保护板之间的空隙挤压精矿粉灰浆,弧连杆25受导向槽23

导向,带动压浆板22向上移动,实现压浆板22对精矿粉灰浆的收光。

39.进一步优化,导向槽23的直段处设有限位板29,限位板29与压杆24之间设有弹簧28,当压杆24受驱动机构10驱动时,弹簧28压缩,压浆板22移动至压浆槽21口处;当压杆24不受驱动机构10驱动时,弹簧28复位,压浆板22恢复至压浆槽21最底处。

40.进一步优化,导向槽23的弧形段和弧连杆25也可以设计为向下弯曲,对应的,当受到驱动时,弧连杆25带动压浆板22向下移动。

41.驱动机构10,包括菱形联杆结构11、导向管12、支架13和驱动手柄14。菱形联杆结构11包括四个联杆111、两个连接座112和两个万向节113,四个联杆111的前后两个交点分别通过两个连接座112实现铰接,四个联杆111的左右两个交点分别通过两个万向节113实现铰接。万向节113同时与对应的压杆24相连。两个连接座112之间通过导向管12进行连接,导向管12的后端设置支架13,支架13两端对称设置两个驱动手柄14,按压驱动手柄14时,驱动手柄14前端向上驱动,从而缩小两个连接座112的距离,使菱形联杆结构11的两侧对压杆24进行驱动。

42.进一步优化,万向节113包括两个固定端和中间连接的球体结构,两个固定端分别与联杆111和压杆24铰接。菱形联杆结构11的两侧通过万向节113与压杆24连接,使压浆机构20符合焦炉燃烧室砌体的垂直度和炉肩的倾斜角度,同时也满足驱动机构10的倾斜角度。本实施例中,压浆板22与压浆槽21长1000mm,驱动机构10位于压浆槽21高度的600mm处,压浆槽21受重力作用能自然保持垂直。

43.进一步优化,连接座112中心为套管,套管两侧设有耳板,支架13两端插在套管内,联杆111通过销轴与耳板铰接。

44.进一步优化,驱动手柄14从前至后依次包括曲杆141、直杆142和手柄143,曲杆141和直杆142的交汇处通过销轴安装在支架13上。两个直杆142逐渐聚拢时分别以支架13上的销轴为圆心改变角度,使曲杆141向前驱动,进一步缩小两个连接座112的距离,使菱形联杆结构11的两侧对压杆24进行驱动。

45.进一步优化,菱形联杆结构11后部的连接座112套管两侧还设有底板15,以便增大曲杆141向上驱动的接触面。

46.如图8

‑

9所示,为本发明第二实施例提供的一种焦炉炭化室炉口垂直缝勾缝装置100,本实施例与第一实施例的区别在于,驱动机构10沿压杆24长度方向设置多个,多个驱动机构10之间通过连接杆相连,实现同步驱动,从而增大压浆板22的驱动范围。

47.相应的,本发明还提出一种焦炉炭化室炉口垂直缝勾缝方法,该方法采用上述焦炉炭化室炉口垂直缝勾缝装置100进行,包括以下步骤:

48.步骤1、检查保护板与焦炉燃烧室砌体的炉肩空隙和炉门框与保护板之间的空隙,将空隙深度控制在≥1cm范围,对凸起的陶瓷纤维绳进行调整;

49.步骤2、按成分配比配置精矿粉灰浆,然后将精矿粉灰浆用灰铲抹入到垂直缝勾缝装置100的压浆槽21内;

50.步骤3、将垂直缝勾缝装置100两侧的压浆槽21分别对准焦炉燃烧室砌体的炉肩空隙或炉门框与保护板之间的空隙,压浆槽21受到重力作用,以万向节113为圆心自然保持垂直,然后手动调节压浆槽21俯视倾斜角度,使压浆槽21与炉肩或炉门框贴合;

51.步骤4、按压手柄143,使驱动机构10的两个直杆142逐渐聚拢,分别以支架13上的

销轴为圆心改变角度,使曲杆141向前驱动,进一步缩小两个连接座112的距离,使菱形联杆结构11的两侧对压杆24进行驱动,推动直连杆26在导向槽23直段移动,驱动压浆板22向保护板与焦炉燃烧室砌体的炉肩空隙或炉门框与保护板之间的空隙挤压精矿粉灰浆,弧连杆25受导向槽23导向,带动压浆板22向上或向下移动,实现压浆板22对精矿粉灰浆的收光;

52.步骤5、重复步骤2至步骤4的方法逐步完成其它保护板与焦炉燃烧室砌体的炉肩空隙或炉门框与保护板之间的空隙的勾缝任务。

53.每个燃烧室砌体一侧的保护板与焦炉燃烧室砌体的炉肩空隙和炉门框与保护板之间的空隙各一条,本装置可同时完成一个炭化室两侧即两个燃烧室的单侧保护板与焦炉燃烧室砌体的炉肩空隙或炉门框与保护板之间的空隙勾缝,现阶段通用脚手架每层约2m高,则每层需勾四次,即可完成一个炭化室的保护板与焦炉燃烧室砌体的炉肩空隙和炉门框与保护板之间的空隙勾缝任务。

54.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。