由使含碳材料气化和重整生产合成气

1.相关申请的交叉引用

2.本技术要求来自2019年4月12日提交的美国临时申请第62/833,158号的优先权,其内容通过引用整体并入本文。

技术领域

3.提供了将含碳材料转化为合成气的方法,所述方法包括:使含碳材料气化,根据颗粒尺寸和密度对粗合成气进行分级,以及对经分级的粗合成气进行重整。

背景技术:

4.合成煤气(synthesis gas),也称为合成气(syngas),是一种主要包含一氧化碳(co)、二氧化碳(co2)和氢气(h2)的燃料气体混合物。当合成气为期望的产品时,也可以通过改变操作温度而使其包含甲烷(ch4)。

5.合成气可以由许多来源包括生物质或实际上任意含碳材料通过与蒸汽(蒸汽重整)、二氧化碳(干重整)、空气(部分氧化)、氧气(部分氧化)或所列反应物的任意混合物反应来生产。合成气是用于生产例如氢气、氨和甲醇的关键中间资源。合成气在内燃机中以及在作为可再生能源方面的利用是持续、广泛的研究。

6.含碳材料是指包含“碳”原子的任意气体、液体或固体。在大多数情况下,这些原子可以来源于植物或动物及其衍生物,或者来源于化石燃料及其衍生物。含碳材料的实例包括但不限于市政固体废物(municipal solid waste,msw);工业、商业和公共机构废物(industrial,commercial,and institutional waste,ic&i);建筑和拆除废物(construction and demolition waste,c&d);任意石油产品;塑料;均质生物质和/或非均质生物质。

7.将含碳材料和废物转化为合成气可以用气化技术来实现。合成气可以通过使含碳原料气化来生产。气化提供了粗合成气,所述粗合成气包含杂质例如氨(nh3)、硫(如硫化氢(h2s)和硫化羰(cos))、氯(如hcl)、挥发性金属、芳族焦油(nbtx;萘、苯、甲苯和二甲苯)、焦油(包括hap)、细粉灰分(呈包含金属和金属盐的颗粒形式)、床料、以及炭(通常大于0.001mm并且包含金属、盐且主要包含碳的固体颗粒)。然而,这样的杂质限制了合成气在没有清洁过程的情况下用作燃料或用于合成其他有用材料的能力。

8.例如,当使用合成气来生产甲醇时,合成气在催化剂的存在下在压力下反应。由于使含碳原料气化而产生的粗合成气中的杂质可能使催化剂中毒或失活。

9.存在许多类型的已经存在并且用于各种工艺的气化器设备,包括等离子体辅助气化工艺、分段气化工艺和/或间接气化工艺。其他实例包括固定床气化器、移动床气化器、流化床气化器、循环流化床气化器和气流床气化炉。气流床气化炉通常在比其他气化器更高的出口温度下工作。气流床气化炉产生具有比任意其他类型的气化器更少的残留炭和焦油的合成气,并且使原料矿物材料熔融成玻璃状材料。气流床气化炉的一个缺点为固体材料进料准备的限制。在气流床气化炉中通常采用两种形式的进料:用输送气体(气动输送)或

机械装置注入非常细的颗粒,或者注入由非常细的固体制成的液

‑

固浆料。

10.未处理的废物和许多未处理的生物质材料需要大量研磨和/或预处理以实现细颗粒进料尺寸。此外,大多数类型的废物、生物质、非煤类含碳固体材料和/或极低密度材料产生松散的进料,而不是细碎的颗粒。接受的是,废物和生物质可以经历粉碎和/或研磨过程,所述粉碎和/或研磨过程产生比气流床气化炉所需的颗粒大许多数量级的粗尺寸颗粒。

11.气流床气化炉的另一个问题是在反应器中的停留时间短,为数秒至少于一秒。这需要窄的较低范围的原料颗粒尺寸/密度分布,否则这样的原料向合成气的转化效率将会低,从而导致在生产的合成气中产生更多不期望的炭和焦油。

12.当进料由“难以精细研磨”的含碳原料组成时,产生块、线、毛发状纤维和/或绒毛,这导致颗粒尺寸分布变宽并降低颗粒尺寸/密度分布的均匀性。这样的均匀性的降低导致气流床气化炉中的非均质的进料和降低的转化效率。

13.此外,公知流化床气化器以及在一定程度上循环流化床气化器能够处理数毫米至数厘米范围内的异质颗粒尺寸进料,避免了气流床气化炉的进料研磨问题。根据原料的矿物含量,特别是碱含量,这些组分的软化在750℃至900℃之间发生。这与流化介质产生团聚以及在流化介质内产生团聚,迫使那些类型的气化器在较低温度下运行以避免软化范围状态。实际上,除了气流床气化炉之外,所有其他类型的气化系统都在相对低的合成气出口温度下运行,从而产生大量的炭和焦油,并降低向合成气的总体碳转化。

14.与例如煤气化相比,来自废物和生物质的含碳材料的主要挑战为原料中存在的碱和惰性组分的量、类型和可变性。废物和生物质含碳材料包含多种碱,并且量通常比煤原料大多于一个数量级。公知这些碱对气流床气化炉设计中使用的传统厚耐火材料具有侵蚀性。因此,用于煤气化的厚耐火衬里的气流床气化炉需要每一至两年进行更换。据估计,对于废物和生物质,相同的耐火设计将持续不到数月,从而不可持续地增加运行成本并降低工厂运行可行性。

15.或者,气流床气化炉还可以带有冷却壁膜设计,也称为“膜壁设计”。冷却壁膜设计由成型为形成反应器高温反应区的水管管道组成。在该高温区的内表面侧上存在许多柱螺栓和一层相对薄的耐火衬里层。冷却壁膜冷却反应器的内部耐火表面并在原位冷冻一些熔融矿物,从而保护冷却壁膜免受在冷冻层顶部流动的液体熔融矿物的影响。这类气化器用于煤工业中。然而,其是为窄范围的惰性矿物粒径而设计的。较大的颗粒(例如来自生物质废物的颗粒)没有时间并且仅部分熔融,从而产生完全熔融的矿物与未熔融的矿物固体颗粒的混合物。这种混合物具有差且高度可变的流动性,导致难以将矿物从反应器中排出,并增加了堵塞出渣口或其他除去设备的风险。

16.与具有相对窄范围的颗粒密度/尺寸的煤原料相反,生物质、废物和两者的混合物具有非常宽范围的粒径和堆积密度。如从表1可以看出,对于相同的质量,不同生物质、废物和聚集体的颗粒尺寸可以产生约从1直至800范围内的颗粒表观直径比。如果将这样的宽范围的材料筛分为特定的颗粒尺寸直径,则具有相同直径的颗粒的质量比将为1至800。将这样范围的原料密度进给到气流床气化炉中导致碳至合成气效率的不均匀性,并且使本文所述的固体/熔融矿物颗粒问题变差。因此,仅当颗粒尺寸小(在微米范围内)时并且当质量、颗粒尺寸分布和残留矿物含量均匀时,气流床气化炉可以在高温下运行并处理熔融矿物。

17.表1

18.不同材料的平均典型密度

19.材料密度(kg/m3)发泡聚苯乙烯11聚膜絮凝物(塑料膜绒毛)32经研磨的软木80rdf绒毛100msw绒毛175木屑320木质丸粒450煤粉640焦油1150砂&砾石1750氧化铝颗粒密度3000铜颗粒密度8960青铜粒9440

20.美国专利第8,137,655号描述了使含碳材料在流化床中气化以及在稀相空间和/或单独的容器中进行二次重整过程的方法,从而消除750℃至900℃的流化床软化点温度极限的瓶颈。通过其中描述的方法观察到的问题之一是第二温度极限的限制,该第二温度极限由产生可以在气化器壁和稀相空间的排气管上团聚的液体矿物液滴的液化温度极限组成。根据进给的矿物和碱的性质,该第二温度极限在900℃至1100℃的范围内。在美国专利第8,137,655号中,重整在最高1200℃下,主要在约1000℃下进行。高于这些温度,气化器需要被设计为处理熔融矿物,例如如上文所述的具有其限制的气流床气化炉。

21.美国专利第5,900,224号公开了用于通过以下过程处理废物的方法:使用旋转式流化床反应器然后使用涡流式高温燃烧器进行气化以产生合成气,并通过水煤气变换反应使合成气co和h2o反应生成co2和h2并除去co2以最终合成氨。这种方法虽然集中于h2/nh3生产而不是h2、co和co2,但没有考虑到上文所述的与宽范围的颗粒密度和尺寸相关的问题来执行操作或具有优化碳的转化和矿物熔融的装置。此外,没有提及或教导将允许处理具有高碱含量的原料的装置。

22.考虑到实际可用的技术,不可能以高的碳至合成气转化效率使经过精细研磨的含碳材料气化。

23.因此,仍然需要提供这样的装置和/或方法:其用于以高的碳至合成气的转化使经过精细研磨的含碳材料气化,同时产生具有非常低的炭和焦油残留物的合成气,并且同时处理熔融矿物。

技术实现要素:

24.本公开内容的一个目的是提供将含碳材料转化为合成气的方法,所述方法包括:使含碳材料在流化床中气化,产生粗合成气;在分级粒径装置中根据颗粒气动速度对粗合成气进行分级,产生经分级的粗合成气;将经分级的颗粒粗合成气引入热重整器/气流床气化炉中;以及在高于矿物熔点的温度下对所述经分级的粗合成气进行重整,产生合成气。

25.在一个实施方案中,分级粒径装置为稀相空间扩大器(freeboard enlargement)、旋风分离器、多孔罩、螺旋列板、纵向板条、过滤器、级联冲击器、气动分级器、或其任意组合。

26.在另一个实施方案中,通过进料系统将含碳材料进给至流化床反应器。

27.在又一个实施方案中,流化床反应器包含选自氧化铝、石灰石、白云石、砂、橄榄石、无烟煤、脱硫石油焦炭、或其以任意比例的组合的流化床材料。

28.在另一个实施方案中,使用流化剂来加热流化床反应器并进给氧气以帮助使含碳材料气化。

29.在一个实施方案中,流化剂为空气、氧气、二氧化碳、氮气、蒸汽、或其以任意比例的任意组合。

30.在另一个实施方案中,含碳材料在约450℃至约800℃的温度下气化。

31.在一个实施方案中,含碳材料在约500℃至约700℃的温度下气化。

32.在又一个实施方案中,在热重整器中对经分级的颗粒粗合成气进行重整。

33.在又一个实施方案中,重整操作温度为约1200℃至约2000℃。

34.在另一个实施方案中,将空气、氧气、二氧化碳、氮气、蒸汽、或其以任意比例的任意组合进给至重整器以提高重整器的温度。

35.在另一个实施方案中,在约1200℃至约1800℃的温度下对经分级的粗合成气进行重整。

36.在一个实施方案中,重整器包括冷却壁膜。

37.在另一个实施方案中,冷却壁膜由用钉头管(studded pipes)制成。

38.在又一个实施方案中,含碳材料以至少78%的碳转化率,优选以至少90%的碳转化率,更优选以至少96%的碳转化率转化为合成气。

39.在一个实施方案中,含碳材料为包含碳的液体、固体和/或气体。

40.在一个实施方案中,含碳材料为生物质。

41.在另一个实施方案中,生物质为均质生物质、非均质生物质、异质生物质、城市生物质、或其组合。

42.在一个实施方案中,均质生物质来自针叶树、落叶树、农业物料、初级污泥、废弃烹饪油、荔枝果皮或馏余物(stillage,酒糟)。

43.在另一个实施方案中,非均质生物质来自混合森林残留物或混合树木残留物。

44.在又一个实施方案中,含碳材料其中含碳材料包括塑料、金属、无机盐、有机化合物、工业废物、回收设施废料、汽车破碎物、市政固体废物、ici废物、c&d废物、垃圾衍生燃料(rdf)、固体回收燃料、污水污泥、废木质电线杆、木质铁路枕木、木材、轮胎、合成纺织品、毛毡、合成橡胶、化石燃料或石油化学品来源的材料、发泡聚苯乙烯、挡板絮状物、建筑木质材料、或其任意组合。

45.还提供了将含碳材料转化为化学品的方法,所述方法包括:使含碳材料在流化床中气化,产生粗合成气;在分级粒径装置中根据颗粒气动速度对粗合成气进行分级,产生经分级的粗合成气;将所述经分级的颗粒粗合成气引入热重整器中;在高于矿物熔点的温度下对所述经分级的粗合成气进行重整,产生合成气;以及将所述合成气在甲醇反应器中转化为甲醇,产生甲醇。

46.在一个实施方案中,所述方法还包括以下步骤:使甲醇与一氧化碳(co)在羰基化反应器中反应生成乙酸甲酯;将乙酸甲酯进给至氢解反应器中并使乙酸甲酯与氢气(h2)反应,产生乙醇、甲醇、乙酸乙酯、或其组合。

附图说明

47.现在将对附图进行参照。

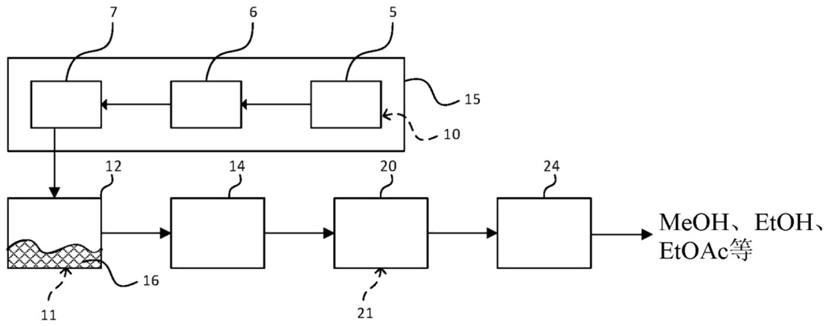

48.图1示出了生产合成气的过程的框图视图。

49.图2示出了根据一个实施方案的生产合成气的过程的示意图。

50.图3是如本文所述的重整器的冷却壁膜表面上的柱螺栓的图。

51.图4呈现了具有不同直径和密度的颗粒的极限速度等值曲线。

52.图5呈现了对于一组特定的运行条件,将不同直径和密度的炭颗粒完全转化为合成气所需的停留时间等值曲线。

53.图6呈现了在不同操作温度以及0.5秒、2秒和5秒的停留时间下图5在图6上的叠加。

54.图7示出了显示出在1050℃对1300℃下来自重整的提高的向合成气转化的性能的柱状图。

具体实施方式

55.提供了用于制备、处理含碳材料并以高的碳至合成气转化率将含碳材料转化为合适的合成气的方法。为了实现该目的,所述方法包括在流化床气化器中在低至足以避免团聚问题的温度下使含碳材料气化以形成粗合成气。粗合成气是在低温下气化时产生的合成气。粗合成气包括添加有炭、床料、矿物质颗粒、焦油以及许多气态、液体和固体石油类产品的合成气。之后,通过流化夹带将粗合成气从流化床区输送至分级粒径装置。

56.如图1所示,在进料系统15的帮助下将含碳材料10引入流化床气化器16中。气化器12利用流化剂11将含碳材料10转化为粗合成气。将包括宽范围的颗粒直径/密度的粗合成气引入到分级粒径装置14中,所述分级粒径装置14将颗粒分选成适合粗合成气热重整器20的设计。在高温下将经分级的粗合成气和氧化剂21引入粗合成气热重整器20中,以将粗合成气重整为主要包含小浓度的h2、co、co2、h2o和其他化合物的重整合成气。使重整合成气经历水和/或化学和/或物理洗涤阶段24以除去污染物,以产生进一步用作燃料、发电、醇合成(meoh、dme、etoh等)、烃合成和其他用途的清洁合成气。

57.还包括的是由如本文所述的合成气形成其他产物,例如费托(fischer

‑

tropsch)燃料、费托至烯烃(fischer

‑

tropsch to olefin,fto)合成物。

58.在该实施方案中,通过由以下三个步骤组成的系统将含碳材料10进给至气化器12:加压5、流量控制6和进给7。每个步骤可以由不同设备进行。作为实例,所使用的典型类型的设备为锁式料斗、输送机和/或螺杆。

59.流化床16包含合适的流化床材料,例如但不限于氧化铝、石灰石、白云石、砂、橄榄石、无烟煤、脱硫石油焦炭、及其以任意比例的任意组合。

60.将包括空气、氧气、二氧化碳、氮气、蒸汽、或其以任意比例的任意组合的流化剂11输送到气化器12中。空气通常用于启动以加热气化器,氧气

‑

蒸汽通常在正常运行期间使

用,从而使氮气含量和合成气稀释效果最小化以用于下游催化转化。可以将流化剂预热例如至处于或低于床温的温度,以使蒸汽冷凝最小化并且还促进气化器12中较高的合成气产率。关于温度控制调节最终氧化剂浓度以保持气化器流化床温度(例如450℃至800℃)。

61.在一个实施方案中,使流化床气化器12在约650℃和0.1巴至70巴下运行。在另一个实施方案中,使气化器12在不超过750℃的温度下以及在不超过10巴的压力下运行。在一个非限制性实施方案中,材料10在不超过725℃的温度下气化。在另一个非限制性实施方案中,材料10在不超过700℃的温度下气化。在一个非限制性实施方案中,材料10在不超过4巴的压力下气化。

62.设定该温度以避免在略高于该点发生的在床内的盐熔融/团聚并允许含碳材料向粗合成气的良好的热转化和脱挥发分。总反应可以表示为:

63.c

n

h

m

+n/2o2→

nco+m/2h264.因此,该反应代表用于生产co和h2的整体放热反应。需要氧化反应来供应热以补偿吸热反应/转化例如水蒸发等。这意味着通过氧化反应也产生一些co2和h2o。在材料10中存在其他元素例如产生hcl的氯以及产生h2s和cos的硫的情况下发生其他次要反应。当材料10中存在氮时还形成hcn、n2和nh3。

65.如本文所述并且在图2中示出的流化床气化器12包括分级粒径装置14。分级粒径装置14由气化器12的稀相空间区组成。在一个实施方案中,以使得根据密度、颗粒尺寸和形状对从床区16夹带的颗粒进行分级这样的方式调节稀相空间区形状的设计。通过其扩大的直径驱动的稀相空间将充当气动颗粒分级粒径装置。如本文中所涵盖的,分级粒径装置可以为稀相空间扩大器、旋风分离器、多孔罩、螺旋列板、纵向板条、过滤器、级联冲击器、气动分级器、或其任意组合。

66.气动极限速度小于分级粒径装置的实际速度的低密度的大颗粒将被夹带。气动极限速度大于实际分级粒径装置实际速度的非常高密度的小颗粒将不会被夹带并且将落回到流化床16中以进一步气化。对于特定的颗粒形状,图4呈现了对不同的直径和密度值的气动极限速度的等值曲线,示出了任意气动分级粒径装置的分离效果。分离不是仅基于颗粒尺寸或质量,其是颗粒尺寸、质量和形状的组合。当高度致密的小颗粒可能落回流化床中时,具有低密度的较大多孔颗粒可能被夹带。该气动分级粒径装置被调节为匹配使后续步骤的碳转化效率最大化所需的期望的分级粒径/密度/形状。

67.对于特定的操作参数和颗粒类型,图5呈现了在粗合成气热重整器内将包含碳的颗粒完全转化为合成气所需的时间等值曲线。在该图中,对于任意等值曲线,将位于曲线的左侧和/或下方的任意颗粒将被完全转化。如所示,所需的转化时间不仅与颗粒直径或密度成正比,而且与直径和密度的组合成正比。这表明需要调节粗合成气内夹带的颗粒以实现提高碳转化率的经截止分级的粗合成气。

68.对于特定的操作参数和颗粒类型,图6呈现了图5在图4上的结合。宽的灰色条纹代表对于一系列高温操作设定点以及对于不同的颗粒直径和密度的粗合成气热重整器转化时间0.5秒、2秒和5秒(秒)。等值曲线代表对于不同的直径和密度的气动极限速度。如所示,对于任意给定的直径和密度,以秒为单位的转化曲线和以m/秒为单位的气动极限速度二者非常匹配。作为一个实例,当添加气动分级粒径装置以将气动极限速度高于0.5m/秒的颗粒保留在流化床中时,停留时间为0.5秒的重整器的设计将具有更高的向重整合成气的转化。

这允许直径0.4mm且500kg/m3的颗粒以及直径0.2mm且1500kg/m3的颗粒被完全转化。直径0.4mm且1500kg/m3的颗粒落回到床中,防止太大/太致密的颗粒进入粗合成气热重整器,病因此无法被完全转化。

69.然后将经分级的粗合成气引入合成气热重整器20中。合成气热重整器20被设计成在高于惰性组分和盐软化点的高温下运行,处理熔融矿物并将这种熔融矿物排放到冷却区中以将其提取。

70.然后使经分级的粗合成气流向合成气热重整器20,在合成气热重整器20中将纯氧21进给到重整器20的上部,从而将温度提高到高于矿物熔点,通常>1200℃,并增强重焦油、炭、芳族化合物和甲烷等向额外的co和h2的热转化。在一个实施方案中,将空气、氧气、二氧化碳、氮气、蒸汽或其以任意比例的任意组合进给至重整器中以提高重整器的温度。

71.夹带的固体在重整器20的运行温度下熔融,并且其作为细液滴被夹带在合成气中并通过在固化材料的外层上产生缓慢流动的熔融材料的膜而积聚在壁上。如图3所示,在一个实施方案中,本文所述的重整器20包括由用柱螺栓连接的冷却管22制成的冷却壁膜。在该阶段,热合成气混合物和熔融固体二者均是腐蚀性的,并且所提及的在重整器的壁上形成固体层充当保护屏障。在一个实施方案中,通过在冷却壁膜22中循环高压锅炉水来保持该层,因此为第一层提供足够的冷却以将其保持为固体形式。

72.此时,总的向合成气的碳转化达到90%至>99%转化。最终的合成气组成可以根据操作温度和原料/材料10组成而改变。因此,提供了用于如图7所示显著提高总的碳向合成气的转化率的方法,其中与当例如在1050℃下进行重整时期望的物质co、co2和h2获得的流速相比,按照本文所述的方法显著提高了这样的物质的比率。此外,使不期望的物质例如ch4最小化。

73.通过本文所述的方法生产的所得合成气具有低的炭、焦油、hap、苯酚和其他石油类副产物。所提供的方法具有90%至>99%的高碳转化效率,可以处理粗绒毛、细绒毛或粗磨材料至细磨材料。另外地,所述方法可以处理熔融矿物,优化为高温气化区准备的原料的尺寸/密度并使颗粒尺寸/密度范围最小化以优化转化和熔融矿物流动性。

74.本文涵盖的含碳材料可以为可以根据一个实施方案气化的富含生物质的材料,并且包括但不限于均质富含生物质的材料、非均质富含生物质的材料、异质富含生物质的材料和城市生物质。含碳材料也可以为富含塑料的残留物或包含碳的任意废物/产品/气体/液体/固体。其也可以为任意类型的煤和衍生物,例如石油焦炭、石油产品&副产品、废油、油性燃料、碳氢化合物和焦油。

75.均质富含生物质的材料为来自单一来源的富含生物质的材料。这样的材料包括但不限于来自单一物种的针叶树或落叶树的材料、来自单一物种的植物(例如干草、玉米或小麦)的农业物料、或例如来自木浆和木屑的初级污泥。其也可以为来自精制的单一来源例如废弃烹饪油、荔枝果皮或从玉米至甲醇副产物的馏余物的材料。

76.非均质富含生物质的材料通常为从多于一个物种的植物中获得的材料。这样的材料包括但不限于来自混合物种的森林残留物,以及从去皮操作或锯木厂操作中获得的来自混合物种的树木残留物。

77.异质富含生物质的材料通常为包含生物质材料和非生物质材料例如塑料、金属和/或污染物(例如,化合物如无机盐或有机化合物中包含的硫、卤素或非生物质氮)的材

料。这样的异质富含生物质的材料的实例包括但不限于工业废物,回收设施废料,汽车破碎物和废物,化石和植物起源的城市生物质例如城市固体废物如垃圾衍生燃料(rdf)、固体回收燃料、污水污泥、轮胎、合成纺织品、毛毡、合成橡胶、发泡聚苯乙烯、聚膜絮状物等,可以用杂酚、五氯苯酚或砷酸铜铬处理的废木质电线杆和木质铁路枕木,以及可以包含以上化学品中的一者以及油漆和树脂的来自建筑和拆除操作的木材。

78.在一个实施方案中,含碳材料可以作为低密度绒毛rdf通过进料系统进给,从而通过仅对rdf绒毛进行部分预处理来降低原料的预处理的成本。在另一个实施方案中,含碳材料可以为颗粒尺寸为几毫米至许多厘米的低密度绒毛的混合物。在一个非限制性实施方案中,含碳材料可以呈具有或不具有低密度绒毛的高密度丸粒状形式。在另一个非限制性实施方案中,含碳材料可以为包含碳原子的固体、液体、气体或其以任意比例的任意组合。

79.在一个实施方案中,如本文所涵盖的,重整操作温度为约1200℃至约2000℃。因此,热重整温度高于矿物熔点,例如为约1200℃至1800℃,这增加了合成气和最终的醇的产率。在1300℃至1500℃下,如本文所述的热重整提供含碳物质至co、h2、co2和h2o的实际的完全转化,其中最终的合成气组成由水煤气变换(wgs)平衡驱动。

80.虽然使用如本文所述和涵盖的流化气化器和分级粒径装置,如本文所述在高于1200℃的温度下的热重整允许合成气转化和产率提高,其中甲烷、焦油和芳族焦油(nbtx;萘、苯、甲苯和二甲苯)实际完全转化,其中残留炭/未转化的碳被还原。

81.与如美国专利第8,137,655号中描述的气化(其中重整在最高1200℃下,主要在约1000℃下进行)相比,本文所述的方法允许如图7中报道的显著减少残留炭的量。

82.本文所述的方法允许实现至少78%至96%的高碳至合成气转化率。

83.热重整器20的出口处的合成气包含h2、co、co2和h2o。在如下所述的另外的加工之后,然后可以使通过本文所述的方法生产的所得清洁合成气经受进一步加工并转化为其他有用的产物例如化学品。特别地,涵盖本文所述的方法生产例如燃料,优选液体燃料以及大量的可再生化学品。本文涵盖的化学品的实例包括甲醇(meoh)、乙醇(etoh)、乙酸甲酯(meoac)和乙酸乙酯(etoac),如在例如wo2013/188949和wo2013/091067中描述的,其内容通过引用并入本文。

84.通常,生产清洁合成气的重整合成气工艺的清洁阶段24由硫除去、氨除去、氯除去、颗粒除去、二氧化碳除去和其他低痕量催化剂毒物除去步骤组成。本文涵盖的典型过程步骤为例如湿法水洗涤器、酸性气体洗涤器和固相保护床。

85.在上文描述的过程结束时产生的酸性气体主要由二氧化碳和硫化氢(h2s)组成。合成气需要清除这些酸性气体以保护下游催化剂免受硫中毒影响,并且满足最佳的co2纯度,以在工艺中重复使用。酸性气体除去可以使用酸性气体除去(agr)回路实现,所述酸性气体除去(agr)回路由在吸收塔中使用再生甲醇溶剂的逆流吸收组成。或者,可以使用其他系统用于酸性气体除去,例如胺洗涤器、selexol工艺、purisol工艺、碳酸丙烯酯溶剂等。

86.如本文所述,除了其他痕量的含硫化合物和含氮化合物,即硫化羰、二硫化碳等之外,agr还允许从合成气中除去h2s和co2。在吸收塔的出口处,合成气主要包含co、h2以及一些co2和痕量的硫化合物,并将合成气送至合成气保护床以除去剩余的硫化合物以及对合成催化剂有毒并且可以显著减少其有效寿命的羰基化合物和胂。

87.如上文所述,本文所述的方法可以经历进一步加工并且涵盖将合成气转化为化学

品。在一个实施方案中,清洁合成气可以在催化剂的存在下反应以产生甲醇。

88.然后将清洁合成气进给到甲醇反应器中。通常,甲醇反应器包含催化剂,例如氧化铜(cuo)催化剂和/或氧化锌(zno)催化剂,其中氢气、一氧化碳和二氧化碳在催化剂表面处结合并按照以下主要反应转化为甲醇:

[0089][0090][0091][0092]

通常,使合成气进入200℃至230℃下的甲醇反应器中。在一个实施方案中,使氢气、一氧化碳和二氧化碳在约100℃至约300℃的温度下反应。使来自合成气的氢气和一氧化碳在约250psi至约2000psi的压力下反应。

[0093]

作为一个实例,在乙醇生产过程中,可以使由甲醇反应器产生的甲醇与一氧化碳在羰基化反应器中按照以下反应进一步反应来生成乙酸甲酯:

[0094][0095][0096]

根据羰基化反应器积累,可以使过量的乙酸(ch3cooh)在单独的反应区中酯化。

[0097]

然后将生产的乙酸甲酯进给到氢解反应器中,其中使乙酸甲酯和氢气按照以下反应进行反应以形成乙醇和甲醇:

[0098][0099]

特别地,用于以上羰基化反应器和氢解反应器的一氧化碳和氢气是从合成气分离步骤中获得的,以产生可以用于其相应反应器中的富co流和富h2流。这样的合成气分离步骤包括例如已知的膜分离技术和/或低温co分离等。

[0100]

如本文所述,生产的合成气可以用于进一步加工至甲醇和/或乙醇生产。或者,产生的合成气可以用于发电和/或发热、碳氢化合物或添加类燃料(drop

‑

in fuel)生产(例如使用已知的费托工艺)、高级醇和/或化学品生产。

[0101]

虽然本公开内容已经结合其具体实施方案进行了描述,但是应理解,其能够进行进一步修改,并且本技术旨在涵盖如在本领域中已知的或惯例的范围内以及如可以应用如前文所述和如下所附权利要求的范围内的基本特征的任意改变、使用或修改,包括相对于本公开内容的这种偏离。