1.本实用新型涉及一种炉栅,具体是一种水封式锥形筒旋转炉栅。

背景技术:

2.生物质气化技术是生物质燃料在缺氧的条件下发生热化学反应,燃料进入气化炉后,在热量的作用下,析出表面水分,燃料干燥层区间的温度在200~300之间

°

,燃料自然落入裂解层300~400

°

进行干馏析出水蒸气、氢气、一氧化碳、甲烷、焦油以及其他碳氢化合物,燃料继续层层热解后剩余的木质炭与鼓风机送入的气化剂发生反应,同时释放大量的热支持燃料干燥、热解和后续的还原反应,温度可达到1000~1200

°

。

3.现有技术中,旋转炉栅与炉体之间具有转动间隙,长期运行时生物质炭难免聚集在中心筒周围增大了减速机阻力,且鼓风机送入的气化剂含的氧气从中心筒与炉底的间隙穿过生物质炭,氧气遇到炽热的炭瞬间着火造成防暴器向外窜水,存在安全隐患。

技术实现要素:

4.本实用新型的目的在于提供一种水封式锥形筒旋转炉栅,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种水封式锥形筒旋转炉栅,包括钢球托板以及转动安装在所述钢球托板上的中心筒,中心筒包括位于上段的圆台形筒体以及位于下段的直筒体,所述中心筒内固定安装有过风筒板,过风筒板上开设有过风孔,过风筒板的底部同轴固定安装有小风筒和大风筒,小风筒和大风筒之间通过过风板连接,所述过风板上同样开设有过风孔,所述小风筒的底部中轴位置的进气管上安装有旋转转头,所述大风筒的外筒壁具有向下延伸且底部开口的水封筒,还包括通过吊杆密封固定吊设在炉体底部的水封槽,水封筒的底部下沉至水封槽内,所述小风筒的外壁上安装有齿环,该齿环通过减速机驱动中心筒整体转动,所述中心筒上同轴固定安装有锥形筒,所述中心筒安装有与锥形筒连通的分风管,所述锥形筒上开设有排气孔。

7.作为本实用的进一步方案:所述排气孔位于锥形筒的筒面上并均匀分布并形成筒壁上的网眼。

8.作为本实用的进一步方案:所述锥形筒具有自上而下分布的多层向内收缩的环形台阶,该环形台阶使锥形筒形成塔形结构。

9.作为本实用的进一步方案:所述环形台阶的底部具有第二齿圈,所述排气孔环形开设在环形台阶面上。

10.作为本实用的进一步方案:所述钢球托板的圆筒与内环板之间环形设置有多个加强筋。

11.作为本实用的进一步方案:所述钢球托板的内环板上滚动设置有多个钢球,所述过风筒板转动架设在钢球上,所述过风筒板的筒部形成钢球的内侧限位壁。

12.作为本实用的进一步方案:所述大风筒和小风筒的内环壁上安装有多个加强板。

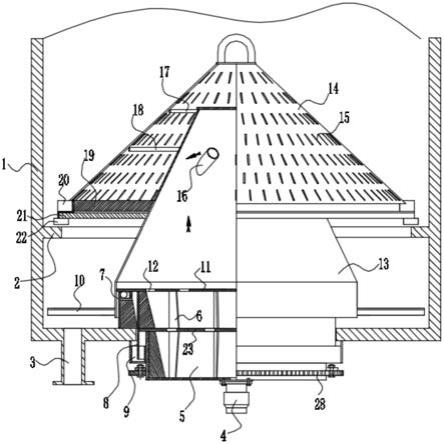

13.作为本实用的进一步方案:所述中心筒的圆台形筒体外筒壁且位于锥形筒的下方固定安装有承炭板,所述锥形筒的底面具有第一齿圈,所述锥形筒的底部环缘处固定安装有多个上碎渣板,所述承炭板的底部环缘处固定安装有多个下碎渣板。

14.作为本实用的进一步方案:所述中心筒的直筒体外壁上固定安装有刮炭板。

15.与现有技术相比,本实用新型的有益效果是:

16.1、本实用水封旋转炉栅的水封筒穿过炉体底部的穿孔并插入炉底板密封焊接的水封槽内,减速机带动水封式炉栅旋转,从而能够对炉体底部穿孔的间隙进行密封,防止气化剂泄露;

17.2本实用的锥形炉栅,燃料自上而下顺锥形面位移,气化剂自下而上经过中心筒分风管穿过锥形筒每个排气孔与燃料混合,燃料热化学反应充分。热化学反应还原后的燃气上移、生物质炭顺锥形面下移,实现了气炭联产,锥形筒旋转炉栅呈圆锥状态气化强度面积大,相比水平铺设的炉条,炉箅子产气量通过35%;

18.3、锥形筒旋转炉栅倾斜设计角度在40

°

左右,即符合燃料滑落规律,又提高了燃料气化强度;

19.4、由该锥形炉珊上的多层向内收缩的环形台阶形成塔式结构,且排气孔开设在每层环形台阶面的底部,气化剂自下而上经过中心筒分风管穿过每层环形台阶面底部的齿形圈,全部齿形圈气化剂流体量口径的截面积为每公斤生物质燃料/2m3左右气化剂,即满足了农业部标准又适应了采用生物质燃料种类的普遍要求,气化效果更佳。

附图说明

20.图1为水封式锥形筒旋转炉栅的结构示意图;

21.图2为图1的局部放大图;

22.图3为另一实施例中锥形筒的结构示意图;

23.图中:炉体1、炉内筒托炭板2、出炭管3、旋转接头4、小风筒5、加强板6、钢球托板7、水封筒8、水封槽9、刮炭板10、过风筒板11、过风孔12、中心筒13、锥形筒14、排气孔15、分风管16、第一加强圈17、第二加强圈18、第一齿圈19、上碎渣板20、承炭板21、下碎渣板22、过风板23、筒部24、钢球25、环形台阶26、第二齿圈27、齿环28、大风筒29。

具体实施方式

24.为详细说明技术方案的技术内容、构造特征、所实现目的及效果,以下结合具体实施例并配合附图详予说明。

25.请参阅图1,本实施例,一种水封式锥形筒旋转炉栅,包括钢球托板7以及转动安装在所述钢球托板7上的中心筒13,结合图2,该钢球托板7为带有内环板的圆筒,在装配时,钢球托板7与炉体1的底部固定连接以作为中心筒13的转动承载部件,为了提高钢球托板7的承载性,所述钢球托板7的圆筒与内环板之间环形设置有多个加强筋,中心筒13优选为包括位于上段的圆台形筒体以及位于下段的直筒体,直筒体的半径大于钢球托板7的圆筒半径,以使该直筒体包围在钢球托板7之外,起到一定的保护作用,所述中心筒13内固定安装有过风筒板11,过风筒板11上开设有过风孔12,过风筒板11的底部同轴固定安装有小风筒5和大

风筒29,小风筒5和大风筒29之间通过过风板23连接,所述过风板23上同样开设有过风孔12,所述小风筒5的底部中轴位置的进气管上安装有旋转转头4,气化剂由旋转接头4经过进气管并通过过风板23、过风筒板11进入中心筒13内,所述大风筒29的外筒壁具有向下延伸的水封筒8,该水封筒8的底部开口,还包括通过吊杆固定密封焊接在炉体1底部的水封槽9,水封槽9为环槽,水封筒8的底部下沉至水封槽9内以使炉体1与大风筒29之间的间隙进行密封,进而防止气化剂由炉体底部穿孔处泄露,所述小风筒5的外壁上安装有齿环28,该齿环28通过减速机(图中未示出)驱动中心筒13整体转动,所述钢球托板7的内环板上滚动设置有多个钢球25,所述过风筒板11转动架设在钢球25上,所述过风筒板11的筒部24形成钢球25的内侧限位壁,所述大风筒29和小风筒5的内环壁上安装有多个加强板6,所述中心筒13上同轴设置有锥形筒14,该锥形筒14的顶部和底部封口,所述中心筒13与锥形筒14之间通过第一加强圈17和第二加强圈18固定连接,所述中心筒13安装有与锥形筒14连通的分风管16,所述锥形筒14上开设有排气孔15,该排气孔15位于锥形筒14的筒面上并均匀分布并形成筒壁上的网眼,所述中心筒13的圆台形筒体外筒壁且位于锥形筒14的下方固定安装有承炭板21,所述锥形筒14的底面具有第一齿圈19,所述锥形筒14的底部环缘处固定安装有多个上碎渣板20,所述承炭板21的底部环缘处固定安装有多个下碎渣板22,所述中心筒13的直筒体外壁上固定安装有刮炭板10。

26.在装配时,钢球托板7同轴固定安装在炉体1底部,再将中心筒13以及锥形筒14通过顶部的吊环吊装在钢球托板7的钢球25上,大风筒29和小风筒5穿过炉体1底部的穿孔并与减速机传动连接,炉体1的底部具有出炭管3,该出炭管3位于中心筒13的外侧,同时,将水封槽9通过吊杆同轴心地吊设在炉体1的底部穿孔外,且水封槽9至少有一部分延伸至穿孔内,以使得水封筒8下沉至水封槽9内,水封槽9内注水并使水位高过水封筒8的下边缘处,从而完成水封。

27.生产过程中,该锥形筒旋转炉栅,燃料从生物质发生器炉体1顶部落在减速机驱动下的网眼锥形筒14旋转炉栅上,鼓风机将气化剂自下而上经过中心筒13、分风管16并穿过锥形筒14每个排气孔15与燃料混合,在火种的引燃下对燃料进行干燥、热解、氧化、还原热化学反应,在引风机的负压驱动下,燃气从炉体1上方的燃气出口管(图中未示出)窜出,热化学反应还原后的生物质炭顺炉珊锥形面流向炉底,从而实现气炭分离。

28.在生物质炭落料过程中,炭料先落承炭板21上,并在上碎渣板20以及第一齿圈19的转动下进行一次碎渣,再落入炉内筒托炭板2上,由转动的下碎渣板22进行二次碎渣,最后落在炉体1底部,并随着转动的刮炭板10将其刮送至出炭管3处排出,从而保证排出炭料的均匀性,避免大块炭料造成管体堵塞的现象。

29.参阅图3,在另一实施例中,所述锥形筒14具有自上而下分布的多层向内收缩的环形台阶26,该环形台阶26使锥形筒14形成塔形结构,该塔形结构中每层塔壁与环形台阶26的倾斜角度在40

°

左右,即符合燃料滑落规律,又提高了燃料气化强度,所述环形台阶26的底部具有第二齿圈27,所述排气孔15环形开设在环形台阶26面上。

30.鼓风机将气化剂自下而上经过中心筒13、分风管16并穿过每层环形台阶26底部的齿形圈和排气孔15并围绕环形台阶26的周侧向外扩散,同样能够达到燃料均受热的目的,进一步提高气化强度。塔式炉栅呈圆锥状态气化强度面积大,相比水平铺设的并列式炉条、炉箅子产气量超过35%。

31.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括

……”

或“包含

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的要素。此外,在本文中,“大于”、“小于”、“超过”等理解为不包括本数;“以上”、“以下”、“以内”等理解为包括本数。

32.尽管已经对上述各实施例进行了描述,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改,所以以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利保护范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围之内。