1.本发明涉及煤焦油加工领域,具体地,涉及一种煤焦油脱金属的方法。

背景技术:

2.煤焦油含有的金属元素主要包括ca、fe、mg、na、v、ni、al等,这些金属元素的存在对煤焦油催化加氢过程危害很大,不仅能够腐蚀、堵塞生产设备和传输管道,还会引起催化剂中毒失活、选择性改变,缩短装置的运行周期,导致目标产品的收率下降。因此在加工煤焦油之前,需要将原料煤焦油中的金属含量尽可能降低,以达到后续加工要求。

3.目前,煤焦油中金属脱除方法主要有:过滤分离技术、离心分离技术、电脱盐技术和加氢脱金属技术等。煤焦油密度大、粘度高、酚类物质和杂环化合物及重组分含量高,导致电脱盐时电流大,甚至加不上电场,采用优化的电脱盐工艺能满足加氢进料要求,但脱后金属含量仍较高,会增加催化剂的消耗;离心分离技术难以脱除粒度小的颗粒和油溶性的金属盐,煤焦油中金属大部分以有机金属化合物形式存在,单纯依靠离心分离,脱除效果十分有限;通过多种技术的组合工艺,例如“离心分离+化学反应脱金属、脱灰分+电脱盐、脱水”,能有效脱除煤焦油中金属元素,使其满足煤焦油加氢工艺的要求,但工艺复杂、成本高;与其他方法相比,加氢脱金属效果最好,但存在投资大、催化剂难再生且难处理问题。

4.由此可见,目前的煤焦油金属脱除方法还存在脱离效果差、工艺复杂、成本高等问题。

技术实现要素:

5.本发明的目的是克服现有技术的煤焦油金属脱除工艺存在的脱离效果差、工艺复杂、成本高的缺陷。

6.为了实现上述目的,本发明提供一种煤焦油脱金属的方法,该方法包括:将煤焦油与脱金属剂进行混合接触,其中,所述煤焦油中的酚类化合物的总含量为1-30重量%,金属总含量为50-500ppm,所述脱金属剂为季铵盐类化合物中的至少一种,所述脱金属剂和所述煤焦油的用量质量比为0.005-0.3:1。

7.发明人发现,本发明提供的煤焦油脱金属的方法中使用的煤焦油脱金属剂能够与煤焦油中的酚类化合物形成低共熔产物,金属化合物溶解在其中,从而能够通过季铵盐类化合物实现高效、环保、有效降低煤焦油中金属含量的目的。

8.本发明的方法操作过程简单,操作条件温和,对设备无特殊要求、能耗低。

9.本发明的其它特征和优点将在随后的具体实施方式部分予以详细说明。

具体实施方式

10.以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

11.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或

值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

12.如前所述,本发明提供了一种煤焦油脱金属的方法,该方法包括:将煤焦油与脱金属剂进行混合接触,其中,所述煤焦油中的酚类化合物的总含量为1-30重量%,金属总含量为50-500ppm,所述脱金属剂为季铵盐类化合物中的至少一种,所述脱金属剂和所述煤焦油的用量质量比为0.005-0.3:1。

13.优选情况下,所述煤焦油中的酚类化合物的总含量为5-25重量%,更优选为10-25重量%。

14.优选地,所述脱金属剂和所述煤焦油的用量质量比为0.008-0.25:1。也即,本发明通过使用极少量的季铵盐类化合物就能够实现优异的煤焦油中脱金属的效果。

15.优选情况下,所述季铵盐类化合物选自四烷基卤化铵和氯化胆碱中的至少一种。

16.优选地,所述四烷基卤化铵为式(1)所示的结构,

[0017][0018]

其中,r1、r2、r3和r4各自独立地为c

1-c4的烷基,x为卤素离子。

[0019]

在所述式(1)中,r1、r2、r3和r4各自可以相同,也可以不同。

[0020]

优选地,r1、r2、r3和r4各自独立地为甲基、乙基、正丙基、异丙基、正丁基、仲丁基、异丁基或叔丁基。

[0021]

优选情况下,在所述式(1)中,r1、r2、r3和r4的总碳原子数小于15,更优选小于10。

[0022]

根据本发明,优选地,在所述式(1)中,r1、r2、r3和r4各自独立地为甲基、乙基或正丙基。

[0023]

上述式(1)中的x为成盐阴离子,优选为卤素离子。所述卤素离子可以为f-、cl-、br-或i-。

[0024]

优选地,所述x为cl-、f-、br-、i-,进一步优选为cl-或br-。

[0025]

特别优选情况下,为了获得更好的金属脱除效果,所述脱金属剂选自四甲基氯化铵、四乙基氯化铵、四丙基氯化铵(即四正丙基氯化铵)、甲基三乙基氯化铵和氯化胆碱中的至少一种。

[0026]

本发明的所述脱金属剂能够脱除煤焦油中的ca、fe、mg、na、v、ni、al等金属。

[0027]

本发明的所述混合接触优选在搅拌条件下进行。通过搅拌使得煤焦油与脱金属剂充分接触。本发明对搅拌的具体条件没有特别的限定,只要能够实现煤焦油与脱金属剂的充分接触即可。

[0028]

根据一种优选的具体实施方式,所述混合接触的条件至少满足:温度为20~60℃,时间为5~60min。

[0029]

更优选地,所述混合接触的条件至少满足:温度为30~50℃,时间为15~30min。

[0030]

优选情况下,该方法还包括:将进行所述混合接触后得到的混合物进行静置分层处理。

[0031]

优选地,所述静置的时间为5~100min;更优选为20~60min。

[0032]

通过静置分层,能够使得煤焦油中通过脱金属剂脱除的金属富集物料位于混合物的下层。

[0033]

优选情况下,所述煤焦油包括煤热解油、煤直接液化油和煤焦油馏分油中的至少一种。

[0034]

优选情况下,所述煤焦油中的所述酚类化合物包括取代和未取代的苯酚,取代的苯酚优选为烷基苯酚,例如为c

1-10

的烷基取代的苯酚。

[0035]

本发明的所述脱金属剂能够直接加入煤焦油中进行搅拌。

[0036]

本发明的方法能够实现将煤焦油中的金属含量降低至20ppm以下。

[0037]

以下将通过实例对本发明进行详细描述。以下实例中,在没有特别说明的情况下,使用的原料为普通市售品。

[0038]

实施例1

[0039]

脱金属剂为四乙基氯化铵。

[0040]

0.5g脱金属剂加入到50g煤焦油-1中,30℃水浴加热下,磁力搅拌30min,静置30min后分离上下层,上层为脱金属油,下层为金属富集相,煤焦油-1和煤焦油-1脱金属油1的金属含量见表1,脱金属油相的总金属含量小于8.4ppm。

[0041]

表1

[0042]

金属含量/mg/kg煤焦油-1煤焦油-1脱金属油1fe75.13.3ni<0.1<0.1cu0.30.1v<0.1<0.1na19.62.1ca2.40.7mg<0.1<0.1pb<0.1<0.1al4.00.7k0.81.1总金属102.6<8.4酚类化合物总含量,重量%10/

[0043]

实施例2

[0044]

脱金属剂为四乙基氯化铵。

[0045]

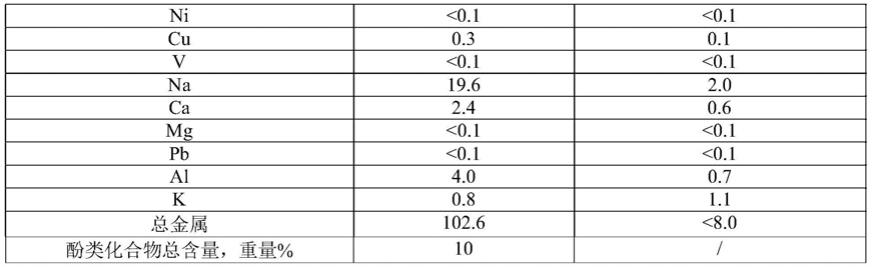

0.5g脱金属剂加入到50g煤焦油-1中,50℃水浴加热下,磁力搅拌30min,静置30min后分离上下层,上层为脱金属油,下层为金属富集相,煤焦油-1和煤焦油-1脱金属油2的金属含量见表2,脱金属油相的总金属含量小于8.0ppm。

[0046]

表2

[0047]

[0048][0049]

实施例3

[0050]

脱金属剂为四乙基氯化铵。

[0051]

0.4g脱金属剂加入到50g煤焦油-1中,30℃水浴加热下,磁力搅拌40min,静置40min后分离上下层,上层为脱金属油,下层为金属富集相,煤焦油-1和煤焦油-1脱金属油3的金属含量见表3,脱金属油相的总金属含量小于8.1ppm。

[0052]

表3

[0053]

金属含量mg/kg煤焦油-1煤焦油-1脱金属油3fe75.13.1ni<0.1<0.1cu0.30.1v<0.1<0.1na19.62.0ca2.40.7mg<0.1<0.1pb<0.1<0.1al4.00.7k0.81.1总金属102.6<8.1酚类化合物总含量,重量%10/

[0054]

实施例4

[0055]

脱金属剂为四甲基氯化铵。

[0056]

0.5g脱金属剂加入到50g煤焦油-1中,30℃水浴加热下,磁力搅拌30min,静置30min后分离上下层,上层为脱金属油,下层为金属富集相,煤焦油-1和煤焦油-1脱金属油4的金属含量见表4,脱金属油相的总金属含量小于9.9ppm。

[0057]

表4

[0058]

金属含量mg/kg煤焦油-1煤焦油-1脱金属油4fe75.13.8ni<0.1<0.1cu0.30.1v<0.1<0.1na19.62.9

ca2.40.7mg<0.1<0.1pb<0.1<0.1al4.01.0k0.81.0总金属102.6<9.9酚类化合物总含量,重量%10/

[0059]

实施例5

[0060]

脱金属剂为四乙基氯化铵。

[0061]

0.5g脱金属剂加入到50g煤焦油-2中,30℃水浴加热下,磁力搅拌30min,静置30min后分离上下层,上层为脱金属油,下层为金属富集相,煤焦油-2和煤焦油-2脱金属油1的金属含量见表5,脱金属油相的总金属含量小于19.7ppm。

[0062]

表5

[0063]

金属,mg/kg煤焦油-2煤焦油-2脱金属油1fe66.92.7ni<0.1<0.1cu<0.1<0.1v0.20.1na8.40.7ca12614.7mg5.6<0.1pb0.1<0.1al19.90.7k10.4总金属228.1<19.7酚类化合物总含量,重量%18/

[0064]

实施例6

[0065]

脱金属剂为四乙基氯化铵。

[0066]

0.5g脱金属剂加入到50g煤焦油-3中,30℃水浴加热下,磁力搅拌30min,静置30min后分离上下层,上层为脱金属油,下层为金属富集相,煤焦油-3和煤焦油-3脱金属油1的金属含量见表6,脱金属油相的总金属含量小于20ppm。

[0067]

表6

[0068]

金属,mg/kg煤焦油-3煤焦油-3脱金属油1fe81.53.2ni<0.1<0.1cu<0.1<0.1v<0.1<0.1na4.80.2ca17415.1

mg3.6<0.1pb<0.1<0.1al20.90.7k0.90.3总金属285.7<20酚类化合物总含量,重量%22/

[0069]

实施例7

[0070]

脱金属剂为四乙基氯化铵。

[0071]

0.5g脱金属剂加入到50g煤焦油-4中,30℃水浴加热下,磁力搅拌30min,静置30min后分离上下层,上层为脱金属油,下层为金属富集相,煤焦油-4和煤焦油-4脱金属油1的金属含量见表7,脱金属油相的总金属含量小于9.6ppm。

[0072]

表7

[0073][0074][0075]

实施例8

[0076]

脱金属剂为0.5g的四正丙基氯化铵。

[0077]

其余均与实施例1中相同。

[0078]

煤焦油-1和煤焦油-1脱金属油5的金属含量见表8,脱金属油相的总金属含量小于7.9ppm。

[0079]

实施例9

[0080]

脱金属剂为0.5g的甲基三乙基氯化铵。

[0081]

其余均与实施例1中相同。

[0082]

煤焦油-1和煤焦油-1脱金属油6的金属含量见表8,脱金属油相的总金属含量小于8.9ppm。

[0083]

实施例10

[0084]

脱金属剂为0.5g的氯化胆碱。

[0085]

其余均与实施例1中相同。

[0086]

煤焦油-1和煤焦油-1脱金属油7的金属含量见表8,脱金属油相的总金属含量小于13.6ppm。

[0087]

实施例11

[0088]

脱金属剂为0.3g的四乙基氯化铵。

[0089]

其余均与实施例1中相同。

[0090]

煤焦油-1和煤焦油-1脱金属油8的金属含量见表8,脱金属油相的总金属含量小于9.0ppm。

[0091]

实施例12

[0092]

脱金属剂为15g的四乙基氯化铵。

[0093]

其余均与实施例1中相同。

[0094]

煤焦油-1和煤焦油-1脱金属油9的金属含量见表8,脱金属油相的总金属含量小于8.6ppm。

[0095]

实施例13

[0096]

脱金属剂为10g的四乙基氯化铵。

[0097]

其余均与实施例1中相同。

[0098]

煤焦油-1和煤焦油-1脱金属油10的金属含量见表8,脱金属油相的总金属含量小于8.0ppm。

[0099]

表8

[0100][0101]

对比例1

[0102]

采用naoh碱洗法对煤焦油-1进行脱酚处理,得到酚类化合物总含量为0.6重量%、金属含量为112ppm的d-煤焦油。

[0103]

采用d-煤焦油替换实施例1中的煤焦油-1,其余均与实施例1中相同,进行脱金属处理,得到d-煤焦油脱金属油。

[0104]

d-煤焦油脱金属油的金属含量为106ppm。

[0105]

由以上结果可知,本发明提供的煤焦油脱金属的方法高效、环保,且能够在低用量的脱金属剂的存在下有效降低煤焦油中金属含量。

[0106]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0107]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0108]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本

发明的思想,其同样应当视为本发明所公开的内容。