1.本发明属于润滑技术领域,尤其涉及一种钢丝绳润滑脂组合物及其制备方法。

背景技术:

2.随着现代工业的发展,钢丝绳的运行工况也越来越苛刻,需要在高温条件下工作,为此,对钢丝绳润滑脂的要求也越来越苛刻。而现有的润滑脂普遍存在滴点低的问题,所以,需要提高钢丝绳润滑脂的滴点,使其在高温下不会因融化而滴落,满足高温使用要求。

技术实现要素:

3.有鉴于此,本发明的目的在于提供一种钢丝绳润滑脂组合物及其制备方法,本发明提供的钢丝绳润滑脂组合物能够满足高温条件下的使用要求。

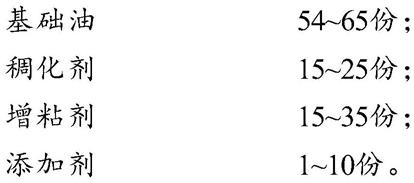

4.本发明提供了一种钢丝绳润滑脂组合物,以重量份数计,包括:

[0005][0006]

优选的,所述基础油选自矿物油和pao中的一种或多种。

[0007]

优选的,所述矿物油在100℃的运动粘度为25mm2/s以上。

[0008]

优选的,所述稠化剂选自微晶蜡和高分子蜡中的一种或两种。

[0009]

优选的,所述增粘剂选自乙烯丙烯共聚物、聚异丁烯和聚甲基丙烯酸酯的一种或多种。

[0010]

优选的,所述添加剂选自抗氧剂、极压剂、抗磨剂和防锈剂中的一种或几种。

[0011]

优选的,所述抗氧剂的重量份数为0.5~3份。

[0012]

优选的,所述极压剂的重量份数为1~3份。

[0013]

优选的,所述抗磨剂的重量份数为0.5~3份。

[0014]

优选的,所述防锈剂的重量份数为0.5~3份。

[0015]

本发明提供了一种上述技术方案所述的钢丝绳润滑脂组合物的制备方法,包括:

[0016]

将基础油、稠化剂、增粘剂和添加剂混合,得到钢丝绳润滑脂组合物。

[0017]

本发明通过对基础油、稠化剂、增粘剂和添加剂的种类和用量进行优化配比,获得了一种具有高滴点的钢丝绳润滑脂,解决了在高温下存在润滑脂滴落的问题。本发明提供的钢丝绳润滑脂滴点可达95℃以上,从而满足高温使用要求。

具体实施方式

[0018]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通

技术人员经改进或润饰的所有其它实例,都属于本发明保护的范围。应理解,本发明实施例仅用于说明本发明的技术效果,而非用于限制本发明的保护范围。实施例中,所用方法如无特别说明,均为常规方法。

[0019]

本发明提供了一种钢丝绳润滑脂组合物,以重量份数计,包括:

[0020][0021]

在本发明中,所述基础油的重量份数优选为55~62份,更优选为58~60份,最优选为59份。

[0022]

在本发明中,所述基础油优选选自矿物油和pao(聚α烯烃)中的一种或多种。

[0023]

在本发明中,所述矿物油100℃的运动粘度优选为25mm2/s以上,更优选为25~35mm2/s,最优选为28~32mm2/s。

[0024]

在本发明中,所述稠化剂的重量份数优选为18~22份,更优选为18份。

[0025]

在本发明中,所述稠化剂优选选自微晶蜡和高分子蜡中的一种或两种;所述高分子蜡优选选自pe蜡和/或ope蜡。

[0026]

在本发明中,所述增粘剂的重量份数优选为15~30份,更优选为18~25份。

[0027]

在本发明中,所述增粘剂优选选自乙烯丙烯共聚物、聚异丁烯和聚甲基丙烯酸酯中的一种或多种,更优选为乙烯丙烯共聚物、聚异丁烯和聚甲基丙烯酸酯中的一种或两种。

[0028]

在本发明中,所述添加剂的重量份数优选为2~8份,更优选为3~6份,最优选为4~5份。

[0029]

在本发明中,所述添加剂优选选自抗氧剂、极压剂、抗磨剂和防锈剂中的一种或几种,更优选包括抗氧剂、极压剂、抗磨剂和防锈剂。

[0030]

在本发明中,所述抗氧剂的重量份数优选为0.5~3份,更优选为1~2.5份,最优选为1.5~2份。

[0031]

在本发明中,所述抗氧剂优选选自胺类抗氧剂和酚类抗氧剂中的一种或多种;更优选为二苯胺。

[0032]

在本发明中,所述极压剂的重量份数优选为1~3份,更优选为1.5~2.5份,最优选为2份。

[0033]

在本发明中,所述极压剂优选选自硫磷类极压剂中的一种或多种,更优选为硫化异丁烯。

[0034]

在本发明中,所述抗磨剂的重量份数优选为0.5~3份,更优选为1~2.5份,最优选为1.5~2份。

[0035]

在本发明中,所述抗磨剂优选选自含磷类抗磨剂中的一种或多种,更优选为二烷基硫代磷酸锌。

[0036]

在本发明中,所述防锈剂的重量份数优选为0.5~3份,更优选为1~2.5份,最优选为1.5~2份。

[0037]

在本发明中,所述防锈剂优选选自磺酸盐类防锈剂中的一种或多种,更优选为石

油磺酸钡。

[0038]

本发明提供了一种上述技术方案所述的钢丝绳润滑脂组合物的制备方法,包括:

[0039]

将基础油、稠化剂、增粘剂和添加剂混合,得到钢丝绳润滑脂组合物。

[0040]

在本发明中,所述混合的方法优选包括:

[0041]

将基础油、稠化剂和增粘剂混合,得到混合物;

[0042]

将所述混合物和添加剂混合,得到钢丝绳润滑脂组合物。

[0043]

在本发明中,所述基础油、稠化剂和增粘剂混合的温度优选为130~150℃,更优选为135~145℃,最优选为140℃;混合的时间优选为1.5~2小时,更优选为1.6~1.8小时。

[0044]

在本发明中,所述混合物和添加剂混合的温度优选为90~110℃,更优选为95~105℃,最优选为100℃。

[0045]

本发明提供的钢丝绳润滑脂组合物可用于重工、港机等行业的钢丝绳的润滑。

[0046]

本发明通过对基础油、稠化剂、增粘剂和添加剂的种类和用量进行优化配比,获得了一种具有高滴点的钢丝绳润滑脂,解决了在高温下存在润滑脂滴落的问题。本发明提供的钢丝绳润滑脂滴点可达95℃以上,从而满足高温使用要求。

[0047]

实施例1

[0048]

以重量份计,将矿物油(茂名石化)59份、pe蜡(南京天诗)18份和增粘剂(乙丙共聚物,路博润)23份加入反应釜中,搅拌升温,升温到140℃,恒温1.5~2h;恒温结束后,降温到100℃左右,加入添加剂二苯胺(西陇化试)1.5份、t202(二烷基硫代磷酸锌,新乡瑞丰)2份、t321(硫化异丁烯,沈阳飞达)1.5份和石油磺酸钡(苏州三利)1.5份,得到钢丝绳表面脂。

[0049]

按照下述方法对本发明实施例1制备的钢丝绳表面脂进行性能检测,检测结果如下:

[0050][0051][0052]

实施例2

[0053]

以重量份计,将矿物油(茂名石化)59份、ope蜡(南京天诗)18份和增粘剂(乙丙共

聚物,路博润)23份加入反应釜中,搅拌升温,升温到140℃,恒温1.5~2h。恒温结束后,降温到100℃左右,加入添加剂二苯胺(西陇化试)1.5份、t202(二烷基硫代磷酸锌,新乡瑞丰)2份、t321(硫化异丁烯,沈阳飞达)1.5份和石油磺酸钡(苏州三利)1.5份,得到钢丝绳表面脂。

[0054]

按照下述方法对本发明实施例2制备的钢丝绳表面脂进行性能检测,检测结果如下:

[0055][0056]

实施例3

[0057]

以重量份计,将矿物油(茂名石化)57份、pe蜡(南京天诗)9份、90号微晶蜡(山东豪耀新材料)9份和增粘剂(乙丙共聚物,路博润)25份加入反应釜中,搅拌升温,升温到140℃,恒温1.5~2h。恒温结束后,降温到100℃左右,加入添加剂二苯胺(西陇化试)1.5份、t202(二烷基硫代磷酸锌,新乡瑞丰)2份、t321(硫化异丁烯,沈阳飞达)1.5份和石油磺酸钡(苏州三利)1.5份,得到钢丝绳表面脂。

[0058]

按照下述方法对本发明实施例3制备的钢丝绳表面脂进行性能检测,检测结果如下:

[0059][0060]

由以上实施例可知,本发明通过对基础油、稠化剂、增粘剂和添加剂的种类和用量进行优化配比,获得了一种具有高滴点的钢丝绳润滑脂,解决了在高温下存在润滑脂滴落的问题。本发明提供的钢丝绳润滑脂滴点可达95℃以上,从而满足高温使用要求。

[0061]

以上所述的仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。