1.本实用新型涉及成品油提炼辅助设备技术领域,具体为一种适用于复合脱金属剂的处理装置。

背景技术:

2.我们日常生活当中燃油作为主要汽车能源,燃油则主要是通过裂化分离原油提取出来的,少部分车辆采用的清洁能源,这类燃油主要是通过植物果实提取,在原油提取过程中,由于其内在富含较多金属离子,大的颗粒杂质可以直接被过滤分离提取,离子化的金属杂质不处理干净,则会直接影响原油的裂化提取效率,使得生产出的成品油成本的大大提高,过高的生产成本则可直接影响企业发展,提高处理效率,降低生产成本,原油去离子化离不开脱金属剂,然而使用之后脱金属剂如何高效处理?是降低加工生产成本的关键,所以如何解决上述提出的问题成为了当前急需解决的难题。

技术实现要素:

3.本实用新型的目的在于提供一种结构简单、操作使用便捷,能够清除使用后的复合脱金剂当中绝大多数的金属,使得复合脱金剂在经过处理后能够多次循环使用,大大降低油品加工成本的适用于复合脱金属剂的处理装置。

4.为实现上述目的,本实用新型提供如下技术方案:一种适用于复合脱金属剂的处理装置包括脱金剂处理机构本体、杂质沉淀处理罐体、金属滤网过滤机构、脱金电解还原套管、负压抽取贮存机构,脱金剂处理机构本体一端设置有杂质沉淀处理罐体,杂质沉淀处理罐体侧面设置有金属滤网过滤机构,金属滤网过滤机构侧面设置有脱金电解还原套管,脱金电解还原套管另一端设置有负压抽取贮存机构。

5.作为优选,杂质沉淀处理罐体侧面顶端设置有脱金属剂进料端口,杂质沉淀处理罐体底端设置有杂质出料端口,杂质沉淀处理罐体侧面设置有脱属金剂出料端口,杂质沉淀处理罐体内侧设置有吸料浮球软管,吸料浮球软管底端设置有下沉金属管。

6.作为优选,金属滤网过滤机构外侧设置有过滤机构箱体,过滤机构箱体顶端设置有箱体封闭盖板,箱体封闭盖板顶端设置有过滤机构进料端口,箱体封闭盖板底端设置有过滤机构出料端口。

7.作为优选,脱金电解还原套管中部设置有电解还原金属棒,电解还原金属棒顶端设置有还原封闭盖板,还原封闭盖板顶端设置有接电端口。

8.作为优选,负压抽取贮存机构底端设置有备用出料端口,负压抽取贮存机构顶端设置有负压抽取机构,负压抽取贮存机构侧面顶端设置有贮存出料端口。

9.与现有技术相比,本实用新型的有益效果是:

10.(1)本实用新型设置的杂质沉淀处理罐体能够先对脱金属进行沉淀处理,避免较大颗粒杂质蕴含其中堵塞管路,吸料浮球软管能够配合下沉金属管跟随液面上下浮动工作,沉淀后的则可以直接通过杂质出料端口排出。

11.(2)金属滤网过滤机构能够过滤脱金属剂中较小颗粒杂质,减少杂质含量能够间接提高脱金属剂的脱离金属效率,箱体封闭盖板与过滤机构箱体能更方便拆解更换滤芯。

12.(3)脱金电解还原套管能够通过电解还原脱金属剂当中的离子金属,使得脱金属剂还原为初始状态,最后将处理好的脱金属剂导出重复利用,能够提高脱金属剂的利用效率与燃油裂化提取效率,降低生产成本,实际操作为确保处理效率可多组同时使用。

13.(4)负压抽取贮存机构能够通过负压将使用后的脱金属剂从杂质沉淀处理罐体缓慢导出,能够为离子还原提供一定时间,同时各个组件更换相对便捷,能够减少后期使用成本,降低维修难度。

附图说明

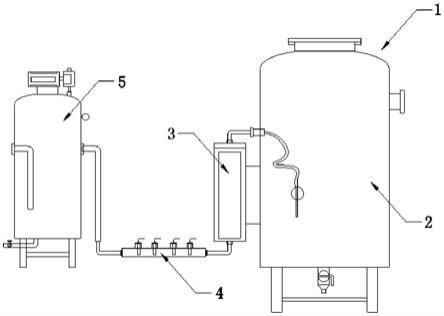

14.图1为本实用新型整体结构示意图;

15.图2为本实用新型杂质沉淀处理罐体结构示意图;

16.图3为本实用新型金属滤网过滤机构结构示意图;

17.图4为本实用新型脱金电解还原套管结构示意图;

18.图5为本实用新型负压抽取贮存机构结构示意图。

19.图中:1、脱金剂处理机构本体;2、杂质沉淀处理罐体;3、金属滤网过滤机构;4、脱金电解还原套管;5、负压抽取贮存机构;6、脱金属剂进料端口;7、杂质出料端口;8、脱属金剂出料端口;9、吸料浮球软管;10、下沉金属管;11、过滤机构箱体;12、箱体封闭盖板;13、过滤机构进料端口;14、过滤机构出料端口;15、电解还原金属棒;16、还原封闭盖板;17、接电端口;18、备用出料端口;19、负压抽取机构;20、贮存出料端口。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.如图1所示,一种适用于复合脱金属剂的处理装置包括脱金剂处理机构本体1、杂质沉淀处理罐体2、金属滤网过滤机构3、脱金电解还原套管4、负压抽取贮存机构5,脱金剂处理机构本体1一端设置有杂质沉淀处理罐体2,杂质沉淀处理罐体2侧面设置有金属滤网过滤机构3,金属滤网过滤机构3侧面设置有脱金电解还原套管4,脱金电解还原套管4另一端设置有负压抽取贮存机构5。

22.如图2所示,杂质沉淀处理罐体2侧面顶端设置有脱金属剂进料端口6,杂质沉淀处理罐体2底端设置有杂质出料端口7,质沉淀处理罐体2侧面设置有脱属金剂出料端口8,杂质沉淀处理罐体2内侧设置有吸料浮球软管9,吸料浮球软管9底端设置有下沉金属管10。

23.如图3所示,金属滤网过滤机构3外侧设置有过滤机构箱体11,过滤机构箱体11顶端设置有箱体封闭盖板12,箱体封闭盖板12顶端设置有过滤机构进料端口13,箱体封闭盖板12底端设置有过滤机构出料端口14。

24.如图4所示,脱金电解还原套管4中部设置有电解还原金属棒15,电解还原金属棒15顶端设置有还原封闭盖板16,还原封闭盖板16顶端设置有接电端口17。

25.如图5所示,负压抽取贮存机构5底端设置有备用出料端口18,负压抽取贮存机构5顶端设置有负压抽取机构19,负压抽取贮存机构5侧面顶端设置有贮存出料端口20。

26.使用方法

27.使用者先将使用后的脱金属剂通过脱金属剂进料端口6导入,沉降一段时间后杂质通过杂质出料端口7排出,启动负压抽取机构19,沉降后的脱金属剂通过脱属金剂出料端口8导入金属滤网过滤机构3进行细化过滤,再经过脱金电解还原套管4进行电解还原,最后导入负压抽取贮存机构5进行贮存,导出处理完成的脱金属剂,则此时脱金剂处理机构本体1单次操作使用完成。

28.上述实施例只是本实用新型的较佳实施例,并不是对本实用新型技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本实用新型专利的权利保护范围内。

29.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种适用于复合脱金属剂的处理装置,其特征在于:包括脱金剂处理机构本体(1)、杂质沉淀处理罐体(2)、金属滤网过滤机构(3)、脱金电解还原套管(4)、负压抽取贮存机构(5),所述脱金剂处理机构本体(1)一端设置有杂质沉淀处理罐体(2),所述杂质沉淀处理罐体(2)侧面设置有金属滤网过滤机构(3),所述金属滤网过滤机构(3)侧面设置有脱金电解还原套管(4),所述脱金电解还原套管(4)另一端设置有负压抽取贮存机构(5)。2.根据权利要求1所述的一种适用于复合脱金属剂的处理装置,其特征在于:所述杂质沉淀处理罐体(2)侧面顶端设置有脱金属剂进料端口(6),所述杂质沉淀处理罐体(2)底端设置有杂质出料端口(7),所述杂质沉淀处理罐体(2)侧面设置有脱属金剂出料端口(8),所述杂质沉淀处理罐体(2)内侧设置有吸料浮球软管(9),所述吸料浮球软管(9)底端设置有下沉金属管(10)。3.根据权利要求1所述的一种适用于复合脱金属剂的处理装置,其特征在于:所述金属滤网过滤机构(3)外侧设置有过滤机构箱体(11),所述过滤机构箱体(11)顶端设置有箱体封闭盖板(12),所述箱体封闭盖板(12)顶端设置有过滤机构进料端口(13),所述箱体封闭盖板(12)底端设置有过滤机构出料端口(14)。4.根据权利要求1所述的一种适用于复合脱金属剂的处理装置,其特征在于:所述脱金电解还原套管(4)中部设置有电解还原金属棒(15),所述电解还原金属棒(15)顶端设置有还原封闭盖板(16),所述还原封闭盖板(16)顶端设置有接电端口(17)。5.根据权利要求1所述的一种适用于复合脱金属剂的处理装置,其特征在于:所述负压抽取贮存机构(5)底端设置有备用出料端口(18),所述负压抽取贮存机构(5)顶端设置有负压抽取机构(19),所述负压抽取贮存机构(5)侧面顶端设置有贮存出料端口(20)。

技术总结

本实用新型公开了一种适用于复合脱金属剂的处理装置,包括脱金剂处理机构本体、杂质沉淀处理罐体、金属滤网过滤机构、脱金电解还原套管、负压抽取贮存机构,脱金剂处理机构本体一端设置有杂质沉淀处理罐体,杂质沉淀处理罐体侧面设置有金属滤网过滤机构,金属滤网过滤机构侧面设置有脱金电解还原套管,脱金电解还原套管另一端设置有负压抽取贮存机构,本装置结构简单、操作使用便捷,能够清除使用后的复合脱金剂当中绝大多数的金属,使得复合脱金剂在经过处理后能够多次循环使用,大大降低油品加工成本。品加工成本。品加工成本。

技术研发人员:李上业 李军

受保护的技术使用者:兰州金盛隆石油化工有限公司

技术研发日:2021.07.06

技术公布日:2021/11/24