1.本实用新型涉及低品质变压器油回收再利用系统领域,尤其是涉及一种低品质变压器油回收再利用系统。

背景技术:

2.变压器油在设备中主要起绝缘、冷却和消弧的作用。变压器的废矿物油含有多种有毒性物质,如果进入饮用水源,1吨废矿物油可污染100万吨饮用水。我国每年产生的废矿物油大约在2500~3000万吨之间。劣化变压器油的主体仍为基础油,杂质只占总量的1%~25%。若通过净化和再生工艺将这少部分杂质除掉,恢复油品原有的优良性能,再投入使用,既避免了废油对环境的污染,又节约了资源,经济和社会效益显著。

3.为此研制了新型吸附

‑

过滤工艺,初步解决了各类废旧变压器油介损偏大、颗粒度偏高、微水偏高或腐蚀性硫等问题。然而,科研成果转化应用仍存在一定差距,比如油处理成套设备的工业化、标准化不足、社会认知度不足、基于可靠性的担忧导致推广存在阻力等。实践证明,吸附

‑

过滤法对劣化程度较轻的变压器油处理效果好、处理成本低,但无法有效处理劣化较严重的变压器油。本技术以前期研究为基础,打造一套小试装置,作为现有吸附

‑

过滤装置的补充,进一步提高再生油的品质,使其达到新油或运行油质量标准。

4.中国专利“cn103594231a

”ꢀ

本实用新型是一种对电力系统变压器中已劣化的变压器油进行降低介损的吸附处理,使其达到能够继续使用标准的降低劣化变压器油介损的处理方法,将劣化油再生机与真空滤油机和变压器通过管道连接,进行吸附、过滤处理。使用本实用新型的有益效果是 ;可以在变压器不停机,正常运转的情况下,对已劣化的变压器油进行降低介损的吸附处理,但是只是对劣化的变压器油进行简单吸附过滤,并不能达到处理劣化较严重的变压器油,也不能对劣化较严重的变压器油进行回收利用。

技术实现要素:

5.本实用新型的主要目的在于提供一种低品质变压器油回收再利用系统,解决吸附

‑

过滤法不能有效处理劣化较严重的变压器油的问题。

6.为解决上述技术问题,本实用新型所采用的技术方案是:一种低品质变压器油回收再利用系统,原料油储罐或/和调试油储罐通过计量泵与离心萃取机连接,离心萃取机,还设有原料酸储罐,原料酸储罐通过耐酸泵与离心萃取机连接,离心萃取机与第一反应釜或/和第二反应釜连接,设有碱粉储罐,碱粉储罐与第二反应釜连接,第二反应釜与碱性滤渣装置连接。

7.优选方案中,调试油储罐通过计量泵与离心萃取机的原料油入口连接,且计量泵还与第一反应釜连接。

8.优选方案中,原料酸储罐通过耐酸泵与离心萃取机的酸剂入口连接,且耐酸泵还与第一反应釜连接。

9.优选方案中,离心萃取机的重相出口和滤渣出口与废酸储罐连接,轻相出口与第

一反应釜或/和第二反应釜连接,且轻相出口还与调试油储罐连接。

10.优选方案中,第一反应釜出液口通过第二输油泵与第二反应釜连接,且第一反应釜出液口还通过计量泵与离心萃取机的原料油入口连接。

11.优选方案中,碱粉储罐通过皮带秤与输送机连接,输送机与第二反应釜连接。

12.优选方案中,性滤渣装置包括过滤池和净化油储存池,过滤池内部设有过滤网,过滤池和净化油储存池之间通过回流泵连通,回流泵一端穿过过滤网且低端靠近过滤池底部,另一端与净化油储存池连通。

13.优选方案中,过滤网上设有多个提渣泵,提渣泵与碱渣池连通。

14.本实用新型提供了一种低品质变压器油回收再利用系统,利用离心萃取机对低品质变压器油和浓硫酸进行酸化反应,得到一次净化油,一次净化油中加入碱性粉末,搅拌,过滤得到二次净化油,处理后的二次净化油真空脱水等处理后测试符合回收使用的标准。回收再利用系统运行稳定,与现有的吸附

‑

过滤模块设备配合使用,进一步提高再生油的品质,使其达到新油或运行油质量标准。促进变压器油的利用由“资源

‑

产品

‑

废物”线性模式向“资源

‑

产品

‑

废物

‑

再生资源”循环模式转变,大幅度减少资源消耗、降低废物排放,减轻资源与环境的双重压力对电网发展的掣肘,同时可产生一定的经济效益。设备工艺优化后,可推动实现工业化。工业化后各地区劣化变压器油均可采取此种方法处理,经处理后的油可作为新变压器油使用,减少了新油的购买量,大大节约了成本。

附图说明

15.下面结合附图和实施例对本实用新型作进一步说明:

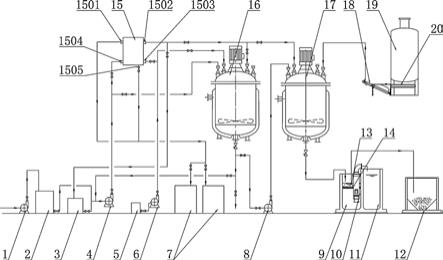

16.图1是本实用新型生产系统总体示意图;

17.图2是本实用新型生产系统回收方法流程图;

18.图中:第一输油泵1;原料油储罐2;调试油储罐3;计量泵4;原料酸储罐5;耐酸泵6;废酸储罐7;第二输油泵8;过滤池9;回流泵10;净化油储存池11;碱渣池12;提渣泵13;过滤网14;离心萃取机15;重相出口1501;轻相出口1502;酸剂入口1503;原料油入口1504;滤渣出口1505;第一反应釜16;第二反应釜17;输送机18;碱粉储罐19;皮带秤20。

具体实施方式

19.实施例1

20.如图1~2示,一种低品质变压器油回收再利用系统,原料油储罐2或/和调试油储罐3通过计量泵4与离心萃取机15连接,离心萃取机15,还设有原料酸储罐5,原料酸储罐5通过耐酸泵6与离心萃取机15连接,离心萃取机15与第一反应釜16或/和第二反应釜17连接,设有碱粉储罐19,碱粉储罐19与第二反应釜17连接,第二反应釜17与碱性滤渣装置连接。离心萃取机15处理后的一次净化油进行中和处理,处理过程:在一次净化油中加入碱性粉末,搅拌,过滤得到二次净化油。选用了的碱性粉末对油品进行处理,观察并测试处理后的油品质量,处理后的二次净化油真空脱水等处理后测试符合gb2536

‑

2011《电工流体变压器和开关用的未使用过的矿物绝缘油》、《gb∕t 7595

‑

2017 运行中变压器油质量》”标准。

21.将废矿物油和浓硫酸按一定比例输入反应釜搅拌一定时间,后通入萃取设备中反应萃取,轻相为一次净化油,重相为酸性废液。一次净化油可用于低电压等级的变压器油。

一次净化油与碱性固体粉末在一定温度下混合搅拌一段时间,过滤,再经真空脱水等处理后即可得到满足《gb∕t 7595

‑

2017 运行中变压器油质量》的要求的二次净化油。

22.废旧变压器油通过小试装置处置的再生产油产品,达到《gb∕t 7595

‑

2017 运行中变压器油质量》标准处置成本为100

‑

400元/吨劣化油,低于技术规范书要求的500元/吨;达到《gb2536

‑

2011 电工流体 变压器和开关用的未使用过的矿物绝缘油》标准处置为成本400

‑

800元/吨,低于技术规范书要求的1000元/吨。

23.优选方案中,调试油储罐3通过计量泵4与离心萃取机15的原料油入口1504连接,且计量泵4还与第一反应釜16连接。原料酸储罐5通过耐酸泵6与离心萃取机15的酸剂入口1503连接,且耐酸泵6还与第一反应釜16连接。离心萃取机15的重相出口1501和滤渣出口1505与废酸储罐7连接,轻相出口1502与第一反应釜16或/和第二反应釜17连接,且轻相出口1502还与调试油储罐3连接。离心萃取机15包括重相出口1501、轻相出口1502、酸剂入口1503、原料油入口1504和滤渣出口1505,其中重相出口1501和滤渣出口1505的低劣油输送到废酸储罐7内部储存,原料油入口1504用于输送原油。轻相出口1502输送的是一次净化油,一次净化油可以用于低电压等级的变压器油,也可以再次过滤中和。

24.优选方案中,第一反应釜16出液口通过第二输油泵8与第二反应釜17连接,且第一反应釜16出液口还通过计量泵4与离心萃取机15的原料油入口1504连接。第一反应釜16和第二反应釜17停止使用时,第一反应釜16内部和离心萃取机15内部的轻相变压器油输送到调试油储罐3内部储存,再次使用第一反应釜16和第二反应釜17时候,将原料油储罐2内部轻相变压器油输送离心萃取机15、或者第一反应釜16、或者第二反应釜17内部进行加热搅拌充分酸化反应。

25.优选方案中,碱粉储罐19通过皮带秤20与输送机18连接,输送机18与第二反应釜17连接。皮带秤20起到称量作用,输送机18用于输送碱粉到第二反应釜17。

26.优选方案中,性滤渣装置包括过滤池9和净化油储存池11,过滤池9内部设有过滤网14,过滤池9和净化油储存池11之间通过回流泵10连通,回流泵10一端穿过过滤网14且低端靠近过滤池9底部,另一端与净化油储存池11连通。过滤网14上设有多个提渣泵13,提渣泵13与碱渣池12连通。第二反应釜17内部的变压器油再通过过滤池9内部的过滤网14将碱渣过滤,通过回流泵10将高品质的变压器油输送到净化油储存池11内部储存,将过滤池9过滤网14上方的碱渣通过提渣泵13输送到碱渣池12内部集中储存。

27.实施例2

28.结合实施例1进一步说明,如图1

‑

2所示结构,第一输油泵1将低品质变压器油输送到原料油储罐2,原料油储罐2内部的低品质变压器油通过计量泵4定量输送离心萃取机15内部,同时原料酸储罐5的浓硫酸通过耐酸泵6输送到离心萃取机15,离心萃取机15开启,低品质变压器油与浓硫酸酸化反应。离心萃取机采用cwl50

‑

m型离心萃取机。酸储罐(5)的硫酸浓度98%,加用20

‑

30公斤每吨,流速:低品质变压器油废油150

‑

190l/h、4h,硫酸6.5

‑

9l/h,根据离心机油色调整、轻相出重相出率调试。本方案优选低品质变压器油废油170l/h、4h,硫酸8.5l/h。

29.离心萃取机15的轻相出口1502出的轻相变压器油输送到第一反应釜16,同时原料酸储罐5内部的浓硫酸输送到第一反应釜16内部,进行充分加热搅拌充分酸化反应。

30.第一反应釜16和第二反应釜17停止使用时,第一反应釜16内部和离心萃取机15内

部的轻相变压器油输送到调试油储罐3内部储存,再次使用第一反应釜16和第二反应釜17时候,将原料油储罐2内部轻相变压器油输送离心萃取机15、或者第一反应釜16、或者第二反应釜17内部进行加热搅拌充分酸化反应。

31.第一反应釜16加热搅拌充分酸化反应后,轻相变压器油输送第二反应釜17内部,碱粉储罐19内部固体碱粉通过皮带秤20定量输送到第二反应釜17内部,对轻相变压器油进行中和、吸附,固体碱粉为碳酸镁。

32.第二反应釜17内部的变压器油再通过过滤池9内部的过滤网14将碱渣过滤,通过回流泵10将高品质的变压器油输送到净化油储存池11内部储存。

33.将过滤池9过滤网14上方的碱渣通过提渣泵13输送到碱渣池12内部集中储存。

34.设备联用后,二次净化油经吸附剂处理后得到的三次净化油,三次净化油经真空脱水后得到四次净化油,可达到《gb2536

‑

2011 电工流体 变压器和开关用的未使用过的矿物绝缘油》标准,用于高电压等级的变压器用油。

35.劣化变压器油处理成本约400元/吨,处理后得油可作为新变压器油使用,新变压器油购置成本约7000元/吨,按照项目50吨来算,扣除掉运输等成本,效益为23万元/50吨。工业化后效益为920万元/2000吨。本项目无碳排放,通过回收再利用50吨劣化变压器油,按原油炼制变压器油约10:1的消耗量,减少消耗不可再生石油资源500吨,可减少因生产该石油产品而产生的二氧化碳排放140吨,目前碳排放标价32元/吨,可产生间接效益0.448万元/50吨,工业化后效益为17.92万元/2000吨。

36.以玉贤变电站为例:处理玉贤变电站劣化油时,酸渣产生量约为50l/吨油,碱渣约为3kg/吨油,目前需委外处理。

37.后期取得资质后可实现整条生产线无废物排放。在整个工艺后添加电回转窑、碱液吸收塔、引风机及烟囱等,可处理掉过程中产生的酸渣、碱渣及有害气体问题并副产硫酸盐产品。

38.上述的实施例仅为本实用新型的优选技术方案,而不应视为对于本实用新型的限制,本实用新型的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的等同替换方案为保护范围。即在此范围内的等同替换改进,也在本实用新型的保护范围之内。