1.本实用新型涉及曲轴热处理领域,具体涉及浮动式感应淬火装置。

背景技术:

2.在曲轴的热处理领域中,需要对曲轴的轴颈、轴颈圆角及止推表面进行淬火。淬火过程中需要对以淬火轴颈为轴心转动曲轴,淬火感应器包覆淬火轴颈进行淬火,但在淬火的过程的高温环境下,曲轴易发生径向形变,淬火轴颈向下倾斜。现有技术中公开的淬火装置中淬火感应器位置固定,不能根据轴颈的径向形变调整相对位置,这会导致曲轴轴颈损伤淬火感应器。

3.基于现有技术的不足,现需设计一种浮动式感应淬火装置,能够根据淬火轴颈的位置移动而移动避免损坏。

技术实现要素:

4.本实用新型的目的在于提供浮动式感应淬火装置,以避免曲轴淬火轴颈的径向形变损坏淬火感应器。

5.为了解决上述问题,本实用新型采用的技术如下:

6.浮动式感应淬火装置,其特征在于:包括淬火感应器、淬火变压器、淬火器基座;淬火变压器上固定有快换电接头;淬火感应器沿横向设置,淬火感应器的一端呈“u”形用以容纳待淬火的轴颈,淬火感应器的另一端通过快换电接头与淬火变压器可拆卸连接;淬火器基座上滑动连接有进退底座,淬火变压器通过浮动转轴连接进退底座,浮动转轴沿纵向设置,淬火变压器可相对于浮动转轴转动,进退底座可使淬火感应器在沿横向移动;淬火变压器底端设置平衡锤,浮动转轴设置在淬火感应器和平衡锤之间,平衡锤可沿横向移动,移动平衡锤位置可以使连接为一体的淬火感应器和淬火变压器保持平衡。

7.优选方案一:作为对基础方案的进一步优化,淬火变压器底部固定连接变压器支撑底板,变压器支撑底板通过弹簧连接进退底座以防止装置倾覆,浮动转动的两侧均设置了弹簧。变压器支撑底板与进退底座之间设置弹簧在变压器摆动时起缓冲作用避免装置倾覆。

8.优选方案二:作为对优选方案一的进一步优化,平衡锤通过螺纹杆和光杆安装于所述变压器底端,平衡锤同时套接在螺纹杆和光杆上,平衡锤与螺纹杆螺纹连接,平衡锤与光杆滑动连接,光杆和螺纹杆均通过支架安装在变压器底端,螺纹杆与支架转动连接,光杆与支架固定连接。平衡锤如此安装能够通过在螺纹杆转动时使平衡锤横向移动,并能准确控制平衡锤的位置,使连接为一体的淬火感应器与淬火变压器处于平衡状态。

9.优选方案三:作为对优选方案二的进一步优化,淬火器基座上设置有滑槽,进退底座通过滑槽与淬火器基座滑动连接。曲轴轴颈与淬火感应器有一定距离时,需要淬火感应器向曲轴轴颈移动以完成对接。

10.优选方案四:作为对优选方案三的进一步优化,进退底座上设置有用于容纳平衡

锤的容纳框。平衡锤安装于变压器支撑底板上,需要容纳框和容纳腔进行容纳,避免平衡锤摆动撞坏装置。

11.优选方案五:作为对优选方案四的进一步优化,快换电接头上设有t型凹槽,淬火感应器上与u形端相对的另一端为t型凹槽配合的连接端。淬火感应器连接淬火变压器并可以通过插入和拔出的形式接通和中断电源,并可以此方式快速更换不同类型的淬火感应器。

附图说明

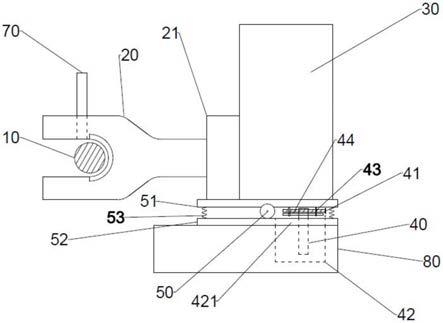

12.图1为本实用新型实施例的示意图。

具体实施方式

13.下面通过具体实施方式进一步详细说明:

14.说明书附图中的附图标记包括:淬火轴颈10、淬火感应器20、快换电接头21、淬火变压器30、平衡锤40、螺纹杆41、容纳腔42、容纳框421、支架43、光杆44、浮动转轴50、变压器支撑底板51、进退底座52、防倾弹簧53、淬火器基座80。

15.实施例基本如附图1所示:

16.具体实施过程如下:

17.淬火感应器20通过快换电接头21可拆卸安装在淬火变压器30上,可根据淬火轴颈10直径不同更换不同规格淬火感应器20,本实施例中的快换电接头21是使淬火感应器20通过插拔的方式连接和分离淬火感应器20和淬火变压器30,其类似于插排与插头的连接方式;淬火变压器30固定安装在变压器支撑底板51上,变压器支撑底板51通过浮动转轴50与淬火器基座80连接,使得淬火变压器30可相对于浮动转轴50转动;淬火变压器30将电源转变为igps逆变中频电源,在对不同曲轴进行淬火时,调节功率、频率以适应不同的淬火要求。

18.淬火感应器20设置呈“u”形,淬火感应器内设置电磁线圈,u型结构围住淬火轴颈10时通过电磁感应对淬火轴颈10进行加热,淬火过程中曲轴同时转动使得淬火轴颈10环形表面能被均匀淬火,淬火感应器20通过插接形式可拆卸安装于快换电接头21上,根据不同的淬火轴颈10直径不同,更换淬火感应器20;淬火感应器20上设置淬火介质输入管70,在淬火完成之后喷出淬火介质,快速冷却淬火轴颈10;快换电接头21使用时用螺栓固定于淬火变压器30上,不使用时可以进行拆卸,快换电接头上设置t型凹槽,淬火感应器20的末端设有与t型凹槽配合的连接端,淬火感应器20的连接端对准t型凹槽向下施力即插入快换电接头中,向上施力即可拔出进行更换,且快换电接头和淬火感应器20的连接端上设有可相互接触到触点,当淬火感应器20的连接端插入t型凹槽内并且到位后,可以实现接通电源。

19.进退底座52通过滑槽安装在淬火器基座80之上,淬火器基座80位置固定,进退底座52可朝曲轴方向进行前后移动,以对接曲轴轴颈。浮动转轴50为圆柱形且固定在进退底座52之上,变压器支撑底板51上设置与浮动转轴50相匹配的凹槽,并能相对于浮动转轴50转动。进退底座52前后安装防倾弹簧53连接变压器支撑底板,以避免在未进行调节平衡锤40时淬火变压器30上的装置前倾过度导致的倾覆。浮动转轴50存在的目的在于:曲轴淬火轴颈10的淬火过程中会发生轻微的径向形变,淬火轴颈10略向下移动,在浮动转轴50的支

撑作用下,淬火感应器20会随着淬火轴颈10同时倾斜,如此就不会损坏淬火感应器20。若淬火感应器20保持不动,淬火轴颈10的形变下倾就会挤压损害淬火感应器20。

20.平衡锤40的作用是在前端装置淬火感应器20和快换电接头21安装完成后能使整个淬火装置保持平衡,平衡锤的安装方式为:在变压器支撑底板51下方安装两个固定的支架43,支架43用以安装螺纹杆和光杆,螺纹杆41的两端与支架43转动连接,光杆44的两端与支架43固定连接,螺纹杆41与光杆44平行设置,平衡锤40悬挂在螺纹杆41和光杆44上,即螺纹杆41和光杆44均穿过平衡锤40,平衡锤40与螺纹杆41螺纹连接,平衡锤40与光杆44滑动连接,在螺纹杆41转动时,平衡锤不发生转动;拧动螺纹杆右端头部即可使平衡锤40位置相对浮动转轴50左右移动准确控制平衡锤40位置。在两个支架43下方相对的淬火器基座80设置向上开口的容纳腔42,对应的进退底座52上设置容纳框421,以容纳平衡锤40,避免平衡锤摆动撞坏装置。

21.以上所述的仅是本实用新型的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些也应该视为本实用新型的保护范围,这些都不会影响本实用新型实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。