1.本发明涉及高电压与绝缘技术领域,具体涉及一种高介电常数橄榄绝缘油的制备方法。

背景技术:

2.电力变压器作为电力系统中能量输送和转换的核心设备,在电网中起着至关重要的作用。目前,大型电力变压器内部绝缘主要采用绝缘纸与绝缘油组成的复合绝缘结构。油纸绝缘系统中,绝缘油的相对介电常数低于绝缘纸,击穿场强低的变压器油承受了更高的电场强度,导致油纸绝缘系统中,变压器油容易首先被击穿。提高绝缘油的介电常数将使油纸绝缘系统中的电场分配更加合理,提高油纸绝缘的可靠性。因此,开发一种高介电常数的绝缘油具有很高的实用价值。

3.近年来,植物绝缘油已被广泛应用于配电变压器中,植物绝缘油性能的提升已成为研究热点,本发明以橄榄绝缘油作为基本原料,通过对其改性处理,以期制得具有高介电常数的橄榄绝缘油。

技术实现要素:

4.针对以上的问题,本发明目的在于提供一种高介电常数橄榄绝缘油的制备方法,其该方法制备的绝缘油介电常数高,击穿电压高,应用于变压器有利于油纸绝缘系统中的电场分配更加合理,提高油纸绝缘的可靠性,并且绝缘油制备步骤简单,易于操作,材料成本较低。

5.为实现上述目的,本发明提供了一种高介电常数橄榄绝缘油的制备方法,该方法包括以下步骤:1. 一种高介电常数橄榄绝缘油的制备方法,其特征在于,包括以下步骤:(1)混合乙酰丙酮锌、甲醇及油酸,并搅拌均匀;(2)超声步骤(1)混合液,直至溶液澄清;(3)将步骤(2)澄清液置于高压反应釜中密封条件下反应;(4)反应结束后冷却反应溶液至常温;(5)离心冷却后的反应溶液,取沉淀物,干燥,得到高分散氧化锌纳米颗粒;(6)按照混合物中高分散氧化锌纳米颗粒质量分数小于等于6%比例范围混合高分散氧化锌纳米颗粒和橄榄油,并搅拌均匀;(7)超声步骤(6)混合物2h~3h;(8)烘干步骤(7)混合物,获得高介电常数橄榄绝缘油。

6.进一步,上述技术方案中,所述步骤(1)中按照乙酰丙酮锌质量2~2.5g,甲醇体积80~90ml和油酸体积1~1.2ml的比例,混合乙酰丙酮锌、甲醇和油酸。

7.进一步,上述技术方案中,所述步骤(3)中所述反应温度为150~180℃,时间为18~22h。

8.进一步,上述技术方案中,所述步骤(5)干燥包括将沉淀物置于真空干燥箱中进行干燥,干燥温度为60~70℃。

9.进一步,上述技术方案中,所述步骤(6)中按照混合物中高分散氧化锌纳米颗粒质量分数为2%~6%比例混合改性氧化锌纳米颗粒和橄榄油。

10.进一步,上述技术方案中,所述步骤(6)中按照混合物中高分散氧化锌纳米颗粒质量分数为4%比例混合改性氧化锌纳米颗粒和橄榄油。

11.进一步,上述技术方案中,步骤(7)中超声功率为300w,超声频率为100khz,每次超声处理10~15min后间隔5min,共12次。

12.进一步,上述技术方案中,步骤(8)所述烘干燥温度为50~60℃。

13.本发明还提供了一种根据上述技术方案中所述方法制备的高介电常数橄榄绝缘油。

14.本发明的有益效果:本发明方法制备绝缘油有效提高了绝缘油的介电常数,可以改善变压器内油纸间的唱腔分布;同时,高分散纳米氧化锌在电场作用下发生极化,在橄榄油周围形成大量陷阱,提升了绝缘油的击穿电压,特别添加4%高分散纳米氧化锌颗粒的橄榄绝缘油的介电常数以及击穿电压等都远高于未改性的橄榄油,具有广泛的应用前景。另外,本发明绝缘油的制备方法以橄榄油和乙酰丙酮锌为主要原料,原料成本低,并且制备方法融合了乙酰丙酮锌热分解形成纳米氧化锌以及油酸改性纳米氧化锌两个过程同步进行,简化了制备的步骤,提高了制备的效率,节约的原料成本和时间成本,并且纳米氧化锌形成与油酸吸附包裹纳米氧化锌同步进行,使得纳米氧化锌在聚集较小的时候及吸附包裹油酸,从而使得纳米氧化锌的分散程度更高,与橄榄油绝缘油混合后形成的改性绝缘油的稳定性更好。

附图说明

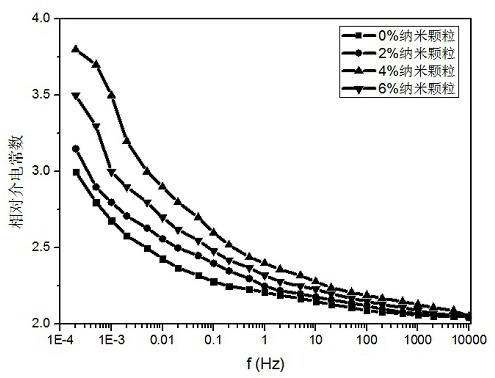

15.图1是本发明不同质量含量的改性纳米氧化锌橄榄绝缘油的相对介电常数fds曲线对比图。

16.图2是本发明不同质量含量的改性纳米氧化锌橄榄绝缘油的绝击穿电压曲线对比图。

具体实施方式

17.下面结合附图对本发明的优选实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

18.实施例1:(1)将乙酰丙酮锌(分析纯)2g,甲醇80ml及1ml油酸依次加入烧杯中,采用磁力搅拌器进行搅拌,搅拌温度为25℃,转速为500r/min,使其分布均匀,形成混合物;(2)将混合物放入微波超声仪中超声10min以上,直至溶液澄清,超声功率为300w,超声频率为100khz;(3)将得到澄清溶液放入高压反应釜中密封,在160℃温度条件下反应20h得到反应混合液;(4)将步骤(3)中的反应混合液冷却后离心,离心以500r/min转速离心30min;取沉

淀脱水干燥,在60℃的真空干燥箱中烘干6h,制得高分散氧化锌(zno)纳米颗粒。

19.(5)按照绝缘油中高分散氧化锌纳米颗粒质量分数为2%比例将步骤(4)制得的高分散氧化锌(zno)纳米颗粒加入到橄榄油中,搅拌混合均匀,搅拌在温度为25℃条件下进行,转速为600r/min;(6)将步骤(5)得到的高分散氧化锌(zno)纳米颗粒和橄榄油混合物超声处理,超声功率为300w,超声频率为100khz,每次超声处理10min后间隔5min,共12次;(7)对高分散氧化锌(zno)纳米颗粒和橄榄油混合物进行干燥处理,在60℃的真空干燥箱中烘干12h。

20.实施例2:本实施例与实施例1基本过程都是相同的,不同的是在混合高分散氧化锌纳米颗粒与橄榄油过程中,是按照混合形成的绝缘油中高分散氧化锌纳米颗粒质量分数为4%比例来混合。

21.实施例3:本实施例与实施例1基本过程都是相同的,不同的是在混合高分散氧化锌纳米颗粒与橄榄油过程中,是按照混合形成的绝缘油中高分散氧化锌纳米颗粒质量分数为6%比例来混合。

22.实施例4:(1)将乙酰丙酮锌(分析纯)2.5g,甲醇90ml及1.2ml油酸依次加入烧杯中,采用磁力搅拌器进行搅拌,搅拌温度为25℃,转速为500r/min,使其分布均匀,形成混合物;(2)将混合物放入微波超声仪中超声10min以上,直至溶液澄清,超声功率为300w,超声频率为100khz;(3)将得到澄清溶液放入高压反应釜中密封,在180℃温度条件下反应18h得到反应混合液;(4)将步骤(3)中的反应混合液冷却后离心,离心以500r/min转速离心30min;取沉淀脱水干燥,在70℃的真空干燥箱中烘干5h,制得高分散氧化锌(zno)纳米颗粒。

23.(5)按照绝缘油中高分散氧化锌纳米颗粒质量分数为2%比例将步骤(4)制得的高分散氧化锌(zno)纳米颗粒加入到橄榄油中,搅拌混合均匀,搅拌在温度为25℃条件下进行,转速为600r/min;(6)将步骤(5)得到的高分散氧化锌(zno)纳米颗粒和橄榄油混合物超声处理,超声功率为300w,超声频率为100khz,每次超声处理15min后间隔5min,共12次;(7)对高分散氧化锌(zno)纳米颗粒和橄榄油混合物进行干燥处理,在50℃的真空干燥箱中烘干15h得到高介电常数、抗电压击穿性能良好的绝缘油。

24.实施例5:(1)将乙酰丙酮锌(分析纯)2.3g,甲醇85ml及1.1ml油酸依次加入烧杯中,采用磁力搅拌器进行搅拌,搅拌温度为25℃,转速为500r/min,使其分布均匀,形成混合物;(2)将混合物放入微波超声仪中超声10min以上,直至溶液澄清,超声功率为300w,超声频率为100khz;(3)将得到澄清溶液放入高压反应釜中密封,在150℃温度条件下反应22h得到反应混合液;(4)将步骤(3)中的反应混合液冷却后离心,每次离心以500r/min转速离心30min;取沉淀脱水干燥,在65℃的真空干燥箱中烘干6h,制得高分散氧化锌(zno)纳米颗粒。

25.(5)按照绝缘油中高分散氧化锌纳米颗粒质量分数为4%比例将步骤(4)制得的高分散氧化锌(zno)纳米颗粒加入到橄榄油中,搅拌混合均匀,搅拌在温度为25℃条件下进行,转速为600r/min;(6)将步骤(5)得到的高分散氧化锌(zno)纳米颗粒和橄榄油混合物超声处理,超声功率为300w,超声频率为100khz,每次超声处理12min后间隔5min,共12次;(7)对高分散氧化锌(zno)纳米颗粒和橄榄油混合物进行干燥处理,在55℃的真空干燥箱中烘干13h得到高介电常数、抗电压击穿性能良好的绝缘油。

26.实施例6:(1)将乙酰丙酮锌(分析纯)2.2g,甲醇84ml及1.2ml油酸依次加入烧杯中,采用磁力搅拌器进行搅拌,搅拌温度为25℃,转速为500r/min,使其分布均匀,形成混合物;(2)将混合物放入微波超声仪中超声10min以上,直至溶液澄清,超声功率为300w,超声频率为100khz;(3)将得到澄清溶液放入高压反应釜中密封,在155℃温度条件下反应21h得到反应混合液;(4)将步骤(3)中的反应混合液冷却后离心,每次离心以500r/min转速离心30min;取沉淀脱水干燥,在65℃的真空干燥箱中烘干5.5h,制得高分散氧化锌(zno)纳米颗粒。

27.(5)按照绝缘油中高分散氧化锌纳米颗粒质量分数为6%比例将步骤(4)制得的高分散氧化锌(zno)纳米颗粒加入到橄榄油中,搅拌混合均匀,搅拌在温度为25℃条件下进行,转速为600r/min;(6)将步骤(5)得到的高分散氧化锌(zno)纳米颗粒和橄榄油混合物超声处理,超声功率为300w,超声频率为100khz,每次超声处理13min后间隔5min,共12次;(7)对高分散氧化锌(zno)纳米颗粒和橄榄油混合物进行干燥处理,在52℃的真空干燥箱中烘干14h得到高介电常数、抗电压击穿性能良好的绝缘油。

28.实施例7:(1)将乙酰丙酮锌(分析纯)2.4g,甲醇88ml及1ml油酸依次加入烧杯中,采用磁力搅拌器进行搅拌,搅拌温度为25℃,转速为500r/min,使其分布均匀,形成混合物;(2)将混合物放入微波超声仪中超声10min以上,直至溶液澄清,超声功率为300w,超声频率为100khz;(3)将得到澄清溶液放入高压反应釜中密封,在165℃温度条件下反应19.5h得到反应混合液;(4)将步骤(3)中的反应混合液冷却后离心,每次离心以500r/min转速离心30min;取沉淀脱水干燥,在63℃的真空干燥箱中烘干5.5h,制得高分散氧化锌(zno)纳米颗粒。

29.(5)按照绝缘油中高分散氧化锌纳米颗粒质量分数为2%比例将步骤(4)制得的高分散氧化锌(zno)纳米颗粒加入到橄榄油中,搅拌混合均匀,搅拌在温度为25℃条件下进行,转速为600r/min;(6)将步骤(5)得到的高分散氧化锌(zno)纳米颗粒和橄榄油混合物超声处理,超声功率为300w,超声频率为100khz,每次超声处理11min后间隔5min,共12次;(7)对高分散氧化锌(zno)纳米颗粒和橄榄油混合物进行干燥处理,在57℃的真空干燥箱中烘干13h得到高介电常数、抗电压击穿性能良好的绝缘油。

30.实施例8:(1)将乙酰丙酮锌(分析纯)2.1g,甲醇81ml及1.2ml油酸依次加入烧杯中,采用磁力搅拌器进行搅拌,搅拌温度为25℃,转速为500r/min,使其分布均匀,形成混合物;(2)将混合物放入微波超声仪中超声10min以上,直至溶液澄清,超声功率为300w,超声频率为100khz;(3)将得到澄清溶液放入高压反应釜中密封,在170℃温度条件下反应19h得到反应混合液;(4)将步骤(3)中的反应混合液冷却后离心,离心以500r/min转速离心30min;取沉淀脱水干燥,在69℃的真空干燥箱中烘干5h,制得高分散氧化锌(zno)纳米颗粒。

31.(5)按照绝缘油中高分散氧化锌纳米颗粒质量分数为4%比例将步骤(4)制得的高分散氧化锌(zno)纳米颗粒加入到橄榄油中,搅拌混合均匀,搅拌在温度为25℃条件下进行,转速为600r/min;(6)将步骤(5)得到的高分散氧化锌(zno)纳米颗粒和橄榄油混合物超声处理,超声功率为300w,超声频率为100khz,每次超声处理12min后间隔5min,共12次;(7)对高分散氧化锌(zno)纳米颗粒和橄榄油混合物进行干燥处理,在60℃的真空干燥箱中烘干12h得到高介电常数、抗电压击穿性能良好的绝缘油。

32.实施例9:(1)将乙酰丙酮锌(分析纯)2g,甲醇89ml及19ml油酸依次加入烧杯中,采用磁力搅拌器进行搅拌,搅拌温度为25℃,转速为500r/min,使其分布均匀,形成混合物;(2)将混合物放入微波超声仪中超声10min以上,直至溶液澄清,超声功率为300w,超声频率为100khz;(3)将得到澄清溶液放入高压反应釜中密封,在180℃温度条件下反应20h得到反应混合液;(4)将步骤(3)中的反应混合液冷却后离心,每次离心以500r/min转速离心30min;取沉淀脱水干燥,在70℃的真空干燥箱中烘干5h,制得高分散氧化锌(zno)纳米颗粒。

33.(5)按照绝缘油中高分散氧化锌纳米颗粒质量分数为6%比例将步骤(4)制得的高分散氧化锌(zno)纳米颗粒加入到橄榄油中,搅拌混合均匀,搅拌在温度为25℃条件下进行,转速为600r/min;(6)将步骤(5)得到的高分散氧化锌(zno)纳米颗粒和橄榄油混合物超声处理,超声功率为300w,超声频率为100khz,每次超声处理14min后间隔5min,共12次;(7)对高分散氧化锌(zno)纳米颗粒和橄榄油混合物进行干燥处理,在56℃的真空干燥箱中烘干14h得到高介电常数、抗电压击穿性能良好的绝缘油。

34.将上述实施例1

‑

3得到的改性橄榄绝缘油介电常数性能与未进行改性橄榄油介电常数性能进行相比,其结果如图1所示,绝缘油中高分散氧化锌纳米颗粒质量分数为4%的其相对介电常数最大,绝缘油中高分散氧化锌纳米颗粒质量分数为2%和6%的其相对介电常数较质量分数为4%的介电常数要小,没有经过改性的橄榄油作为绝缘油其相对介电常数最小,特别的在频率0.0002~0.1之间,不同含量高分散氧化锌纳米颗粒,相同频率下介电常数差别明显(具体数值见表1)。并且相对介电常数随着绝缘油中高分散氧化锌纳米颗粒质量分数增大呈现出先增大后边小的趋势。实施例1

‑

3得到的改性橄榄绝缘油击穿电压与未进

行改性橄榄油击穿电压进行相比,其结果如图2所示,绝缘油中高分散氧化锌纳米颗粒质量分数为4%的其击穿电压最大,绝缘油中高分散氧化锌纳米颗粒质量分数为2%和6%的其击穿电压较质量分数为4%的击穿电压要小,没有经过改性的橄榄油作为绝缘油其击穿电压最小,击穿电压随着绝缘油中高分散氧化锌纳米颗粒质量分数增大同样呈现出先增大后边小的趋势,改性橄榄绝缘油老化15天各不同含量高分散氧化锌纳米颗粒击穿电压数值大小见表2。

35.表1.含不同质量分数高分散氧化锌纳米颗粒绝缘油的介电常数大小

绝缘油中高分散氧化锌纳米颗粒质量分数f=0.0002hzf=0.001hzf=0.01hzf=0.1hz0%2.992.672.422.262%3.162.812.572.414%3.813.522.912.616%3.523.012.722.50

表2.含不同质量分数高分散氧化锌纳米颗粒绝缘油的击穿电压绝缘油中高分散氧化锌纳米颗粒质量分数击穿电压(老化15d)0%562%624%696%65综上所述,本发明方法制备的能较好的提高绝缘油介电常数和击穿电压,特别是在绝缘油中高分散氧化锌纳米颗粒质量分数为4%,改性橄榄绝缘油具有较高的介电常数和较高击穿电压,使油纸绝缘系统电场分配更合理,提高了绝缘可靠性。并且,本发明绝缘油的制备方法以橄榄油和乙酰丙酮锌为主要原料,原料成本低,制备方法融合了纳米氧化锌制备以及改性两个过程,简化了制备的步骤,提高了制备的效率,节约的原料成本和时间成本。

36.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。