1.本技术涉及生物质再利用技术领域,尤其涉及一种小型秸秆田头快速制炭装置。

背景技术:

2.秸秆是指水稻、小麦、玉米等农作物成熟脱粒后剩余的茎叶部分,目前全世界每年产农作物秸秆29亿多吨,我国每年可生产秸秆达7亿吨以上。在工业化以前,秸秆常被用来作为饲料及生活燃料,燃烧后的灰烬作为肥料进行还田处理;由于煤、电、天然气的普及、各种工业制品的丰富,农村对秸秆的需求大大减少,大量秸秆的处理成为了一个严重的问题,很多地方农民仍然直接在田地里焚烧秸秆,引发严重的环境污染问题,同时也造成了这一可再生资源的浪费。

3.农作物秸秆是一种有机物,它由可燃质、无机质和水组成,主要含有碳、氢、氧及少量的氮,还有少量的硫等元素。秸秆具有产量高且产地分散的特点,集中处理带来的运输成本成为一大阻碍,故秸秆就地还田利用是一种方便且高效的处理方式。传统的秸秆还田是将秸秆直接或堆积腐熟后施入土壤,周期较长且效率较低。对农作物秸秆进行炭化处理制炭并还田,是充分利用这些农业废弃物作为生物质原料的另一高效途径。炭是良好的土壤改良剂,可解决土壤板结,使土壤疏松透气,保水保肥性增强;它更是良好的解毒剂,能够减轻残留农药的危害。秸秆制炭还田能够有效的改良土壤,是一种经济、环保、高效的秸秆利用方式。

4.目前的秸秆炭化设备一般是让秸秆处于高温环境下进行炭化,采用封闭的炉灶式,一次进料以后需要封闭炭化室进行炭化,炭化完成后再进行出料,无法持续工作,制炭效率比较低;其次在出料和再次进料过程中,热量损失较大,经济性差,此外炭化过程中由于秸秆处于一个相对封闭的环境中,秸秆分解产生的可燃性气体无法利用,造成极大的浪费,整个秸秆炭化过程中的资源没有实现最大化利用。

5.因此设计一种小型秸秆田头快速制炭装置,以将秸秆就地快速炭化还田并高效利用碳化过程中产生的资源,是一个亟待解决的问题。

技术实现要素:

6.本技术提供了一种小型秸秆田头快速制炭装置,其技术目的是实现秸秆就地快速炭化还田,并高效利用炭化过程中产生的资源。

7.本技术的上述技术目的是通过以下技术方案得以实现的:

8.一种小型秸秆田头快速制炭装置,包括给料模块、供气模块、制炭模块、燃烧模块、过滤模块和供热模块;

9.所述给料模块包括破碎机;所述供气模块包括第一风机和供气管道,所述供气管道包括气化供气管道、燃烧供气管道和降温供气管道,所述第一风机与所述气化供气管道、所述燃烧供气管道和所述降温供气管道均连接;

10.所述制炭模块包括链条炉、气化室和喷水装置,所述链条炉与所述气化室连接,所

述喷水装置设在所述链条炉出口位置处;所述燃烧模块包括燃烧室,所述燃烧室与所述气化室连接;所述过滤模块包括过滤器、水膜除尘器和第二风机,所述过滤器与所述燃烧室连接,所述水膜除尘器的入口与所述第二风机连接;所述供热模块包括换热器,所述换热器与所述过滤器和所述第二风机都连接;

11.所述破碎机与所述链条炉连接,所述气化供气管道位于所述链条炉下方与所述链条炉连接;所述燃烧供气管道位于所述气化室和所述燃烧室之间,与所述气化室和所述燃烧室均连接;所述降温供气管道与所述第二风机的入口连接。

12.本技术的有益效果在于:本技术所述小型秸秆田头快速制炭装置的将破碎后的秸秆倒入链条炉内进行气化,气化产生的生物炭喷水降温后直接还田;气化气燃烧后经过滤、除尘后产生含钾的有机废水,可作为肥料还田。同时气化气燃烧产生的热量由可拆卸式换热器实现按需供热。该装置集破碎、气化、燃烧、供热于一体,将秸秆快速制炭还田的同时杜绝了能量的浪费,且产生的废水作为有机肥还田。该装置结构简单,稳定可靠,操作方便,能够实现快速产炭以改良土壤,并做到废水利用,实现了零排放高效处理秸秆,有推广应用的前景。

附图说明

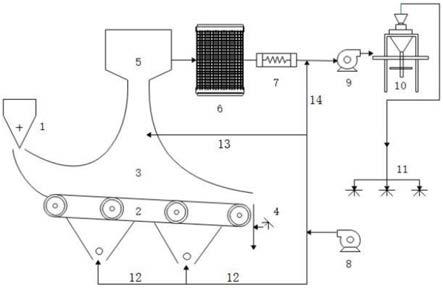

13.图1为本技术所述装置的结构示意图;

14.图中:1-破碎机;2-链条炉;3-气化室;4-喷水装置;5-燃烧室;6-过滤器;7-换热器;8-第一风机;9-第二风机;10-水膜除尘器;11-喷淋装置;12-气化供气管道;13-燃烧供气管道;14-降温供气管道。

具体实施方式

15.下面将结合附图对本技术技术方案进行详细说明。

16.图1为本技术所述装置的结构示意图,如图1所示,该装置包括用于破碎秸秆及加料的给料模块、用于为气化、燃烧及降温供气的供气模块、用于气化秸秆并产炭的制炭模块、用于处理气化气的燃烧模块、用于除尘的过滤模块和用于按需供热的供热模块。

17.所述给料模块包括破碎机1。

18.所述供气模块包括第一风机8和供气管道,所述供气管道包括气化供气管道12、燃烧供气管道13和降温供气管道14,各管道可按需调节流量。第一风机8与气化供气管道12、燃烧供气管道13和降温供气管道14均连接。

19.所述制炭模块包括链条炉2、气化室3和喷水装置4,所述链条炉2与所述气化室3连接,所述喷水装置4设在所述链条炉2出口位置处。所述破碎机1与所述链条炉2也连接。

20.所述燃烧模块包括燃烧室5,所述燃烧室5与所述气化室3连接;所述过滤模块包括过滤器6、水膜除尘器10和第二风机9,所述过滤器6与所述燃烧室5连接,所述水膜除尘器10的入口与所述第二风机9连接。

21.所述供热模块包括换热器7,所述换热器7与所述过滤器6和所述第二风机9都连接。

22.所述气化供气管道12位于所述链条炉2下方与所述链条炉2连接,供给气化所需空气;所述燃烧供气管道13位于所述气化室3和所述燃烧室5之间,与所述气化室3和所述燃烧

室5均连接,供给燃烧所需空气;所述降温供气管道14与所述第二风机9的入口连接,与烟气混合以降温至150℃

±

20℃。

23.具体地,制炭模块的链条炉2用于接收破碎后的秸秆,于气化室3内发生气化反应,气化温度为600℃

±

50℃;气化气与燃烧供气混合后进入燃烧室5;生物炭由链条炉2出口落下,喷水降温后可直接还田。

24.燃烧模块用于处理气化产气,燃烧室5内的燃烧温度为850℃

±

50℃,尾气管道连接过滤模块的高温陶瓷过滤器6。

25.过滤模块的高温陶瓷过滤器6用于过滤高温燃烧产气,过滤后通入可拆卸式换热器7,与降温供气混合降温至目标温度范围后,由第二风机9引入水膜除尘器10,除尘后产出含钾有机废水,通入田间喷淋装置11作为肥料还田。

26.供热模块为可拆卸式换热器7,用于回收燃烧产热,视当地需求供热,且拆卸后不影响系统正常运行。

27.综上,本技术的装置可实现秸秆快速制炭还田,集中制炭会带来较大的运输成本,传统的秸秆还田存在周期长、效率低等缺点,本技术实现了田头的快速制炭及资源的最大化利用。

28.该装置结构简单、运行稳定可靠,适合田头就地处理秸秆,实用性较强。

29.该装置能较好地利用气化气燃烧产生的热能,装置中加入可拆卸式换热器,根据当地实时需求实现供热。

30.该装置将秸秆炭化还田,实现了改良土壤的目的;同时气化产气燃烧过滤后的废水中含有草木灰,能够洒到农田作为有机肥料,对于土地的质量及农作物产量都起到良性作用。

31.以上为本技术示范性实施例,本技术的保护范围由权利要求书及其等效物限定。