1.本发明涉及生物沥青技术领域,尤其涉及一种生物沥青材料用高温裂解设备。

背景技术:

2.随着我国经济社会的快速发展,公路进入建设的高峰期,每年所修的公路中大约有90%是沥青路面,同时公路养护等后期工作也消耗大量的石油沥青。农作物秸秆或初加工废料、牲畜排泄物等生物质可再生能源具有分布广泛、取材方便、储量巨大、循环利用、绿色环保、价格低廉等许多优势,受到国内外相关专家的广泛关注和研究。

3.当前生物质快速裂解技术实现了工厂规模化生产,产品主要是重质与轻质生物油。其中重质生物油(简称生物重油)主要化学成分组成和石油沥青组成元素十分相似,性能特征方面也十分相似,可以与石油沥青调配生产生物沥青,改善石油沥青的缺点和不足。

4.如公开号为cn209782642u的一种高温裂解设备,包括:基座、炉体、托轮;所述基座上设置有炉体,且炉体通过托轮与基座相连接;所述托轮的两侧设置有限位板,且限位板与炉体的外壁相焊接。

5.现有的设备中通过回转炉体使其内部裂解材料受热均匀,但是很多改进多个燃烧嘴,造成燃料资源的利用率降低,同时对生物质的分层和热量回收效率较低,不利于绿色发展。

技术实现要素:

6.本发明提出的一种生物沥青材料用高温裂解设备,解决了热效率低和能耗高的问题。

7.为了实现上述目的,本发明采用了如下技术方案:

8.一种生物沥青材料用高温裂解设备,包括下托盘,所述下托盘的顶部外壁设有炉体主体结构,所述下托盘的底端四角处设有支架;所述炉体主体结构包括上炉体、下炉体、外壳和炉盖,所述上炉体、下炉体之间设有隔热板,所述外壳套接在上炉体、下炉体的外壁上,且外壳和上炉体、下炉体之间设有隔热层,所述炉盖固定于上炉体的顶端外边上,且炉盖的顶端外壁连接有分裂气溢出管;裂解组件,所述裂解组件垂直穿过隔热板的中部,所述裂解组件位于上炉体、下炉体的中轴线处,所述裂解组件包括受热结构、分层管和内聚热斗,所述分层管位于受热结构和内聚热斗之间,所述受热结构的侧壁连接有进料管,且受热结构的底端设有重料下料管;余热回收管,所述余热回收管的端部设有导热铜管,且导热铜管的连接通过余热回收管连接至内聚热斗的内壁上,所述余热回收管用于将下炉体中余热加快循环至上炉体中;气压检测件,所述气压检测件设于炉盖的顶部外壁靠近分裂气溢出管的一侧,所述气压检测件用于检测炉体主体结构中的内气压;储水结构,所述储水结构设于受热结构的底端外壁上,所述储水结构用于对受热结构外壁冷却成型不同类型的重料;燃烧嘴,所述燃烧嘴等距离环形插接在外壳和下炉体的四侧内壁上,所述燃烧嘴的端部连接有燃料连接管,且燃烧嘴的内壁设有进气阀。

9.作为本发明中进一步方案,所述炉盖的底端内边设有冷却聚集盘,且冷却聚集盘的外壁呈矩阵式分布有冷凝孔,所述冷却聚集盘位于内聚热斗的正上方。

10.作为本发明中进一步方案,所述受热结构包括均热球、重料分液斗和电磁阀,所述重料分液斗位于均热球的底端内壁上,所述重料分液斗的外壁等距离分布有不同孔径的扇形滤板,所述电磁阀设于重料下料管和均热球的底端连接处。

11.作为本发明中进一步方案,所述储水结构包括进水管、排水管、储水盘和螺旋冷却管,所述螺旋冷却管的端部连接至储水盘的端部外壁上,所述螺旋冷却管的外壁套接在均热球的外壁上,所述进水管和排水管分别位于储水盘的两侧外壁上,所述进水管的外壁设有进水阀,所述排水管的端部设有排液阀,且排液阀的端部通过管道连接有余热回收器,所述余热回收器的端部通过管道和余热回收管相连接。

12.作为本发明中进一步方案,所述下炉体的外壁设于温度传感器,且温度传感器的信号端和进气阀之间电性连接。

13.作为本发明中进一步方案,所述气压检测件包括泄气罩和气压顶塞,所述炉盖的顶部外壁设有泄气孔,且气压顶塞的底端外壁卡接在泄气孔的内边上,所述气压顶塞的外边滑动连接在泄气罩的内壁上。

14.作为本发明中进一步方案,所述泄气罩的顶端内边设有限位凸缘,且泄气罩的外壁开有气孔,所述气压顶塞呈锥台形结构,且气压顶塞的内壁设有限位槽。

15.作为本发明中进一步方案,所述分裂气溢出管的端部连接有烟气过滤器,所述烟气过滤器用于对高温裂解中产生的污染颗粒进行过滤。

16.作为本发明中进一步方案,所述下托盘的底侧设有风机,且余热回收管位于风机的端部上方。

17.与现有的技术相比,本发明的有益效果是:

18.1.本高温裂解设备为立式结构,通过受热后重料和裂解气体自然分离,同时中部设有漏斗状的重料分液斗,利用由下至上的温差使重料分层,在重料分液斗的底端设有均热球,通过四侧的燃烧嘴,对其均匀加热,球体由外向内均匀加热,热传导快,受热均匀,同时在斗体侧壁设有余热回收结构,用于维持重料分层,便于在进行下料时,重料分料更加清晰,保证了热效率的提升,能耗的降低;

19.2.本高温裂解设备的顶端设有气压检测件,通过上下炉体之间的分工,上炉体用于气相和固相之间分离,需要严格控制内部气压,避免造成炉体的热压损坏,气压检测件利用锥台结构,在气压超标时顶出主动泄压,提高了整体的炉体安全性;

20.3.本高温裂解设备的底端设有储水结构,储水结构用于冷却固相重料,利用螺旋式的冷却管,可增大受热面,同时实现冷却后分层明显,提高后续重料释放时的便捷性,减少二次分离纯化的工作量。

附图说明

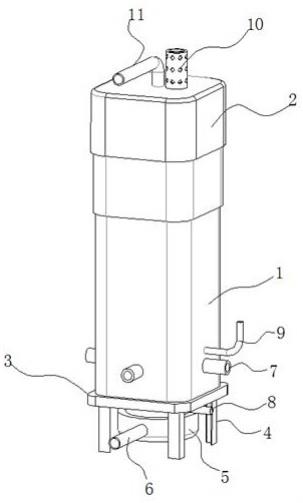

21.图1为本发明提出的一种生物沥青材料用高温裂解设备的实施例1中的立体结构示意图;

22.图2为图1的去外壳结构示意图;

23.图3为图2的去炉体壳体结构示意图;

24.图4为图3的爆炸图;

25.图5为本发明提出的一种生物沥青材料用高温裂解设备的实施例1中的底部结构示意图;

26.图6为本发明提出的一种生物沥青材料用高温裂解设备的实施例1中的侧视结构示意图;

27.图7为图6的a

‑

a剖面结构示意图;

28.图8为本发明提出的一种生物沥青材料用高温裂解设备的实施例2中的结构示意图;

29.图9为本发明提出的一种生物沥青材料用高温裂解设备的实施例2中的受热结构和燃烧球头连接结构示意图。

30.图中:1、外壳;2、炉盖;21;冷却聚集盘;3、下托盘;4、支架;5、储水结构;51、螺旋冷却管;52、储水盘;53、进水阀;6、进水管;7、燃烧嘴;7

‑

1、燃烧球头;71、进气阀;8、重料下料管; 9、进料管;10、气压检测件;101、泄气罩;102、气压顶塞;11、分裂气溢出管;12、上炉体;13、下炉体;14、温度传感器;15、内聚热斗;16、余热回收管;17、隔热板;18、受热结构;18

‑

1、梨型受热件;181、均热球;182、重料分液斗;183、电磁阀;19、燃料进料管。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

32.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

33.实施例1

34.参照图1

‑

7:一种生物沥青材料用高温裂解设备,包括下托盘3,下托盘3的顶部外壁设有炉体主体结构,下托盘3的底端四角处设有支架4;下托盘3的底侧设有风机,由下侧带下炉体中聚集的热量牵至斗体外壁上,同时使炉体温度均热,且余热回收管16位于风机的端部上方,炉体主体结构包括上炉体12、下炉体13、外壳1和炉盖 2,上炉体12、下炉体13之间设有隔热板17,外壳1套接在上炉体 12、下炉体13的外壁上,且外壳1和上炉体12、下炉体13之间设有隔热层,炉盖2固定于上炉体12的顶端外边上,且炉盖2的顶端外壁连接有分裂气溢出管11;炉盖2的底端内边设有冷却聚集盘21,且冷却聚集盘2的外壁呈矩阵式分布有冷凝孔,冷却聚集盘21位于内聚热斗15的正上方;下炉体13的外壁设于温度传感器14,且温度传感器14的信号端和进气阀71之间电性连接,温度传感器14采用wrn

‑

130/230型号的耐高温温度传感件,温度传感器14的信号端还连接有温度报警器,在温度超标或者低温时发出警报;

35.其中裂解组件垂直穿过隔热板17的中部,裂解组件位于上炉体 12、下炉体13的中轴线处,为主要的原料裂解分层部件,其中裂解组件包括受热结构18、分层管和内聚热斗15,分层管位于受热结构 18和内聚热斗15之间,受热结构18的侧壁连接有进料管9,且受热结构18的底端设有重料下料管8;受热结构18包括均热球181、重料分液斗182和电磁阀183,

重料分液斗182位于均热球181的底端内壁上,均热球181保证了受热均匀,重料分液斗182的外壁等距离分布有不同孔径的扇形滤板,电磁阀183设于重料下料管8和均热球 181的底端连接处,在不同孔径,滤板下形成同口的各方位上的重料出料,便于重料下料的分流,减少重料堵塞下料部件;

36.余热回收管16,余热回收管16的端部设有导热铜管,且导热铜管的连接通过余热回收管16连接至内聚热斗15的内壁上,余热回收管16用于将下炉体12中余热加快循环至上炉体12中,其中余热回收管16由内聚热斗15的下端沿着径向排布至端部,使斗体由下至上温度依次递减;

37.气压检测件10,气压检测件10设于炉盖2的顶部外壁靠近分裂气溢出管11的一侧,气压检测件10用于检测炉体主体结构中的内气压;气压检测件10包括泄气罩101和气压顶塞102,炉盖2的顶部外壁设有泄气孔,且气压顶塞102的底端外壁卡接在泄气孔的内边上,气压顶塞102的外边滑动连接在泄气罩101的内壁上,分裂气溢出管11的端部连接有烟气过滤器,烟气过滤器用于对高温裂解中产生的污染颗粒进行过滤;泄气罩101的顶端内边设有限位凸缘,且泄气罩101的外壁开有气孔,气压顶塞102呈锥台形结构,且气压顶塞 102的内壁设有限位槽,其中气压顶塞102可在泄气罩101的内壁滑动,同时在自身的重力下回至孔体内卡接,在炉体内气压达标后持续密封,减少热量散失;

38.储水结构5,储水结构5设于受热结构18的底端外壁上,储水结构5用于对受热结构18外壁冷却成型不同类型的重料;储水结构 5包括进水管6、排水管、储水盘52和螺旋冷却管51,螺旋冷却管 51的端部连接至储水盘52的端部外壁上,螺旋冷却管51的外壁套接在均热球181的外壁上,进水管6和排水管分别位于储水盘52的两侧外壁上,进水管6的外壁设有进水阀53,排水管的端部设有排液阀,且排液阀的端部通过管道连接有余热回收器,余热回收器的端部通过管道和余热回收管16相连接;

39.燃烧嘴7,燃烧嘴7等距离环形插接在外壳1和下炉体13的四侧内壁上,燃烧嘴7的端部连接有燃料连接管,且燃烧嘴7的内壁设有进气阀71,进气阀71可控制进气量来控制燃烧嘴7的作用效率。

40.本高温裂解设备的工作原理具体如下:

41.第一,本设备使用时,通过进料管9输入粉碎后的待高温裂解材料,同时在输入至内部的均热球181内部,利用四侧的燃烧嘴7输入燃烧气,对均热球181的四侧高温加热,裂解料中重料不可裂解料首先通过底部的重料分液斗182,通过重料下料管8收集;

42.第二,被裂解的气体和颗粒升入内聚热斗15内,在内聚热斗15 通过余热回收管16对斗体加热,中由高至低的温度使重料颗粒附着在内壁上,然后分层堆积后汇聚至底侧的重料分液斗182收集;

43.第三,气体则最后经过顶部的冷却聚集盘21再对分裂气中的颗粒在冷却收集,气体通过分裂气溢出管11溢出,颗粒在板体上汇聚后垂直落入至内聚热斗15内再收集,通过重料下料管8依次出料不可裂解物、大颗粒重料、小颗粒重料和部分轻质生物油,可分别加工再利用;

44.第四,在每种重料下料时,均通过储水结构5对其降温,并回收多余热量,使其重料呈液相输出;

45.第五,在进行气相和固相分离时,上炉体12中气压需要实时监测,其中气压检测件

10中利用气压顶塞102的锥台结构,在气压超标时顶出孔体,利用泄气罩101主动泄压,提高了整体的炉体安全性。

46.实施例2

47.参照图8

‑

9:一种生物沥青材料用高温裂解设备,本实施例中相对于实施例1,主要区别在于本实施例中,还包括梨型受热件18

‑

1,梨型受热件18

‑

1替代了受热结构18位置,通过进料管9输入待裂解原料,其原料分布在一个半球罩体内壁上,同时还包括在内部加热的为球体状的燃烧球头7

‑

1,其中燃烧球头7

‑

1的端部连接有燃料进料管19,可通过将其燃料燃烧产生的热量均布在半球罩体上,加快原料受热,同时内凹式的加热结构,减少受热面的散热,提升了受热效率,进一步的提高燃料利用率和热效率。

48.本发明中,梨型受热件18

‑

1还可替代呈灯罩型结构,均为了聚热调节其热效率。

49.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。