1.本实用新型涉及生物质热解处理技术领域,特别是涉及一种系统运行压力为正压的生物质热解装置。

背景技术:

2.热解法是处理生物质的方法之一,通常包括热解炉及其气体净化设施等设备。目前,纯干馏热解回转窑装置,通过外加热回转窑热解生物质燃料产生热解气。该装置的回转窑内产生的热解气的压力很低,如果在回转窑净化装置后直接设置引风机,则引风机前端的设备极易形成负压,系统设备内可能漏入空气。热解炉及净化装置一旦漏入空气后可能引起热解炉爆炸,同时一旦混入过量空气的热解气进入设有电除尘器的净化装置时会引起电除尘器的爆炸。因此,负压运行的热解气发生装置是规范上明确禁止适用的。所以,能否有效控制住系统内各装置的运行压力是该系统能否被允许安全生产的关键。

技术实现要素:

3.为克服现有技术缺陷,本实用新型解决的技术问题是提供一种系统运行压力为正压的生物质热解装置,结构简单,易于实现,运行稳定,安全可靠,不易堵塞,系统故障率低。

4.为了达到上述目的,本实用新型采用以下技术方案实现:

5.一种系统运行压力为正压的生物质热解装置,包括回转窑、无扇叶增压风机、喷淋塔、气体增压风机、填料塔、电除尘、气体暂存缓冲柜、上料系统和管道系统,其特征在于,所述回转窑由回转窑头密封罩、回转窑尾密封罩和压力测点组成,其中回转窑头密封罩、回转窑尾密封罩上均设有压力测点,分别设置在回转窑的两端;所述无扇叶增压风机设置在回转窑的出口端,并与喷淋塔连接,喷淋塔与气体增压风机、填料塔、电除尘和气体暂存缓冲柜依次连接;所述管道系统由管道、无扇叶增压风机进口阀门、回转窑头密封罩进口阀门和支管道组成,其中管道的一端与气体暂存缓冲柜连接、另一端通过回转窑头密封罩进口阀门与回转窑头密封罩连接,无扇叶增压风机进口阀门设置在无扇叶增压风机与管道之间的支管道上;所述上料系统由进料斗、双层插板门和惰性气体密封管道组成,其中双层插板门为两个,间隔一定距离设置在进料斗上,惰性气体密封管道与进料斗连接并位于两个双层插板门之间的位置,进料斗设置在回转窑的入口端。

6.所述无扇叶增压风机的气体流通通道中不设置扇叶,通入内部的是来自气体暂存缓冲柜的净化气体,气体从在通道径向管道进入圆柱体风道夹层中,从出口喷出高速气体,为回转窑产生的热解气体提供动力。

7.所述压力测点与回转窑头密封罩进口阀门联锁控制。

8.所述密封用惰性气体优先选用氮气。

9.所述喷淋塔内的循环喷淋液体为碱液。

10.所述气体增压风机优先选用玻璃钢离心式送风机。

11.与现有技术相比,本实用新型的有益效果是:

12.1)本实用新型可以实现回转窑及气体净化各装置的正压运行;

13.2)本实用新型使用了无扇叶风机,从而第一级增压位置灰尘和焦油基本不会堵塞;

14.3)本实用新型在增压风机前使用了碱液喷淋塔,风机材质为玻璃钢,增压风机更不易因大量的尘和焦油堵塞,不易因酸性气体氛围腐蚀,后续设备的运行寿命更长;

15.4)本实用新型在回转窑窑头进料处设置了再循环净热解气进气点,可以确保回转窑内压力为正;

16.5)本实用新型通过常规、简单的密封方式及解决了设备运行的安全性,整体造价低。

附图说明

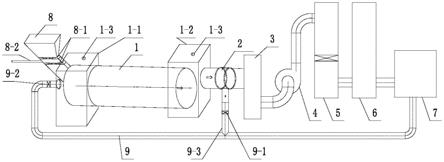

17.图1是本实用新型的工艺原理示意图。

18.图中:1

‑

回转窑 1

‑1‑

摇头密封罩 1

‑2‑

窑尾密封罩 1

‑3‑

压力测点 2

‑

无扇叶增压风机 3

‑

喷淋塔 4

‑

气体增压风机 5

‑

填料塔 6

‑

电除尘 7

‑

气体暂存缓冲柜 8

‑

进料斗 8

‑1‑

双层插板门 8

‑2‑

惰性气体密封管道 9

‑

管道 9

‑1‑

无扇叶增压风机进口阀门 9

‑2‑

回转窑头密封罩进口阀门 9

‑3‑

支管道

具体实施方式

19.下面结合附图对本实用新型的具体实施方式作进一步说明:

20.见图1所示,本实用新型涉及的一种系统运行压力为正压的生物质热解装置,包括回转窑1、无扇叶增压风机2、喷淋塔3、气体增压风机4、填料塔5、电除尘6、气体暂存缓冲柜7、上料系统和管道系统,所述回转窑1由回转窑头密封罩1

‑

1、回转窑尾密封罩1

‑

2和压力测点1

‑

3组成,其中回转窑头密封罩1

‑

1、回转窑尾密封罩1

‑

2上均设有压力测点1

‑

3,分别设置在回转窑1的两端;所述无扇叶增压风机2设置在回转窑1的出口端,并与喷淋塔3连接,喷淋塔3与气体增压风机4、填料塔5、电除尘6和气体暂存缓冲柜7依次连接;所述管道系统由管道9、无扇叶增压风机进口阀门9

‑

1、回转窑头密封罩进口阀门9

‑

2和支管道9

‑

3组成,其中管道9的一端与气体暂存缓冲柜7连接、另一端通过回转窑头密封罩进口阀门9

‑

2与回转窑头密封罩1

‑

1连接,无扇叶增压风机进口阀门9

‑

1设置在无扇叶增压风机2与管道9之间的支管道9

‑

3上;所述上料系统由进料斗8、双层插板门8

‑

1和惰性气体密封管道8

‑

2组成,其中双层插板门8

‑

1为两个,间隔一定距离设置在进料斗8上,惰性气体密封管道8

‑

2与进料斗8连接并位于两个双层插板门8

‑

1之间的位置,进料斗8设置在回转窑1的入口端。

21.所述无扇叶增压风机2的气体流通通道中不设置扇叶,通入内部的是来自气体暂存缓冲柜7的净化气体,气体从在通道径向管道进入圆柱体风道夹层中,从出口喷出高速气体,为回转窑产生的热解气体提供动力。

22.所述压力测点1

‑

3与回转窑头密封罩进口阀门9

‑

2联锁控制。

23.进一步,为防止进料口8漏入空气,进料口8采用双层插板阀8

‑

1并在夹层通入惰性密封气体8

‑

2密封,密封气体优先选用氮气。

24.所述喷淋塔3内的循环喷淋液体为碱液,用于中和气体中的酸性成分,增加后续设备的使用寿命。

25.所述气体增压风机优先选用玻璃钢离心式送风机,以减少前端气体中腐蚀性介质的影响,另外,气体增压风机4的设置位置为喷淋塔3后、填料塔5及电除尘器6前的位置,从而减少尘、焦油及腐蚀性液体对气体增压风机4等设备的影响。

26.工作原理,包括以下工艺步骤和方法:

27.1)控制回转窑微正压:根据设置在回转窑1两端的压力测点1

‑

3反馈,通过调节回转窑头密封罩进口阀门9

‑

2的开度大小,控制通入回转窑1的再循环净化气体流量,可使回转窑1内为微正压运行;

28.2)为气体增压风机4进口前的热解气提供动力:通过调节无扇叶增压风机进口阀门9

‑

1的开度大小,控制通入无扇叶增压风机2的来自气体暂存缓冲柜7的净化气体的风量,无扇叶增压风机2内的动力风扇增压形成高速喷射气流,高速气流通过气体的粘滞性和形成的局部压力降带动热解气体流动,提供回转窑产生热解气体所需的动力。无扇叶增压风机2提供了微过量的净化热解气体使气体增压风机4的进口一直维持正压而不会造成负压;

29.3)控制气体增压风机4出口为正压:因为无扇叶增压风机2可以提供的动力较小,所以系统配置的气体增压风机4应尽量靠前布置;有扇叶的增压风机无法适应大量的尘和焦油,故气体增压风机4设置在喷淋塔3与填料塔5之间,为热解气体提供主要的动力,使气体增压风机4出口的填料塔5、电除尘6、气体暂存缓冲柜7等设备稳定地正压运行。

30.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。