1.本实用新型涉及脱油脂技术领域,具体而言,涉及一种焦油渣的处理系统。

背景技术:

2.随着国家环保政策的进一步严格化,焦化企业节能减排及环保工作所面临的形式愈加严峻。如何降低污染,减少排放,一直是焦化企业发展的重中之重。焦化厂的焦油渣属危废范畴,处理焦化油渣不能采取掩埋或倒入大海转嫁污染的简单方法,现时有采用油渣分离方式处理的,并将分离后的油渣参入配煤去重新炼焦,但这种方法最后获得的焦油渣仍含水10%~15%左右,焦油在9%~10%左右,从而还有粘性和板结性并带浓厚的刺激气味,影响运输和配煤的准确性,对环保也不利。

3.有鉴于此,特提出本实用新型。

技术实现要素:

4.本实用新型的一个目的在于提供一种焦油渣的处理系统,可有效的对焦油渣进行干燥,处理效率高。

5.为了实现本实用新型的上述目的,特采用以下技术方案:

6.一种焦油渣的处理系统,包括预处理槽和分离器;所述预处理槽包括预处理槽本体以及设置于所述本体外的夹套;所述预处理槽上设置有电机,所述电机的输出端连接设置有转轴,所述转轴上设置有搅拌器,所述搅拌器设置于所述预处理槽本体内;所述预处理槽本体内设置有位于搅拌器上方的筛板,所述转轴转动贯穿所述筛板,所述转轴的侧壁上沿周向相对设置有位于所述筛板上方的焦油渣刮板和焦油渣液轮。

7.优选地,所述预处理槽设置有进料口和排渣口;

8.所述进料口包括焦油渣进料口、克硫剂进料口、焦油溶剂进料口和内部蒸汽入口。

9.优选地,所述夹套上设置有夹套蒸汽入口和冷凝水出口。

10.优选地,所述预处理槽和所述分离器之间设置有输送泵。

11.优选地,所述预处理槽和所述输送泵之间设置有研磨机。

12.优选地,所述研磨机包括胶体磨和/或双滚筒研磨器。

13.优选地,所述预处理槽和所述分离器上分别设置有害气体收集口,所述有害气体收集口与废气处理系统相连接。

14.优选地,所述分离器包括出渣口和出油口。

15.优选地,所述出油口通过管道与冷鼓工段地下槽相连接。

16.优选地,所述出渣口与冷却器相连接。

17.与现有技术相比,本实用新型的有益效果为:

18.本实用新型的处理系统可有效的对焦油渣进行干燥,处理效率高。得到的焦油渣粉末干燥松散不粘结,运输方便从而使配煤准确确保焦炭质量。

附图说明

19.为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

20.图1为本实用新型焦油渣的处理系统示意图;

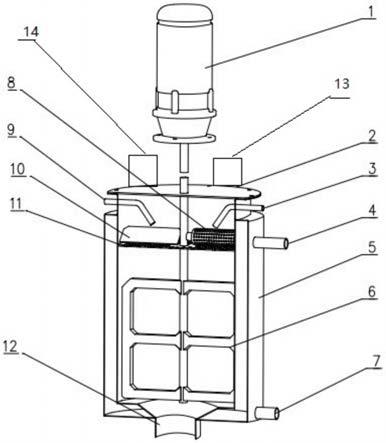

21.图2为本实用新型预处理槽的结构示意图;

22.图3为本实用新型焦油渣的处理方法工艺流程图。

23.附图标记:

24.101

‑

预处理槽、102

‑

研磨机、103

‑

输送泵、104

‑

分离器、105

‑

冷却器、106

‑

地下槽、1

‑

减速电机、2

‑

预处理槽上盖、3

‑

内部蒸汽入口、4

‑

夹套蒸汽入口、5

‑

夹套、6

‑

搅拌器、7

‑

冷凝水出口、8

‑

焦油渣液轮、9

‑

焦油溶剂入口、10

‑

焦油渣刮板、11

‑

筛板、12

‑

排渣口、13

‑

克硫剂进料口、14

‑

焦油渣进料口。

具体实施方式

25.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

26.在本实用新型的描述中,还需要说明的是,除非另有明确的规定和限定,术语“设置”、“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

27.一种焦油渣的处理方法,包括以下步骤:

28.将焦油渣、克硫剂、焦油溶剂和蒸汽的混合物于保温条件下进行搅拌,再进行固液分离。

29.本实用新型的方法从根本上解决焦化企业焦油渣难处理的现象,通过添加一定量克硫剂使之克服焦油粘性,除去恶臭,干燥成含水少焦油少(的渣粉干燥无异味,使配煤准确确保焦炭质量,分离焦油率高,增加焦油收入。

30.本实用新型的克硫剂由如下质量份数的组分组成:木质纤维1~100份,油料渣料1~99份和洗衣粉0.1~0.7份,所述木质纤维和所述油料渣料的总重量份为100份。所述木质纤维为木屑、竹屑、树皮、茅草、果壳、谷壳、稻草、秸秆和甘蔗中的至少一种。所述油料渣料为植物油料或动植物榨油后的油渣;所述植物油料为油菜籽、茶籽、樟树籽、白木籽、花生、芝麻、豆子、棉籽、橄榄油籽和白蜡树上的白蜡中的至少一种;所述动植物榨油后的油渣为油菜枯、茶枯、豆枯、花生枯、芝麻枯、橄榄油渣和动物油渣中的至少一种。

31.优选地,所述克硫剂由如下质量份数的组分组成:木质纤维10~40份,油料渣料50

~90份和洗衣粉0.1~0.7份,所述木质纤维和所述油料渣料的总重量份为100份。

32.优选地,所述克硫剂由如下质量份数的组分组成;

33.竹屑1~5份、谷壳2~5份、稻草3~10份、秸秆2~10、甘蔗2~10份、樟树籽10~20份、橄榄油籽10~20份、油菜枯20~30份、动物油渣10~20份和洗衣粉0.2~0.5份。

34.优选地,所述克硫剂由如下质量份数的组分组成;

35.竹屑5份、谷壳5份、稻草5份、秸秆10、甘蔗10份、樟树籽10份、橄榄油籽20份、油菜枯20份、动物油渣15份和洗衣粉0.3份。

36.在一种实施方式中,所述木质纤维1~100份,还可以选择1份、5份、10份、15份、20份、25份、30份、35份、40份、45份、50份、60份、70份、80份、90份或100份。

37.在一种实施方式中,所述油料渣料1~99份,还可以选择1份、5份、10份、20份、25份、30份、35份、40份、45份、50份、55份、60份、65份、70份、80份、90份或99份。

38.在一种实施方式中,所述洗衣粉为0.1~0.7份,还可以选择0.1份、0.2份、0.3份、0.4份、0.5份、0.6份或0.7份。

39.优选地,所述克硫剂的添加量为所述焦油渣质量的0.01%~20%。

40.在一种实施方式中,所述克硫剂的添加量为所述焦油渣质量的0.01%~20%,还可以选择0.01%、0.05%、0.1%、0.5%、1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%、5%、5.5%、6%、6.5%、7%、7.5%、8%、8.5%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%或20%。

41.优选地,所述焦油溶剂的添加量为所述焦油渣质量的13%~40%。

42.在一种实施方式中,所述焦油溶剂的添加量为所述焦油渣质量的13%~40%,还可以选择13%、14%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%、31%、32%、33%、34%、35%、36%、37%、38%、39%或40%。

43.优选地,所述焦油渣中的焦油和水的总质量含量为18%~22%。

44.在一种实施方式中,所述焦油渣中的焦油和水的总质量含量为18%~22%,还可以选择18%、19%、20%、21%或22%。

45.优选地,所述焦油溶剂包括焦油、柴油和酚油中的至少一种。

46.本实用新型采用焦油或柴油或酚油等能溶解焦油的物质,将焦油渣中的焦油溶解。

47.优选地,在所述搅拌后的混合物中,焦油和水的总质量含量为38%~42%。

48.在一种实施方式中,在所述搅拌后得到的焦油渣中,焦油和水的总质量含量为38%~42%,还可以选择38%、39%、40%、41%或42%。

49.优选地,所述固液分离后得到的焦油渣中,水的质量含量为1%~2%,焦油的质量含量为2%~3%。

50.在一种实施方式中,所述固液分离后得到的焦油渣中,水的质量含量为1%~2%,还可以选择1.1%、1.3%、1.5%、1.8%或2%。焦油的质量含量为2%~3%,还可以选择2%、2.2%、2.5%、2.7%或3%。

51.优选地,所述保温的温度为60~70℃。

52.在一种实施方式中,所述保温的温度为60~70℃,还可以选择60℃、61℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃、69℃或70℃。

53.优选地,所述搅拌后的混合物在固液分离前进行研磨处理。

54.优选地,将所述固液分离后得到的煤焦油进行回收利用。

55.优选地,所述固液分离后得到的焦油渣配煤炼成焦炭。

56.本实用新型固液分离后的煤焦油通过管道送入冷鼓工段地下槽收集回用,分离后的油渣通过冷凝干燥接送往煤场作回配炼焦。

57.本实用新型实施如上所述的焦油渣的处理方法所采用的处理系统,包括预处理槽和分离器;所述预处理槽包括预处理槽本体以及设置于所述本体外的夹套;所述预处理槽上设置有电机,所述电机的输出端连接设置有转轴,所述转轴上设置有搅拌器,所述搅拌器设置于所述预处理槽本体内;所述预处理槽本体内设置有位于搅拌器上方的筛板,所述转轴转动贯穿所述筛板,所述转轴的侧壁上沿周向相对设置有位于所述筛板上方的焦油渣刮板和焦油渣液轮。

58.本实用新型的处理系统可有效对焦油渣进行干燥。

59.本实用新型机械刮渣槽排渣口等排出的焦油渣通过带保温的溜管进入预处理槽(焦油渣槽)。焦油渣槽与机械刮渣槽排渣口连接采用密闭式。焦油渣槽采用夹套保温,内部设置搅拌器,防止焦油渣沉淀、凝结,同时焦油渣槽有蒸汽用于加热保持60

‑

70℃产生一定的蒸馏水,与溶剂对油渣进行稀释,保证物料管道输送的流畅性。

60.所述筛板与所述预处理槽本体内壁相连接,所述连接为可拆卸连接;筛板水平设置。

61.所述筛板的筛孔是直径为6~12mm的圆孔,优选为10mm;所述孔与孔之间的间距为12mm;焦油渣刮板与筛板距离为0.5~2mm,优选1mm;焦油渣液轮与筛板距离为0.5~2mm,优选1mm。

62.优选地,所述预处理槽设置有进料口和排渣口。

63.优选地,所述进料口包括焦油渣进料口、克硫剂进料口、焦油溶剂进料口和内部蒸汽入口。

64.本实用新型中的焦油渣进料口、克硫剂进料口设置在预处理槽上盖上。

65.优选地,所述预处理槽内设置有蒸汽管。

66.优选地,所述蒸汽管为2~3根,直径为20~50mm。

67.在一种实施方式中,所述蒸汽管的直径为20~50mm,还可以选择20mm、25mm、30mm、35mm、40mm、45mm或50mm。

68.优选地,所述夹套上设置有夹套蒸汽入口和冷凝水出口。

69.优选地,所述搅拌器通过减速电机控制。

70.优选地,所述预处理槽本体内的上部设置有焦油渣刮板、焦油渣液轮和筛板。

71.优选地,所述预处理槽和所述分离器之间设置有输送泵。

72.优选地,所述预处理槽和所述分离器之间设置有研磨机;

73.优选地,所述研磨机包括胶体磨和/或双滚筒研磨器。

74.焦油渣槽排出的稀焦油渣含焦油及蒸馏水,通过带夹套保温的管道依次通过研磨机、输送泵进入分离器进行固液分离;所述分离器为高效离心器。

75.优选地,所述预处理槽和所述分离器上分别设置有害气体收集口,所述有害气体收集口与废气处理系统相连接。

76.在焦油渣槽、高效离心机上留有有害气体收集口,接入化产区域的voc或其他处理尾气废气处理系统进行统一处理。

77.优选地,所述分离器包括出渣口和出油口;

78.优选地,所述出油口通过管道与冷鼓工段地下槽相连接;

79.优选地,所述出渣口与冷却器相连接。

80.下面将结合具体的实施例对本实用新型作进一步的解释说明。

81.实施例1

82.一种焦油渣的处理系统,包括预处理槽101和分离器104;所述预处理槽101包括预处理槽本体以及设置于所述本体外的夹套5;所述预处理槽101上设置有减速电机1,所述减速电机1的输出端连接设置有转轴,所述转轴上设置有搅拌器6,所述搅拌器6设置于所述预处理槽本体内;所述预处理槽本体内设置有位于搅拌器6上方的筛板11,所述转轴转动贯穿所述筛板11,所述转轴的侧壁上沿周向相对设置有位于所述筛板上方的焦油渣刮板10和焦油渣液轮8;所述筛板11水平设置,与所述预处理槽本体内壁可拆卸连接;所述筛板11的筛孔是直径为10mm的圆孔,所述孔与孔之间的间距为12mm;所述焦油渣刮板10与筛板11的距离为1mm,所述焦油渣液轮8与筛板11的距离为1mm;所述预处理槽101上设置有预处理槽上盖2,所述预处理槽上盖2上设置有克硫剂进料口13和焦油渣进料口14;所述预处理槽101设置有焦油溶剂入口9、内部蒸汽入口3和排渣口12;所述夹套5上设置有夹套蒸汽入口4和冷凝水出口7;所述预处理槽101和所述分离器104之间设置有输送泵103;所述预处理槽101和所述分离器104之间设置有研磨机102;所述预处理槽101和所述分离器104上分别设置有害气体收集口,所述有害气体收集口与废气处理系统相连接;所述分离器104包括出渣口和出油口;所述出油口通过管道与冷鼓工段的地下槽106相连接;所述出渣口与冷却器105相连接。

83.一种焦油渣的处理方法,采用上述焦油渣的处理系统,包括以下步骤:

84.取焦化厂从机械化澄清槽底部出来的焦油渣1吨通过入料口进入预处理槽,加入焦油400

㎏

、克硫剂10

㎏

,预处理槽均匀插入3根的蒸汽管,使100℃的蒸汽流入,保持槽内温度70℃,充分不停搅匀,用输送泵将热焦油浆抽入分离器,将分离出的焦油水从底部流入地下槽(焦油槽),将分离出的焦油渣送入冷却器,将冷却器出来的焦油渣干燥粉末送入配煤系统配煤炼成焦炭;

85.所述克硫剂由如下质量份数的组分组成;竹屑5份、谷壳5份、稻草5份、秸秆10、甘蔗10份、樟树籽10份、橄榄油籽20份、油菜枯20份、动物油渣15份和洗衣粉0.3份。

86.本实施例焦油渣的处理系统示意图如图1所示;

87.本实施例预处理槽的结构示意图如图2所示;

88.本实施例焦油渣的处理方法工艺流程图如图3所示。

89.实施例2

90.一种焦油渣的处理系统,除所述蒸汽管为2根,直径为30mm,其他条件同实施例1。

91.一种焦油渣的处理方法,采用上述焦油渣的处理系统,包括以下步骤:

92.取焦化厂从机械化澄清槽出来的油渣1.5吨通过入料口进入预处理槽,加入柴油200

㎏

、克硫剂30

㎏

,预处理槽均匀插入蒸汽管,使槽内保持70℃,充分不停搅匀,用泵将热焦油浆抽入分离器,将分离出的油水从底部流入地下槽(焦油槽),将分离出的焦油渣送入

冷却器,将冷却器出来的焦油渣干燥粉末送入配煤系统配煤炼成焦炭;所述克硫剂同实施例1。

93.实施例3

94.一种焦油渣的处理系统,除所述蒸汽管的直径为30mm,其他条件同实施例1。

95.一种焦油渣的处理方法,采用上述焦油渣的处理系统,包括以下步骤:

96.取焦油分馏、精致过程中产生的焦油渣1吨通过入料口预处理槽,加入酚油300

㎏

、克硫剂200

㎏

,预处理槽内测竖向均匀插入蒸汽管,使槽内保持65℃,充分不停搅匀,用泵将热焦油浆抽入分离器,将分离出的油水从底部流入地下槽(焦油槽),将分离出的焦油渣送入冷却器,将冷却器出来的焦油渣干燥粉末送入配煤系统配煤炼成焦炭;所述克硫剂同实施例1。

97.实施例4

98.一种焦油渣的处理方法,除克硫剂的添加量为预处理焦油渣的0.5%以外,其他条件同实施例1。

99.实施例5

100.一种焦油渣的处理方法,除克硫剂的添加量为预处理焦油渣的1%以外,其他条件同实施例1。

101.实施例6

102.一种焦油渣的处理方法,除克硫剂的添加量为预处理焦油渣的2%以外,其他条件同实施例1。

103.实施例7

104.一种焦油渣的处理方法,除克硫剂的添加量为预处理焦油渣的5%以外,其他条件同实施例1。

105.实施例8

106.一种焦油渣的处理方法,除克硫剂的添加量为预处理焦油渣的8%以外,其他条件同实施例1。

107.对比例1

108.一种焦油渣的处理方法,除不添加克硫剂,其他条件同实施例1。

109.实验例1

110.不同添加量的克硫剂对处理后的焦油渣的影响,如表1所示。

111.表1不同添加量的克硫剂对处理后的焦油渣的影响

[0112][0113]

通过表1可知,未加克硫剂时,焦油渣混合物粘度为2.324,流动性很差。仅仅加入0.5%的克硫剂,就可以将粘度降低到1.962,继续增加克硫剂的添加量至5%,可以进一步将粘度降低到0.30,可见,本实用新型添加适量的克硫剂可以显著降低硫盐混合物的粘度,提高其松散性使运输方便配煤方便准确,焦炭质量不受影响。

[0114]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,但本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。