1.本实用新型属于化工领域,涉及芳烃工厂内设备蒸煮工程,具体为一种蒸煮设备油气回收系统。

背景技术:

2.芳烃工厂中当装置内设备检修蒸煮时,大量水汽被带入油气回收压缩机,造成油气回收压缩机损坏,为了保护压缩机,设备检修蒸煮时一般会将油气回收压缩机停掉,这样蒸煮期间会将全厂的油气一起全部火炬燃烧,造成巨大损失。按每个设备蒸煮24小时计算,全年损失近1000万元。

技术实现要素:

3.根据上述现有技术存在的缺陷,本实用新型的目的是提供一种蒸煮设备油气回收系统,能够在回收油气时保护压缩机,降低损失。

4.为实现上述目的,本实用新型所采用的技术方案为:一种蒸煮设备油气回收系统,包括蒸汽蒸煮设备,所述蒸汽蒸煮设备设置有蒸煮设备油气排放管线,蒸煮设备油气排放管线连接换热设备,换热设备通过压缩机入口管线连接到回收油气压缩机,所述压缩机入口管线上连接有分离设备。

5.进一步地,所述换热设备包括空冷器和水冷器,蒸煮设备油气排放管线依次连接有空冷器和水冷器,水冷器的出口通过压缩机入口管线连接到回收油气压缩机。

6.进一步地,所述压缩机入口管线上设置有温度表,温度表连接空冷器。

7.进一步地,所述水冷器设置有循环水入水管和循环水出水管,循环水入水管上设置入水调度阀,循环水出水管上设置出水调度阀,入水调度阀和出水调度阀调节循环水流量。

8.进一步地,所述压缩机入口管线上设置有第一阀门,第一阀门的两端设置跨越管线,分离设备连接在跨越管线上。

9.进一步地,所述分离设备为分离罐,分离罐内设置有破沫网。

10.进一步地,所述分离罐底部设置水包,水包通过密排管进行脱水,密排管上设置第二阀门。

11.进一步地,连接分离设备入口和出口的跨越管线上设置有第三阀门和第四阀门。

12.进一步地,所述回收油气压缩机出口通过燃烧炉入口管线连接至燃烧炉。

13.进一步地,所述蒸煮设备油气排放管线连接至火炬系统。

14.本实用新型的有益效果为:本实用新型通过换热设备将蒸煮设备油气排放管线内的油水混合物降温至40℃以下,经过分离设备后将水汽分离,将油气送至回收油气压缩机进行回收,保护压缩机不被水汽损害的同时,节省了大量油气,降低损失。

附图说明

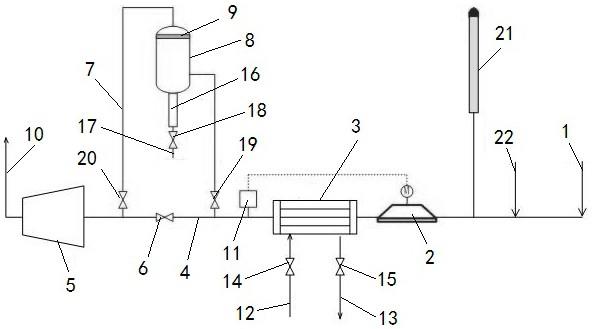

15.图1为蒸煮设备油气回收系统工艺流程图;

16.图中:1、蒸煮设备油气排放管线, 2、空冷器, 3、水冷器, 4、压缩机入口管线, 5、回收油气压缩机, 6、第一阀门, 7、跨越管线, 8、分离罐, 9、破沫网, 10、燃烧炉入口管线, 11、温度表, 12、循环水入水管, 13、循环水出水管, 14、入水调度阀, 15、出水调度阀, 16、水包, 17、密排管, 18、第二阀门, 19、第三阀门, 20、第四阀门, 21、火炬系统, 22、生产过程中燃气排放管线。

具体实施方式

17.为了使本实用新型的结构和功能更加清晰,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

18.参见附图1,一种蒸煮设备油气回收系统,包括蒸汽蒸煮设备,所述蒸汽蒸煮设备设置有蒸煮设备油气排放管线1,蒸煮设备油气排放管线1依次连接有空冷器2和水冷器3,水冷器3的出口通过压缩机入口管线4连接到回收油气压缩机5,所述回收油气压缩机5出口通过燃烧炉入口管线10连接至燃烧炉;所述压缩机入口管线4上设置有第一阀门6,第一阀门6的两端设置跨越管线7,跨越管线7上连接分离罐8对油气进行分离。

19.基于上述技术方案,蒸煮设备油气排放管线1内的油水混合物经过空冷器2和水冷器3进行冷却降温后,通过分离罐进行油水分离,分离出的油品经过回收油气压缩机5压缩后,送至加热炉燃烧回收利用。

20.进一步地,所述压缩机入口管线4上设置有温度表11,温度表11通过信号连接并控制空冷器2。所述水冷器3设置有循环水入水管12和循环水出水管13,循环水入水管上设置入水调度阀14,循环水出水管13上设置出水调度阀15,入水调度阀14和出水调度阀15调节循环水流量。

21.基于上述技术方案,在水冷器3前增加空冷器2,空冷的设计可根据自己的实际蒸煮负荷决定,即回收油气流量、温度,算出设计空冷量。空冷冷却后再经过水冷冷却到20

‑

40℃,通过增加温度表11控制空冷变频,水冷通过入水调度阀14和出水调度阀15调节开度,辅助降温。

22.进一步地,所述分离罐8内设置有破沫网9,分离罐8底部设置水包16,水包16通过密排管17进行脱水,密排管17上设置第二阀门18。通过破沫网9破碎气泡,使气泡还原成液滴进入水包16中,水包16中的水通过密排管17回收至容器中。定期对后增加的分离罐水包脱水,定期检查检修分离罐破沫网完好。

23.进一步地,连接分离罐8入口和出口的跨越管线7上设置有第三阀门19和第四阀门20。蒸煮设备油气排放管线1内油水混合物需要进行分离时,关闭第一阀门6,打开第三阀门19和第四阀门20,油品通过跨越管线7进入分离罐8入口,油水分离后,油品从分离罐8出口经由跨越管线7进入回收油气压缩机5进行处理后回收。

24.进一步地,所述蒸煮设备油气排放管线1连接至火炬系统21。

25.以上列举的仅是本实用新型的最佳实施例。显然,本实用新型不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本实用新型公开的内容直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

技术特征:

1.一种蒸煮设备油气回收系统,其特征在于:蒸汽蒸煮设备设置有蒸煮设备油气排放管线,蒸煮设备油气排放管线连接换热设备,换热设备通过压缩机入口管线连接到回收油气压缩机,所述压缩机入口管线上连接有分离设备。2.根据权利要求1所述的一种蒸煮设备油气回收系统,其特征在于:所述换热设备包括空冷器和水冷器,蒸煮设备油气排放管线依次连接有空冷器和水冷器,水冷器的出口通过压缩机入口管线连接到回收油气压缩机。3.根据权利要求2所述的一种蒸煮设备油气回收系统,其特征在于:所述压缩机入口管线上设置有温度表,温度表连接空冷器。4.根据权利要求2所述的一种蒸煮设备油气回收系统,其特征在于:所述水冷器设置有循环水入水管和循环水出水管,循环水入水管上设置入水调度阀,循环水出水管上设置出水调度阀,入水调度阀和出水调度阀调节循环水流量。5.根据权利要求1所述的一种蒸煮设备油气回收系统,其特征在于:所述压缩机入口管线上设置有第一阀门,第一阀门的两端设置跨越管线,分离设备连接在跨越管线上。6.根据权利要求1或5所述的一种蒸煮设备油气回收系统,其特征在于:所述分离设备为分离罐,分离罐内设置有破沫网。7.根据权利要求6所述的一种蒸煮设备油气回收系统,其特征在于:所述分离罐底部设置水包,水包通过密排管进行脱水,密排管上设置第二阀门。8.根据权利要求5所述的一种蒸煮设备油气回收系统,其特征在于:连接分离设备入口和出口的跨越管线上设置有第三阀门和第四阀门。

技术总结

本实用新型属于化工领域,涉及芳烃工厂内设备蒸煮工程,具体为一种蒸煮设备油气回收系统,包括蒸汽蒸煮设备,所述蒸汽蒸煮设备设置有蒸煮设备油气排放管线,蒸煮设备油气排放管线连接换热设备,换热设备通过压缩机入口管线连接到回收油气压缩机,所述压缩机入口管线上连接有分离设备。本实用新型通过换热设备将蒸煮设备油气排放管线内的油水混合物降温至至40℃以下,经过分离设备后将水汽分离,将油气送至回收油气压缩机进行回收,保护压缩机不被水汽损害的同时,节省了大量油气,降低损失。降低损失。降低损失。

技术研发人员:郑豪 吉祥 张飞云 周阳 宋荣伟 蓝仕东 宋维民 隋建勇

受保护的技术使用者:大连福佳

技术研发日:2020.12.28

技术公布日:2021/11/9