1.本实用新型涉及生物质热解炭化技术领域,更具体地说,涉及一种内辐射热式生物质炭化装置。

背景技术:

2.现有果木、棉秆等生物质炭化装置如土窑或干馏窑热解炭化果木或棉秆过程中的热解气并不能被集中收集,热解气冷却后形成的木焦油和木醋液附着在烟道内,难以清理和收集,长时间不清理则导致管道堵塞,引发火灾,可燃气不能实现充分燃烧,无法转化为水蒸汽、热水、热风等可利用热能,整个系统的潜热和显热无法被充分利用,难以实现清洁生产。此外,现有土窑或干馏窑为间歇式生产,木炭冷却过程为自然降温,生产周期长,人工进料和出料,劳动强度大,有安全隐患,炭烧蚀率高,得率低,不能实现大规模生产。

技术实现要素:

3.本实用新型的目的是提供一种内辐射热式生物质炭化装置,有效地解决了上述技术问题。

4.本实用新型提供一种内辐射热式生物质炭化装置,包括炭化炉,所述炭化炉的前端上部以及后端下部分别设有木片料仓和木炭出料口,所述炭化炉内部横置加热组件,所述加热组件位于所述木片料仓下方的外周面设有给料螺旋,所述炭化炉的末端通过燃气通道连通燃烧室,所述加热组件内设流通管道,所述管道前端连通喷淋塔,所述管道的后端与所述燃烧室相通。

5.优选的,所述加热组件包括前端热辐射主管、后端热辐射主管以及设于所述前端热辐射主管与所述后端热辐射主管之间且相通的热辐射辅管,所述前端热辐射主管连通于所述喷淋塔,所述后端热辐射主管通过高温热气管道连通于所述燃烧室。

6.优选的,所述热辐射辅管为至少两根,各所述热辐射辅管均一端连接于所述前端热辐射主管、另一端连接于所述后端热辐射主管。

7.优选的,各所述热辐射辅管并排设置。

8.优选的,所述炭化炉的底部设置卸料器。

9.优选的,所述燃烧室内部横置隔火墙。

10.优选的,所述喷淋塔连接风机,所述高温热气管道安装风门,所述风机及所述风门与补风口电连接。

11.与上述背景技术相比,本发明所提供的内辐射热式生物质炭化装置,包括设有木片料仓和木炭出料口的炭化炉、横向安装于炭化炉内部的加热组件,加热组件位于木片料仓下方的外周面设有给料螺旋,加热组件内设管道,炭化炉的首末两端分别连通喷淋塔和燃烧室,管道与燃烧室相通。粉碎的生物质经木片料仓送入炭化炉,经一定时间的限氧干馏,转化为生物质炭(木炭),炭化过程产生的包括甲烷、c

x

h

y

、氢气、一氧化碳、木醋液、木焦油等热解气通入燃烧室中,并在燃烧室内充分燃烧,由此产生的高温热气再返回炭化炉内

为其供热,从而实现了热能的高效清洁利用,最后经过喷淋塔排出。本技术所提供的内辐射热式生物质炭化装置,果木、棉秆等生物质燃烧充分,热解气集中收集,避免了热解气受冷形成木焦油和木醋液附着烟道造成烟道堵塞和引发火灾,易于清洁,实现了可燃气的充分燃烧,与此同时,实现了自动连续生产,降低了工人劳动强度,杜绝安全隐患,易于实现大规模生产。

附图说明

12.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

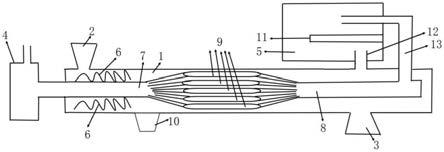

13.图1为本实用新型所提供的内辐射热式生物质炭化装置的示意图。

14.其中,1

‑

炭化炉、2

‑

木片料仓、3

‑

木炭出料口、4

‑

喷淋塔、5

‑

燃烧室、6

‑

给料螺旋、7

‑

前端热辐射主管、8

‑

后端热辐射主管、9

‑

热辐射辅管、10

‑

卸料器、11

‑

隔火墙、12

‑

燃气通道、13

‑

高温热气通道。

具体实施方式

15.本实用新型的核心是提供一种内辐射热式生物质炭化装置,其热能利用率高、节能环保。

16.需要说明的是,本文中出现的方位词“上、下、左、右”方向指的是图1中的上、下、左、右方向。本文中出现的方位词均是以本领域技术人员的习惯用法以及说明书附图为基准而设立的,它们的出现不应当影响本实用新型的保护范围。

17.为了使本技术领域的技术人员更好地理解本实用新型方案,下面结合附图和具体实施方式对本实用新型作进一步的详细说明。

18.请参考图1,图1为本实用新型所提供的内辐射热式生物质炭化装置的示意图。

19.本实用新型提供一种内辐射热式生物质炭化装置,主要用于果木、果壳、棉秆等木质的炭化,包括炭化炉1、加热组件、喷淋塔4和燃烧室5,炭化炉1的前端上部安装有木片料仓2,木片料仓2与炭化炉1相通,通过木片料仓2将粉碎的生物质通入炭化炉1的炉腔之中,炭化炉1的后端下部设有与其相通的木炭出料口3,木炭出料口3用以供燃烧残余物排出,加热组件横置于炭化炉1内部,用以加热木质,提供木质燃烧所需热量,炭化炉1的末端通过燃气通道12连通燃烧室5,加热组件的前段外周面设有给料螺旋6,给料螺旋6具体设于加热组件位于木片料仓2的下方,给料螺旋6的具体长度应根据实际需要来设定。另外,加热组件内部设有流通管道,加热组件的前端连通喷淋塔4,加热组件的后端通过高温热气通道13连通燃烧室5。

20.果木、果壳或棉秆通过变频喂料器送入炭化炉1,经过一定时间的限氧干馏,果木、果壳或棉秆等生物质转化为果木炭、果壳炭或棉秆炭,炭化过程产生的热解气成分包括甲烷、c

x

h

y

、氢气、一氧化碳、木醋液、木焦油等,热解气通过风机迅速导入燃烧室5内充分燃烧,产生高温热气,高温热气导入炭化炉1内为其供热。

21.下面以梨木片为例,对本技术所提供的内辐射热式生物质炭化装置的工作原理进

行说明:

22.存储于木片料仓2中的梨木片通过给料螺旋6导入炭化炉1之中,在炭化炉1炉体中停留一段时间,在约500℃的炭化温度内充分热解炭化,炭化产物梨木炭从木炭出料口3排出,热解可燃气从燃气通道12的热解可燃气出口导入燃烧室5内燃烧,燃烧后约850

‑

900℃的高温热气通过高温热气管道13返回炭化炉1内部加热组件的流通管道之内,依次经过流通管道和喷淋塔4从塔口排出。

23.苹果木片、枣木、核桃壳、棉秆等生物质的炭化过程如上述。经过测试处理得到的物料的性能参数如下表:

[0024][0025]

由上表可以得出,经测试获得的固定碳、灰分、挥发分、水分以及堆密度数据均符合相关标准。

[0026]

在一种优选实施例中,加热组件包括前端热辐射主管7、热辐射辅管9和后端热辐射主管8,三者均为钢制筒状结构,热辐射辅管9为加热部,以加热生物质,热辐射辅管9设于前端热辐射主管7与后端热辐射主管8之间,并且与前端热辐射主管7和后端热辐射主管8相连通,前端热辐射主管7的首端连通于喷淋塔4,后端热辐射主管8的末端通过高温热气管道13连通于燃烧室5。

[0027]

优选的,热辐射辅管9为至少两根,周向分布于炭化炉1,优选沿炭化炉1周向均匀分布,各热辐射辅管9均一端连接于前端热辐射主管7、另一端连接于后端热辐射主管8,以向生物质提供均一且稳定的热源,各热辐射辅管9优选沿轴向并排设置。

[0028]

进一步地,可以在炭化炉1的底部设置卸料器10,该卸料器10可以设于炉底前端或

者中部,需要紧急卸料时,将卸料器10打开即可将炉底料渣排出,方便快捷,避免炉内料渣堆积。关于卸料器10的具体结构,请参考现有技术,本文不再展开。

[0029]

此外,燃烧室5的内部横置隔火墙11,隔火墙11一端安装于燃烧室5的内壁,隔火墙11与燃烧室5之间形成供火焰穿过的折弯通道,提高了热效率,节约能源。

[0030]

为了实现炭化炉1内部温度的自动控制,可以在喷淋塔4的侧壁安装风机,在高温热气管道13上安装风门,风机、风门与补风口电连接,通过补风口调节风机的风速以及风门开度,以实现炭化炉1内温度的自动调节。

[0031]

需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

[0032]

以上对本实用新型所提供的内辐射热式生物质炭化装置进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。