1.本发明属于含氟润滑材料技术领域,尤其涉及一种含氟有机增粘剂及其制备方法。

背景技术:

2.自20世纪70年代,中石化润滑油公司开始了对光氧化聚合生产全氟聚醚工艺路线的研究工作,并在之后几十年的发展过程中经过了多次的技术革新。目前公司自主合成的全氟聚醚粗油,主要是经过碱洗、氟化等处理工艺获得了具有稳定封端的支链型和直链型全氟聚醚基础油,用于生产军工和民用的氟素润滑油脂产品。

3.全氟聚醚衍生物具有与全氟聚醚油相近的特性,如较低的表面张力、优异的化学惰性和抗辐射性能、良好的氧化/热稳定性以及不燃性等特性,因此具有广泛的应用价值和前景。cn111100724a公开了一种胶体安定性良好的全氟聚醚润滑脂及其制备方法,该润滑脂由基础油(50~95wt%)、聚四氟乙烯稠化剂(1.0~49.9wt%)和胶体改进剂(0.1~30wt%)组成,所选用的胶体改进剂是由含氟羧酸或含氟羧酸盐通过脱水皂化反应制得,改善了全氟聚醚润滑脂的胶体安定性,但全氟聚醚润滑脂常用于高真空、高温等苛刻环境下长周期的润滑保护,而该文件中并未涉及润滑脂在高温下长时间的胶体安定性测试,因此无法预知其实际应用时的稳定性效果。

技术实现要素:

4.本发明为改善氟素润滑脂的胶体安定性,进一步扩展全氟聚醚及其衍生物的应用领域,提供了一种含氟有机增粘剂及其制备方法。本发明提供的一种含氟有机增粘剂具有优异的稠化能力,可用于氟素润滑脂的调配,能够有效提升氟素润滑脂的胶体安定性。

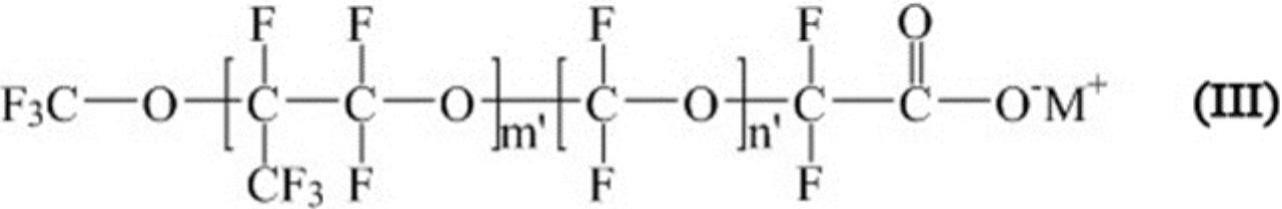

5.本发明为达到上述目的,一方面提供一种含氟有机增粘剂,其为支链型或直链型全氟聚醚羧酸金属盐,其结构式如下所示:

6.支链型

7.直链型

8.其中(iii)和(iv)式中的m选自li、na、k中的一种或几种;m

′

/n

′

=20~30,x

′

/y

′

=0.5~1.5。

9.本发明第二方面提供上述含氟有机增粘剂的制备方法,所述的含氟有机增粘剂是由选自支链型全氟聚醚酰氟、直链型全氟聚醚酰氟以及支链型全氟聚醚羧酸、直链型全氟聚醚羧酸中的一种或多种为原料,在醇试剂中经酯化反应后再与moh溶液反应制得全氟聚醚羧酸金属盐,其中m选自锂、钠、钾中的一种或几种;所述支链型或直链型全氟聚醚酰氟、

支链型或直链型全氟聚醚羧酸的结构式分别如下:

10.支链型

11.直链型

12.其中(i)式或(ii)式的分子量为1000~10000;r和r’为

‑

cof、

‑

cooh中的至少一种;m'/n'=20~30;x'/y'=0.5~1.5。

13.根据本发明的制备方法,(i)式所示的支链型全氟聚醚酰氟或全氟聚醚羧酸以及(ii)式直链型全氟聚醚羧酸全氟聚醚酰氟或全氟聚醚羧酸的分子量优选1500~5000,优选2600~3500。

14.根据本发明的制备方法,所述醇试剂选自无水甲醇、无水乙醇中的至少一种。优选地,所述醇试剂与原料(i)或(ii)的质量比为1:1~1:20,优选1:2~1:10,例如1:2、1:5、1:10等。

15.根据本发明的制备方法,所述moh为浓度优选30wt%~40wt%的水溶液,酯化反应产物与moh溶液的质量比为10:1~3:1,优选7:1~5:1,例如:5:1、6:1、7:1。所述酯化反应产物结构式为:a和a’为

‑

ch3、

‑

c2h5中的至少一种;

[0016][0017]

根据本发明的制备方法,所述反应制得全氟聚醚羧酸金属盐于100℃~150℃下进行干燥、排气处理后备用。

[0018]

根据本发明的制备方法,在具体的实施方案中,包括如下步骤:

[0019]

(i)将式(i)或式(ii)所示原料加热至30℃~100℃,恒温30min,再将醇试剂逐滴加入,机械搅拌、混合,保持30℃~100℃,反应5~15h后停止反应,洗涤、分离、蒸馏得到纯净的酯化中间产物;

[0020]

(ii)取氟溶剂和醇试剂加入步骤(i)中的酯化中间产物中,机械搅拌,充分混匀,加热至80℃~150℃,恒温,然后加入moh溶液,持续搅拌,反应为5~15h后停止反应,静置分离,去除上清液,使用氟溶剂、醇试剂和去离子水洗至中性,过滤,得到黄色粘稠的全氟聚醚羧酸金属盐前驱体;

[0021]

(iii)将步骤(ii)中的全氟聚醚羧酸金属盐前驱体加入饱和食盐水中,搅拌,过滤,得到橙黄色胶状全氟聚醚羧酸金属盐(iii)或(iv),于100℃~140℃下进行干燥,排气处理,冷却,即可得到含氟有机增粘剂。

[0022]

反应过程如下所示:

[0023]

(i)和/或(i)和/或(iii)和/或(iv)

[0024]

根据本发明的制备方法,步骤(i)的反应温度优选60℃~80℃,反应时间优选8~12h;步骤(ii)反应温度优选90℃~120℃,反应时间为9~15h。

[0025]

根据本发明的制备方法,步骤(i)中所述洗涤为经氟溶剂和醇试剂洗涤至中性。

[0026]

根据本发明的制备方法,优选地,所述步骤(iii)中,全氟聚醚羧酸金属盐(iii)或(iv)于100℃~120℃下进行干燥4h。

[0027]

本发明另一方面还提供上述含氟有机增粘剂的应用,将其用于氟素润滑脂的调配。

[0028]

本发明有益效果如下:

[0029]

本发明提供的制备方法获得的含氟有机增粘剂具有良好的稠化能力,可作于氟素润滑脂的调配,能够增大润滑脂基础油与稠化剂结合作用,有效改善氟素润滑脂的胶体安定性,同时也进一步扩展了全氟聚醚及其衍生物的应用领域。

具体实施方式

[0030]

为了能够详细地理解本发明的技术特征和内容,下面将更详细地描述本发明的优选实施方式。虽然实施例中描述了本发明的优选实施方式,然而应该理解,可以以各种形式实现本发明而不应被这里阐述的实施方式所限制。

[0031]

若无特殊说明,本发明实施例涉及原料均可从市售渠道获得。

[0032]

<测试方法>

[0033]

下面对实施例中涉及到的或可能涉及到的性能检测方法说明如下:

[0034]

测试项目测试条件单位测试标准外观——目测钢网分油204℃,24h%sh/t 0324压力分油200g,0.5h%gb/t 392

[0035]

实施例1

[0036]

(i)取50g支链型全氟聚醚酰氟(平均分子量约3020)倒入圆底烧瓶中,加热至80℃,恒温30min,再取10g无水甲醇或无水乙醇,逐滴加入上述圆底烧瓶中,机械搅拌、混合,保持80℃,反应12h后停止反应,经氟溶剂和无水甲醇或无水乙醇洗涤至中性,静置分离,取下层无色透明油状液体,再经减压蒸馏,得到纯净透明的酯化中间产物;

[0037]

(ii)取一定量的氟溶剂和无水乙醇加入步骤(i)中的酯化中间产物中,机械搅拌,充分混匀,加热至120℃,恒温,然后加入适量的naoh溶液(浓度为40wt%,酯化产物:naoh=6:1),持续搅拌,反应为12h后停止反应,静置分离,去除上清液,使用氟溶剂、无水乙醇和去离子水洗涤至中性,过滤,得到黄色粘稠的全氟聚醚羧酸金属盐前驱体;

[0038]

(iii)将步骤(ii)中的全氟聚醚羧酸金属盐前驱体加入饱和食盐水中,搅拌,过滤,得到橙黄色胶状全氟聚醚羧酸金属盐(iii),放入鼓风干燥箱中,于100℃下进行干燥4h,排气处理,冷却,即可得到含氟有机增粘剂a。

[0039]

实施例2

[0040]

(i)取50g支链型全氟聚醚羧酸(平均分子量约5000)倒入圆底烧瓶中,加热至80℃,恒温30min,再取5g无水甲醇或无水乙醇,逐滴加入上述圆底烧瓶中,机械搅拌、混合,保持80℃,反应8h后停止反应,经氟溶剂和无水甲醇或无水乙醇洗涤至中性,静置分离,取下层无色透明油状液体,再经减压蒸馏,得到纯净透明的酯化中间产物;

[0041]

(ii)取一定量的氟溶剂和无水乙醇加入步骤(i)中的酯化中间产物中,机械搅拌,充分混匀,加热至120℃,恒温,然后加入适量的koh溶液(浓度为30wt%,酯化产物:koh=7:1),持续搅拌,反应为9h后停止反应,静置分离,去除上清液,使用氟溶剂、无水乙醇和去离子水洗至中性,过滤,得到黄色粘稠的全氟聚醚羧酸金属盐前驱体;

[0042]

(iii)将步骤(ii)中的全氟聚醚羧酸金属盐前驱体加入饱和食盐水中,搅拌,过滤,得到橙黄色胶状全氟聚醚羧酸金属盐(iii),放入鼓风干燥箱中,于120℃下进行干燥4h,排气处理,冷却,即可得到含氟有机增粘剂b。

[0043]

实施例3

[0044]

(i)取50g直链型全氟聚醚酰氟(平均分子量约1500)倒入圆底烧瓶中,加热至60℃,恒温30min,再取25g无水甲醇或无水乙醇,逐滴加入上述圆底烧瓶中,机械搅拌、混合,保持60℃,反应15h后停止反应,经氟溶剂和无水甲醇或无水乙醇洗涤至中性,静置分离,取下层无色透明油状液体,再经减压蒸馏,得到纯净透明的酯化中间产物;

[0045]

(ii)取一定量的氟溶剂和无水乙醇加入步骤(i)中的酯化中间产物中,机械搅拌,充分混匀,加热至100℃,恒温,然后加入适量的lioh溶液(浓度为40wt%,酯化产物:lioh=5:1),持续搅拌,反应为15h后停止反应,静置分离,去除上清液,使用氟溶剂、无水乙醇和去离子水洗至中性,过滤,得到黄色粘稠的全氟聚醚羧酸金属盐前驱体;

[0046]

(iii)将步骤(ii)中的全氟聚醚羧酸金属盐前驱体加入饱和食盐水中,搅拌,过滤,得到橙黄色胶状全氟聚醚羧酸金属盐(iv),放入鼓风干燥箱中,于100℃下进行干燥4h,排气处理,冷却,即可得到含氟有机增粘剂c。

[0047]

实施例4

[0048]

(i)取50g直链型全氟聚醚羧酸(平均分子量约2650)倒入圆底烧瓶中,加热至70℃,恒温30min,再取20g无水甲醇或无水乙醇,逐滴加入上述圆底烧瓶中,机械搅拌、混合,保持70℃,反应12h后停止反应,经氟溶剂和无水甲醇或无水乙醇洗涤至中性,静置分离,取下层无色透明油状液体,再经减压蒸馏,得到纯净透明的酯化中间产物;

[0049]

(ii)取一定量的氟溶剂和无水乙醇加入步骤(i)中的酯化中间产物中,机械搅拌,充分混匀,加热至100℃,恒温,然后加入适量的lioh溶液(浓度为40wt%,酯化产物:lioh=7:1),持续搅拌,反应为15h后停止反应,静置分离,去除上清液,使用氟溶剂、无水乙醇和去

离子水洗至中性,过滤,得到黄色粘稠的全氟聚醚羧酸金属盐前驱体;

[0050]

(iii)将步骤(ii)中的全氟聚醚羧酸金属盐前驱体加入饱和食盐水中,搅拌,过滤,得到橙黄色胶状全氟聚醚羧酸金属盐(iv),放入鼓风干燥箱中,于100℃下进行干燥4h,排气处理,冷却,即可得到含氟有机增粘剂d。

[0051]

实施例5

[0052]

(i)取50g支链型全氟聚醚酰氟(平均分子量约3430)和直链全氟聚醚羧酸(平均分子量约3150)混合物,二者质量比为3:2,倒入圆底烧瓶中,加热至75℃,恒温30min,再取10g无水甲醇或无水乙醇,逐滴加入上述圆底烧瓶中,机械搅拌、混合,保持75℃,反应10h后停止反应,经氟溶剂和无水甲醇或无水乙醇洗涤至中性,静置分离,取下层无色透明油状液体,再经减压蒸馏,得到纯净的酯化中间产物;

[0053]

(ii)取一定量的氟溶剂和无水乙醇加入步骤(i)中的酯化中间产物中,机械搅拌,充分混匀,加热至100℃,恒温,然后加入适量的naoh溶液(浓度为40wt%,酯化产物:lioh=7:1),持续搅拌,反应为15h后停止反应,静置分离,去除上清液,使用氟溶剂、无水乙醇和去离子水洗至中性,过滤,得到黄色粘稠的全氟聚醚羧酸金属盐前驱体;

[0054]

(iii)将步骤(ii)中的全氟聚醚羧酸金属盐前驱体加入饱和食盐水中,搅拌,过滤,得到橙黄色胶状全氟聚醚羧酸金属盐(iii),放入鼓风干燥箱中,于100℃下进行干燥4h,排气处理,冷却,即可得到含氟有机增粘剂e。

[0055]

实施例6

[0056]

(i)取50g直链型全氟聚醚酰氟(平均分子量约5000)和直链型全氟聚醚羧酸混合物(平均分子量约4650),二者质量比4:1,倒入圆底烧瓶中,加热至80℃,恒温30min,再取7.5g无水甲醇或无水乙醇,逐滴加入上述圆底烧瓶中,机械搅拌、混合,保持80℃,反应10h后停止反应,经氟溶剂和无水甲醇或无水乙醇洗涤至中性,静置分离,取下层无色透明油状液体,再经减压蒸馏,得到纯净透明的酯化中间产物;

[0057]

(ii)取一定量的氟溶剂和无水乙醇加入步骤(i)中的酯化中间产物中,机械搅拌,充分混匀,加热至120℃,恒温,然后加入适量的naoh溶液(浓度为35wt%,酯化产物:naoh=7:1),持续搅拌,反应为10h后停止反应,静置分离,去除上清液,使用氟溶剂、无水乙醇和去离子水洗至中性,过滤,得到黄色粘稠的全氟聚醚羧酸金属盐前驱体;

[0058]

(iii)将步骤(ii)中的全氟聚醚羧酸金属盐前驱体加入饱和食盐水中,搅拌,过滤,得到橙黄色胶状全氟聚醚羧酸金属盐(iv),放入鼓风干燥箱中,于120℃下进行干燥4h,排气处理,冷却,即可得到含氟有机增粘剂e。

[0059]

实施例7

[0060]

称取10g实施例1得到的含氟有机增粘剂a(平均分子量约3000),与29.7g的聚四氟乙烯稠化剂充分粘合;取60.3g自主生产的支链型全氟聚醚基础油(平均分子量为2100,40℃下的运动粘度为20cst),加热至35℃,恒温15min后,缓慢加入有机增粘剂与稠化剂的混合物中,充分搅拌0.5h,冷却后,使用三辊磨研磨5次,即可获得成品润滑脂。

[0061]

实施例8

[0062]

称取10g实施例4得到的含氟有机增粘剂d(平均分子量约2600),与29.7g的聚四氟乙烯稠化剂充分粘合;取60.3g自主生产的支链型全氟聚醚基础油(平均分子量为2100,40℃下的运动粘度为20cst),加热至35℃,恒温15min后,缓慢加入有机增粘剂与稠化剂的混

合物中,充分搅拌0.5h,冷却后,使用三辊磨研磨5次,即可获得成品润滑脂。

[0063]

实施例9

[0064]

称取5g实施例5得到的含氟有机增粘剂e(平均分子量约3200),31.4g的聚四氟乙烯稠化剂充分粘合;取63.7g自主生产的支链型全氟聚醚基础油(平均分子量为2100,40℃下的运动粘度为20cst),加热至35℃,恒温15min后,缓慢加入有机增粘剂与稠化剂的混合物中,充分搅拌0.5h,冷却后,使用三辊磨研磨5次,即可获得成品润滑脂。

[0065]

对比例1

[0066]

取67g自主生产的支链型全氟聚醚基础油(平均分子量为2100,40℃下的运动粘度为20cst),加热至35℃,恒温;取33g干燥预处理后的聚四氟乙烯稠化剂,缓慢加入上述基础油中,充分搅拌15min,冷却至室温;然后使用三辊磨研磨3次,即可获得成品润滑脂。

[0067]

上述实施例7

‑

9和对比例1所获得氟素润滑脂样品的分油性能测试结果如表1所示。

[0068]

表1

[0069][0070]

由表1所示,本发明提供的实施例7

‑

9选用的含氟有机增粘剂均由分子量为2600~3500之间的支链型或/和直链型全氟聚醚酰氟/羧酸通过特定反应路径合成。当支链型或/和直链型全氟聚醚酰氟/羧酸的分子量低于2600时,合成的含氟有机增粘剂调配润滑脂的蒸发度过大;大于3500时,制备的含氟有机增粘剂硬度过大,影响与稠化剂和基础油的粘合效果。由于直链型全氟聚醚酰氟的分子量较支链型全氟聚醚羧酸小,当质量相同时前者所含酸性官能团更多,反应消耗更多的醇和碱试剂;此外前者因分子量小造成反应温度不能过高,避免出现热裂解,所以消耗更长的反应时间。因此在整个反应过程中要合理调整原料配比、反应时间和反应温度。通过对比实施例7

‑

9和对比例1的性能指标对比可知,本发明实施例加入含氟有机增粘剂后的润滑脂分油量较对比例1明显降低,说明该增粘剂有助于提升润滑脂的胶体安定性,而且当含氟有机增粘剂的添加量相同时,其分子量越大,润滑脂的分油量越小。因此,实施例9中选用的含氟有机增粘剂e较优。

[0071]

显然,本发明的上述实施例和对比例是基于更好地说明本发明所举的例子,而并不限于此。对于所属领域的普通技术人员,在上述说明的基础上还可以做出简单形式的变型,这里无法对所有的实施方式予以穷举,凡是属于本发明的技术方案所引伸出的显而易见的变型均处于本发明的保护范围。