1.本发明涉及气化炉技术领域,具体而言,涉及用于加压气化炉点火烧嘴的控制方法及点火装置。

背景技术:

2.传统煤气化点火烧嘴(也称称长明灯或开工烧嘴),主要用于气化炉开工点火,对气化炉进行升温升压,同时引燃煤粉烧嘴。气化炉投煤正常运行后,点火烧嘴主要有两种形式运行,一种是熄灭点火烧嘴,另一种是点火烧嘴在线运行不熄灭。

3.现有技术中点火烧嘴的运行方式普遍存在着以下问题:点火烧嘴由于高温火焰对烧嘴出口向火断面烧蚀,使用寿命较短;操作过程中通入较多的氮气,导致合成气中氮气含量也较高。

4.鉴于此,特提出本发明。

技术实现要素:

5.本发明的目的在于提供用于加压气化炉点火烧嘴的控制方法及点火装置,旨在降低高温火焰对烧嘴出口向火断面烧蚀,延长烧嘴使用寿命。

6.本发明是这样实现的:

7.第一方面,本发明提供一种用于加压气化炉点火烧嘴的控制方法,包括:在点火烧嘴和煤粉烧嘴的氧气通道中均通入次高压蒸汽、氧气和氮气作为工作气体;次高压蒸汽的温度为280℃

‑

360℃,压力为5.4mpa

‑

6.0mpa。

8.在可选的实施方式中,点火烧嘴在线运行工况下,控制点火烧嘴和煤粉烧嘴通入次高压蒸汽的总量为800kg/h

‑

3500kg/h;优选地,点火烧嘴在线运行工况下,点火烧嘴中通入次高压蒸汽的量为100kg/h

‑

400kg/h,煤粉烧嘴中通入次高压蒸汽的量为400kg/h

‑

3400kg/h。

9.在可选的实施方式中,点火烧嘴在线熄灭工况下,控制点火烧嘴和煤粉烧嘴通入次高压蒸汽的总量为800kg/h

‑

3500kg/h;优选地,点火烧嘴在线熄灭工况下,点火烧嘴中通入次高压蒸汽的量为300kg/h

‑

600kg/h,煤粉烧嘴中通入次高压蒸汽的量为200kg/h

‑

3200kg/h。

10.在可选的实施方式中,将氧气加热至170

‑

190℃之后再与次高压蒸汽混合通入点火烧嘴和煤粉烧嘴。

11.在可选的实施方式中,次高压蒸汽经过过滤之后再与氧气混合通入点火烧嘴和煤粉烧嘴;优选地,当次高压蒸汽温度降低至饱和温度或次高压蒸汽和氧气的压力差低于150kpa

‑

300kpa时,停止向点火烧嘴和煤粉烧嘴通入次高压蒸汽。

12.第二方面,本发明提供一种用于实施前述实施方式中任一项控制方法的点火装置,包括点火烧嘴、煤粉烧嘴、次高压蒸汽管线、氧气管线和氮气管线,次高压蒸汽管线、氧气管线和氮气管线的出料端均与点火烧嘴和煤粉烧嘴连通。

13.在可选的实施方式中,还包括第一混合器和第二混合器,第一混合器的进料端与次高压蒸汽管线、氧气管线和氮气管线的出料端连通,第一混合器的出料端与煤粉烧嘴的进料口连通;第二混合器的进料端与次高压蒸汽管线、氧气管线和氮气管线的出料端连通,第二混合器的出料端与点火烧嘴的进料口连通。

14.在可选的实施方式中,在氧气管线上还设置有用于对氧气进行升温的氧气加热器;优选地,次高压蒸汽管线上还设置有用于对次高压蒸汽进行过滤的蒸汽过滤器。

15.本发明具有以下有益效果:发明人对点火烧嘴的工作气体做了改进,采用次高压蒸汽、氧气和氮气作为点火烧嘴和煤粉烧嘴的工作气体,次高压蒸汽加入后能够加大氧气流速,出烧嘴处高温火焰能够远离烧嘴出口断面,同时由于蒸汽热熔大,吸收燃烧热,进一步降低高温火焰对烧嘴出口向火断面烧蚀,能够显著延长烧嘴的使用寿命。此外,通过工作气体的改进有利于降低氮气的通入量,能够减少产品中的氮气含量。

附图说明

16.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

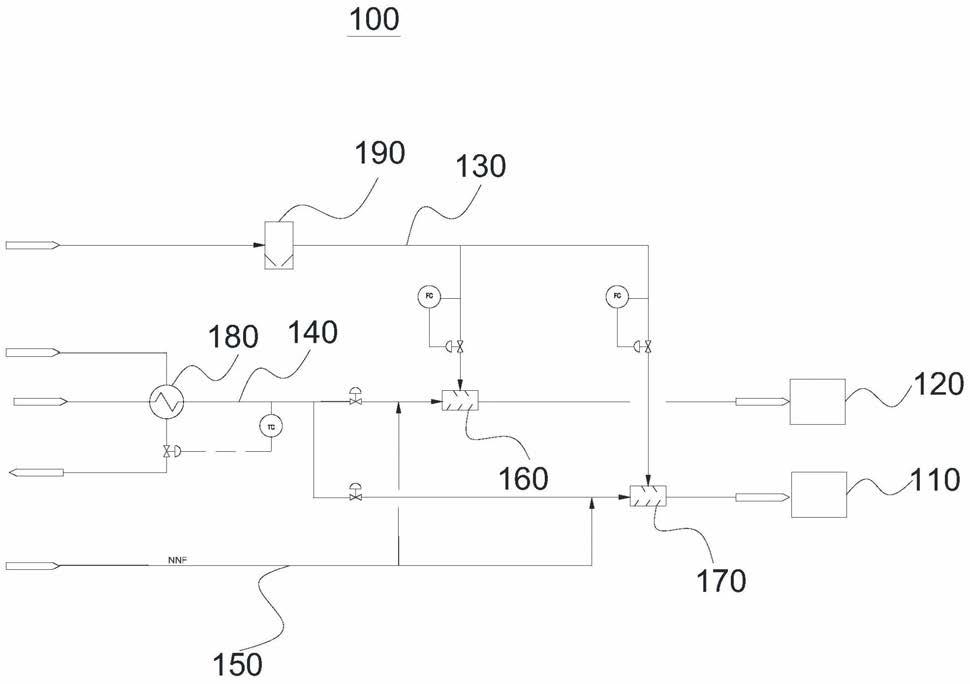

17.图1为本发明实施例提供的点火装置的示意图。

18.主要元件符号说明:100

‑

点火装置;110

‑

点火烧嘴;120

‑

煤粉烧嘴;130

‑

次高压蒸汽管线;140

‑

氧气管线;150

‑

氮气管线;160

‑

第一混合器;170

‑

第二混合器;180

‑

氧气加热器;190

‑

蒸汽过滤器。

具体实施方式

19.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

20.本发明实施例提供一种用于加压气化炉点火烧嘴的控制方法,包括:在点火烧嘴和煤粉烧嘴的氧气通道中均通入次高压蒸汽、氧气和氮气作为工作气体;次高压蒸汽的温度为280℃

‑

360℃,压力为5.4mpa

‑

6.0mpa。

21.在实际操作过程中,可以在煤粉烧嘴对应的次高压蒸汽输送管线上设置一个分支,通入点火烧嘴中,利用点火烧嘴上的氧气管线通入次高压过热蒸汽,并与氧气充分混合后进入点火烧嘴通道。次高压蒸汽加入后能够加大氧气流速,出烧嘴处高温火焰能够远离烧嘴出口断面,同时由于蒸汽热熔大,吸收燃烧热,进一步降低高温火焰对烧嘴出口向火断面烧蚀,能够显著延长烧嘴的使用寿命。氮气的加入主要是作为吹扫保护气,用于装置开停车期间对氧气管道保护。

22.此外,在线熄灭工况下能够利用次高压蒸汽代替高压氮气,将其合成气中氮气含量,提高后系统合成装置产品收率,特别适合于游合成装置需要氮气含量低的工艺。同时,由于采用蒸汽代替高压氮气,次高压蒸汽用量相对大,出点火烧嘴头部流速相应加大,降低

煤粉烧嘴火焰窝烧点火烧嘴风险。

23.需要说明的是,点火烧嘴无论在线熄灭还是运行,通过氧气通道加入次高压蒸汽能够调整出烧嘴头部流速,从而达到控制气化炉炉膛内高温火焰区域、加大气化炉操作弹性空间的目的。故本技术实施例的控制方法具有提高点火烧嘴在线使用周期长及操作弹性等显著特点,尤其是提高点火烧嘴在线使用周期后,气化炉在线投煤运行期间采用点火烧嘴不熄灭方式运行,很好解决了仪表波动误、操作人员误操作或煤粉系统波动等异常跳车情况下,使装置在10分钟内快速恢复生产,节省时间,减少物料浪费。此外,还能够降低装置停车、泄压、点火、升压以及向后系统并气期间水系统垢片脱落堵塞的风险,能够将装置停车经济损失降到最低,同时操作维护方便。

24.发明人对点火烧嘴两种工况下的气体输入量进行了优化,通过进一步控制点火烧嘴和煤粉烧嘴的通气量,以更好地对气化炉的压力温度进行控制。具体如下:

25.点火烧嘴在线运行工况下,控制点火烧嘴和煤粉烧嘴通入次高压蒸汽的总量为800kg/h

‑

3500kg/h;点火烧嘴中通入次高压蒸汽的量为100kg/h

‑

400kg/h,煤粉烧嘴中通入次高压蒸汽的量为400kg/h

‑

3400kg/h。

26.需要说明的是,当气化炉运行达到正常压力下,点火烧嘴通入氧气为定值;点火烧嘴在线运行工况下,逐步增加向点火烧嘴氧气管线通入次高压过热蒸汽的量,同时减小煤粉烧嘴氧气管线内通入次高压过热蒸汽的量,能够增加点火烧嘴出口处氧气流速,减少点火烧嘴头部向火面处高温烧蚀,确保点火烧嘴在线使用周期。具体地,点火烧嘴蒸汽增加量和煤粉烧嘴蒸汽减少量基本一致,确保气化炉内反应,再者依据气化炉负荷可增减点火烧嘴的氧气管线内通入次高压过热蒸汽量,以确保气化炉温度场,从而确保气化炉拱顶不超温、排渣顺畅。

27.点火烧嘴在线熄灭工况下,控制点火烧嘴和煤粉烧嘴通入次高压蒸汽的总量为800kg/h

‑

3500kg/h;点火烧嘴中通入次高压蒸汽的量为300kg/h

‑

600kg/h,煤粉烧嘴中通入次高压蒸汽的量为200kg/h

‑

3200kg/h。

28.需要说明的是,点火烧嘴在线运行工况和点火烧嘴在线熄灭工况下氧气量和氮气量大致与现有技术相同。

29.需要说明的是,当气化炉运行达到正常压力下,点火烧嘴通入氧气为定值或氧气切断,全部通入次高压蒸汽;点火烧嘴在线熄灭工况下,逐步向投用点火烧嘴的氧气管线内通入次高压过热蒸汽量,同时减小煤粉烧嘴氧气管线内通入次高压过热蒸汽量和点火烧嘴的氧气管线内通入高压氮气量,增加点火烧嘴出口处介质流速,将煤粉烧嘴燃烧火焰向外退出,从而减少点火烧嘴头部向火面处高温烧蚀,确保点火烧嘴在线使用周期,同时确保合成气中氮气含量低。

30.在优选的实施例中,将氧气加热至170

‑

190℃(如170℃、180℃、190℃等)之后再与次高压蒸汽混合通入点火烧嘴和煤粉烧嘴,防止氧气与次高压过热蒸汽混合后,蒸汽温度降低出现冷。

31.在一些实施例中,次高压蒸汽经过过滤之后再与氧气混合通入点火烧嘴和煤粉烧嘴,以防止引入杂质。

32.在一些实施例中,当次高压蒸汽温度降低至饱和温度或次高压蒸汽和氧气的压力差低于150kpa

‑

300kpa时,停止向点火烧嘴和煤粉烧嘴通入次高压蒸汽。在实际操作过程

中,设置次高压过热蒸汽温度低联锁和压力差低联锁(次高压蒸汽压力与氧气压力),当次高压蒸汽温度降低至饱和态温度,或压差低于一定值(150kpa

‑

300kpa)后,联锁关闭煤粉烧嘴氧气管线和点火烧嘴氧气管线蒸汽控制阀。

33.具体地,当煤粉烧嘴在线停车或联锁跳车时,程序联锁关闭点火烧嘴氧气管线蒸汽控制阀;若在点火烧嘴在线熄灭工况下,先打开点火烧嘴氧气管线氮气保护阀,再关闭点火烧嘴氧气管线蒸汽控制阀。

34.需要说明的是,点火烧嘴单独运行期间,点火烧嘴氧气管线蒸汽控制阀关闭,当煤粉烧嘴投用正常后,投用点火烧嘴氧气管线内通入次高压过热蒸汽。

35.第二方面,本发明提供一种用于实施前述实施方式中任一项控制方法的点火装置100,包括点火烧嘴110、煤粉烧嘴120、次高压蒸汽管线130、氧气管线140和氮气管线150,次高压蒸汽管线130、氧气管线140和氮气管线150的出料端均与点火烧嘴110和煤粉烧嘴120连通。

36.具体地,次高压蒸汽管线130、氧气管线140和氮气管线150上可以均设置调节阀用于调控通入的流量;可以均设置压力、温度检测器,对压力和温度时时检测。

37.在可选的实施方式中,还包括第一混合器160和第二混合器170,第一混合器160的进料端与次高压蒸汽管线130、氧气管线140和氮气管线150的出料端连通,第一混合器160的出料端与煤粉烧嘴120的进料口连通;第二混合器170的进料端与次高压蒸汽管线130、氧气管线140和氮气管线150的出料端连通,第二混合器170的出料端与点火烧嘴110的进料口连通。第一混合器160和第二混合器170均起到物料混合的作用,将次高压蒸汽、氧气和氮气混合均匀之后输送至煤粉烧嘴120或点火烧嘴110。

38.在一些实施例中,在氧气管线140上还设置有用于对氧气进行升温的氧气加热器180,氧气加热器180可以利用中压饱和蒸汽对氧气进行加热,输出中压饱和蒸汽冷凝液。

39.在一些实施例中,次高压蒸汽管线130上还设置有用于对次高压蒸汽进行过滤的蒸汽过滤器190。

40.以下结合实施例对本发明的特征和性能作进一步的详细描述。

41.实施例1

42.本实施例提供一种用于加压气化炉点火烧嘴的控制方法,采用图1中的点火装置100,针对的气化炉工艺参数为:产气量在120000nm3/h

‑

160000nm3/h。

43.点火烧嘴在线运行工况下,控制点火烧嘴和煤粉烧嘴通入次高压蒸汽的总量为1500kg/h;点火烧嘴中通入次高压蒸汽的量为200kg/h,煤粉烧嘴中通入次高压蒸汽的量为1300kg/h。

44.点火烧嘴在线熄灭工况下,控制点火烧嘴和煤粉烧嘴通入次高压蒸汽的总量为1500kg/h;点火烧嘴中通入次高压蒸汽的量为400kg/h,煤粉烧嘴中通入次高压蒸汽的量为1100kg/h。

45.结果显示,点火烧嘴使用寿命可以达到3年以上,气化炉的产品中氮气含量小于0.2%v(干基)。

46.对比例1

47.本对比例提供一种用于加压气化炉点火烧嘴的控制方法,与实施例1的区别在于在两种工况下点火烧嘴均不通入次高压蒸汽,具体如下:

48.点火烧嘴在线运行工况下,煤粉烧嘴中通入次高压蒸汽的量为1500kg/h。

49.点火烧嘴在线熄灭工况下,煤粉烧嘴中通入次高压蒸汽的量为1500kg/h,点火烧嘴中通入氮气量为600nm3/h。

50.结果显示,点火烧嘴使用寿命不足2年,气化炉的产品中氮气含量为0.5%v(干基)。

51.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。