一种湿法氧化脱硫用双金属fmg脱硫剂

技术领域

1.本发明涉及焦化废水废液脱硫领域,尤其是一种湿法氧化脱硫用双金属fmg脱硫剂。

背景技术:

2.hpf法脱硫不仅涉及气一液相间及液相内部的传热传质过程,而且涉及到带催化过程的催化反应过程,从而使设备放大设计问题变的十分复杂;pds脱硫技术虽然从理论上可求出最低加入量,但最佳添加量仍有待进一步研究。除最佳添加量外,还存在硫容低的问题,且pds脱硫副反应较多。

3.现有技术中有关于络合铁脱硫剂方面的研究:dds脱硫工艺脱硫液中铁螯合剂采用卟啉、血红素等,该方法环保无污染,但脱硫液稳定性较差。美国wheelabrator清洁空气系统公司开发的lo

‑

cat工艺脱硫液采用的铁螯合剂是乙二胺四乙酸和n

‑

羟乙基乙二胺三乙酸,对铁具有很好的螯合能力,脱硫效率很高。但该络合铁脱硫剂降解率较高,药剂消耗量很大,造成脱硫成本颇高。

4.shell和dowchemical公司开发的sulferox工艺,以及维也纳技术大学和奥地利联合工程公司合作开发的sulfint工艺采用hta铁螯合剂作为脱硫液主要成分,若用于焦化行业脱硫,其稳定性差,极易造成堵塔。

5.现有专利中,公开了一种用于石油液化气脱硫的络合铁脱硫剂及其制备方法(专利号2017101743823),其组分包括水溶性亚铁盐、无机碱、水溶性锰盐、有机络合剂和水等,若将其直接用于去除煤气中硫时,容易出现堵塔、络合物降解率低等问题。

6.针对上述问题,目前急需一种用于煤气脱硫,脱硫效率高、副反应少,不用提盐、节省碱源的脱硫剂。

技术实现要素:

7.本发明的目的在于提供一种湿法氧化脱硫用双金属fmg脱硫剂,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:一种湿法氧化脱硫用双金属fmg脱硫剂,由下列重量份的原料配制而成:亚铁盐1.65~10份、锰盐0.55~2份、有机络合剂2.6~15份、金属咔咯2.3~5份、蒽醌-2.7—二磺酸0.5~5份、聚乙二醇0.5~20份、吸收剂15~70份、稳定剂0.1~5份,沉降剂0.05~2份、缓蚀剂0.05~5份、水适量。

9.作为优选,所述金属咔咯是锰,铁,钴为中心离子的金属咔咯配合物。

10.作为优选,所述亚铁盐为氯化亚铁、溴化亚铁、硝酸亚铁、高氯酸亚铁、硫酸亚铁和醋酸亚铁中的至少一种。

11.作为优选,所述有机络合剂为硫氰化铁络合物、锰基络合阴离子元素中的至少一种。

12.作为优选,所述吸收剂为乙二胺及其衍生物、哌嗪及其衍生物、二乙烯三胺、三乙

烯四胺中的至少一种。

13.作为优选,所述缓蚀剂为碱金属硫酸盐、钨酸钠、肉桂酸钠、铬酸钾和萘醌

ꢀ‑2‑ꢀ

磺酸钠盐中的至少一种。

14.作为优选,所述稳定剂为咪唑、苯甲酸盐、碱金属氯化盐、碱金属硫代硫酸盐中的至少一种。

15.作为优选,所述沉降剂为非离子表面活性剂、c7~18的饱和直链醇、低聚糖类和高价金属盐类中的至少一种。

16.作为优选,所述fmg脱硫剂中,可溶性铁离子占fmg脱硫剂总重量的0.5~6%,可溶性锰离子与可溶性铁离子的摩尔比为1:(2~3)。

17.一种湿法氧化脱硫用双金属脱硫剂的使用方法,包括以下步骤:a)首先将双金属fmg脱硫剂倒入碱液中,搅拌均匀制成脱硫液备用;b)接着将煤气通入脱硫液中,反应方程式如下:2fm

3+

+h2s+2ho

‑

→

2fm

2+

+s

↓

+h2o脱硫液中逐渐出现单质硫,过滤收集硫沉淀;c)往步骤b)脱硫液中通入氧气或空气,反应方程式如下:4fm

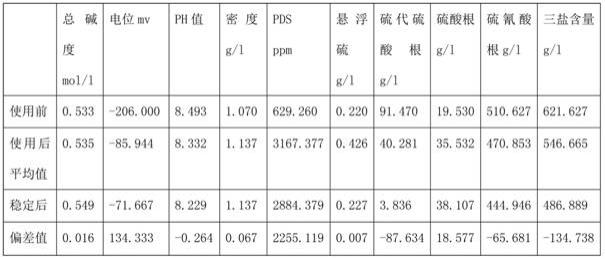

2+

+o2+2h2o

→

4fm

3+

+4ho

↓

在氧气的作用下,络合低价态fe、mn氧化成络合高价态fe、mn,脱硫液得以再生。

18.作为优选,所述双金属fmg脱硫剂与碱液比为1:(1~3),碱液为氢氧化钠溶液和氨水中的一种,脱硫液总碱度控制为0.42

‑

0.60mol/l。

19.本发明采用双金属锰、铁离子等为中心离子,金属咔咯配合物、蒽醌-2.7—二磺酸、有机络合剂等为配体,内外层配位以弱相互作用同超重力技术相结合形成超分子络合物,内外层氢和氧形成氢键,工作硫容高,脱硫剂性能稳定,氧化再生良好。并且本发明脱硫效率高,催化反应选择性好,副盐不积累,硫代硫酸盐不生成。此外可以增强再生过程中氧气的利用率,降低空气的用量,提高再生速率,降低了再生过程中风机的能源消耗,成本低。

20.本发明超重力络合反应脱硫工艺简单,络合物降解率远远低于络合铁系脱硫剂,药剂成本低于络合铁类脱硫剂,不堵塔。气液传质效率高,设备体积小、易安装。同时,本发明的湿法氧化脱硫化氢用锰铁脱硫剂制备方法简单、成本低、实用性强。

21.本发明用于煤气脱硫,脱硫效率高,实测效率达到99.6%以上;副反应极少,不用提盐;同时节省碱源;操作控制条件宽松;设备改动小,设备投资小;使用药剂无毒无害,操作安全,环境可靠;本工艺不腐蚀设备及管道。

具体实施方式

22.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1一种湿法氧化脱硫用双金属fmg脱硫剂,由下列重量份的原料配制而成:亚铁盐

1.65份、锰盐0.55份、有机络合剂2.6份、金属咔咯2.3份、蒽醌-2.7—二磺酸0.5份、聚乙二醇0.5份、吸收剂15份、稳定剂0.1份,沉降剂0.05份、缓蚀剂0.05份、水适量。

24.实施例2一种湿法氧化脱硫用双金属fmg脱硫剂,由下列重量份的原料配制而成:亚铁盐3份、锰盐1份、有机络合剂8份、金属咔咯3.2份、蒽醌-2.7—二磺酸2.5份、聚乙二醇5份、吸收剂25份、稳定剂2份,沉降剂0.3份、缓蚀剂1.5份、水适量。

25.实施例3一种湿法氧化脱硫用双金属fmg脱硫剂,由下列重量份的原料配制而成:亚铁盐5份、锰盐2.5份、有机络合剂9份、金属咔咯3.8份、蒽醌-2.7—二磺酸4.8份、聚乙二醇15份、吸收剂40份、稳定剂3份,沉降剂0.8份、缓蚀剂2.5份、水适量。

26.实施例4一种湿法氧化脱硫用双金属fmg脱硫剂,由下列重量份的原料配制而成:亚铁盐8份、锰盐1.6份、有机络合剂12份、金属咔咯4.5份、蒽醌-2.7—二磺酸4.3份、聚乙二醇17份、吸收剂60份、稳定剂4份,沉降剂1.5份、缓蚀剂4份、水适量。

27.实施例5一种湿法氧化脱硫用双金属fmg脱硫剂,由下列重量份的原料配制而成:亚铁盐10份、锰盐2份、有机络合剂15份、金属咔咯5份、蒽醌-2.7—二磺酸5份、聚乙二醇20份、吸收剂70份、稳定剂5份,沉降剂2份、缓蚀剂5份、水适量。

28.以上5个实施例中,优选的,所述金属咔咯是锰,铁,钴为中心离子的金属咔咯配合物。

29.优选的,所述亚铁盐为氯化亚铁、溴化亚铁、硝酸亚铁、高氯酸亚铁、硫酸亚铁和醋酸亚铁中的至少一种。

30.优选的,所述有机络合剂为硫氰化铁络合物、锰基络合阴离子元素中的至少一种。所述fmg脱硫剂中,可溶性铁离子控制占fmg脱硫剂总重量的0.5~6%。可溶性锰离子与可溶性铁离子的摩尔比控制为1:(2~3)。

31.优选的,所述吸收剂为乙二胺及其衍生物、哌嗪及其衍生物、二乙烯三胺、三乙烯四胺中的至少一种。

32.优选的,所述缓蚀剂为碱金属硫酸盐、钨酸钠、肉桂酸钠、铬酸钾和萘醌

ꢀ‑2‑ꢀ

磺酸钠盐中的至少一种。

33.优选的,所述稳定剂为咪唑、苯甲酸盐、碱金属氯化盐、碱金属硫代硫酸盐中的至少一种。

34.优选的,所述沉降剂为非离子表面活性剂、c7~18的饱和直链醇、低聚糖类和高价金属盐类中的至少一种。

35.实施例1

‑

5一种湿法氧化脱硫用双金属fmg脱硫剂使用方法:包括以下步骤:a)首先将双金属fmg脱硫剂倒入碱液中,搅拌均匀制成脱硫液备用;b)接着将煤气通入脱硫液中,脱硫液中逐渐出现单质硫,过滤收集硫沉淀;c)往步骤b)脱硫液中通入空气,将络合低价态fe、mn氧化成络合高价态fe、mn,脱硫液中的双金属fmg脱硫剂得以再生,进入下次循环中。

36.所述双金属fmg脱硫剂与碱液比为1:1

‑

3,碱液为氢氧化钠溶液和氨水中的一种,

脱硫液总碱度控制为0.42

‑

0.60mol/l。

37.投放本发明产品,通过112天的实验性运行,得到如下运行情况:1.脱硫液组分变化情况表1:试用fmg前后脱硫液组分情况通过表1试用fmg脱硫剂前后对比,电位、密度、硫代硫酸根、硫酸根、三盐含量等指标变化比较大,可以看出,使用fmg脱硫剂后,脱硫液组分发生较大变化,这些变化都有利于提高脱硫效率。

38.2.温度变化表2:试用fmg脱硫剂前后温度控制情况通过表2试用fmg脱硫剂前后数据的对比,可以看出,脱硫液没有发生膨胀现象,反而有少量的减少。在这样的运行条件下,可以实现不排或少排脱硫废液的目的。从而减少处理脱硫废液的安全、环保、质量的风险。

39.3.再生系统的变化表3:试用fmg前后再生系统控制变化情况

通过表3可知,使用fmg脱硫剂后,喷头数减少了7组,喷射压力下降了0.02pma,喷头的空气吸入口挡板增加了11块,液位调节器可调余量没有了,只能通过增减空气吸入口挡板来控制硫泡沫的溢流情况,导致操作控制难度增加。

40.同时通过三个月的运行可以看出,在保证脱硫液中悬浮硫的情况下,使用fmg脱硫剂需要的再生、浮选空气量比pds脱硫剂的小。

41.4.脱硫塔单塔助力变化情况表4:使用fmg脱硫催化剂前后脱硫塔阻力变化情况通过运行三个月的统计数据与之前作对比,表4可以看出,在使用mg脱硫催化剂前后,2#、3#脱硫塔阻力变化不大,还有微微下降的趋势。

42.湿法脱硫出口煤气h2s变化情况表5:使用fmg脱硫催化剂前后湿法脱硫后h2s变化情况通过表5可知,使用fmg脱硫催化剂前后h2s变化较大。

43.6.质检中心在脱硫的富液中进行挂片试验,实验数据如下:表6:挂片实验数据统计表

1密尔(mpy)=0.00254mm/a通过表6可知,焦炉煤气湿法脱硫液腐蚀速率一般要求控制在≤0.22mm/a,通过挂片实验,实际腐蚀速率在0.211mm/a。

44.湿法脱硫出口煤气中有机硫变化情况:通过对fmg脱硫催化剂试用三个月,在确保脱硫效率的情况下匹配的工艺参数如下:fmg脱硫催化剂的投放量控制在75

‑

150kg/天;脱硫液温度控制在27

‑

30℃;预冷塔出口煤气温度控制在21

‑

24℃;喷射压力控制在0.43

‑

0.48mpa;脱硫液悬浮硫控制在0.4g/l以内;脱硫液总碱度控制在0.42

‑

0.6mmol/l。

45.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

46.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。