1.本实用新型属于碎煤加压气化技术领域,具体涉及一种用于碎煤加压气化工艺的中压余热回收装置。

背景技术:

2.传统碎煤加压气化工艺一直采用水激冷+低压废锅回收技术,以利用晋城无烟煤为原料、4.0 mpa、φ4000

×

13000 mm 碎煤加压气化炉型为例,在8215 nm3/h 氧负荷生产过程中,0.6 mpa低压饱和蒸汽产量超过25t/h,按年产30万吨合成氨配套气化装置计算,其配套的低压蒸汽产能可达到70t/h左右。同时由于采用水激冷流程,部分热量通过激冷水带出,热量无法得到有效的利用。

3.从碎煤加压气化炉产出的粗煤气温度在480~580℃左右,需降温至 260~300℃以满足下游工艺的要求。为了最大程度回收粗煤气中的热量,使粗煤气在降温同时产生中压蒸汽,用作气化工艺所需的气化剂是比较理想的选择。现常见的余热回收装置一般采用旋风除尘+中压废锅流程或单中压废锅流程。此类余热回收装置未考虑气化炉产出的粗煤气温度经常性大幅波动的状态,对气化炉开车前蒸汽升温过程中蒸汽冷凝问题和开车阶段粗煤气冷凝问题无有效的解决方案,因此,在实际运行中会导致超温、煤尘挂壁等问题。

技术实现要素:

4.本实用新型的目的在于提供一种用于碎煤加压气化工艺的中压余热回收装置,利用设备串联组合使粗煤气在降温同时产生中压蒸汽,达到了充分利用高温粗煤气中热量的目的,也避免了粗煤气中细煤尘由于冷凝液存在导致的挂壁现象。

5.为实现上述目的,本实用新型采用以下技术方案:

6.一种用于碎煤加压气化工艺的中压余热回收装置,包括与气化炉粗煤气出口相连的夹套式异径管、夹套式旋风除尘器、排灰罐、旋风分离器、废热锅炉、预热器和汽包;所述夹套式异径管一端与夹套式旋风除尘器侧部粗煤气进口相连,夹套式旋风除尘器底部连接排灰罐,夹套式旋风除尘器顶部通过高温粗煤气管道连接废热锅炉,废热锅炉下端通过高温粗煤气管道连接预热器管程入口,夹套式旋风除尘器夹套空间的一液体入口连接锅炉给水管网,夹套式旋风除尘器夹套空间的蒸汽出口连接旋风分离器侧部蒸汽入口,旋风分离器顶部蒸汽出口连接外供中压蒸汽管网,旋风分离器底部液体出口连接夹套式旋风除尘器夹套空间的另一液体入口;所述汽包分别与预热器和废热锅炉相连。

7.进一步地,所述废热锅炉包括一段蒸发器、过热器和二段蒸发器,所述预热器壳程出口与汽包侧部液体入口相连,汽包顶部气体出口与过热器壳程入口,过热器壳程出口连接外供中压蒸汽管网;汽包下部第一液体出口、第一液体入口与一段蒸发器的壳程入口、壳程出口连接形成第一循环回路,汽包下部第二液体出口、第二液体入口与二段蒸发器的壳程入口、壳程出口连接形成第二循环回路。

8.进一步地,所述汽包下部第一液体出口与一段蒸发器的壳程入口的连接管道上还

设置有第一蒸汽喷射器,所述第一蒸汽喷射器蒸汽入口连接外供中压蒸汽管网。

9.进一步地,所述汽包下部第二液体出口与一段蒸发器的壳程入口的连接管道上还设置有第二蒸汽喷射器,所述第二蒸汽喷射器蒸汽入口连接外供中压蒸汽管网。

10.进一步地,所述排灰罐冲灰水入口连接冲灰水管网。

11.进一步地,靠近所述气化炉的夹套式异径管的管径大于靠近夹套式旋风除尘器的管径。

12.进一步地,所述气化炉为夹套式气化炉。

13.进一步地,该中压余热回收装置还包括蒸汽分离器,气化炉夹套空间的蒸汽出口与蒸汽分离器侧部蒸汽入口相连,蒸汽分离器顶部蒸汽出口连接外供中压蒸汽管网,蒸汽分离器底部液体出口连接气化炉夹套空间的液体入口,气化炉夹套空间的液体入口连接锅炉给水管网。

14.进一步地,所述预热器壳程入口连接锅炉给水管网。

15.相比现有技术,本实用新型的有益效果在于:

16.本实用新型夹套式异径管的夹套空间与气化炉和夹套式旋风除尘器的的夹套空间连通,在粗煤气温度大幅变化时,可快速平衡两设备液位,避免夹套式旋风除尘器夹套液位快速降低;粗煤气依次经过夹套式旋风除尘器、一段蒸发器、过热器、二段蒸发器、预热器,最大程度地利用设备串联组合使粗煤气在降温同时产生中压蒸汽,达到了充分利用高温粗煤气中热量的目的,且有效降低粗煤气温度变化偏大导致的设备应力,有助于提高设备运行寿命。该余热回收装置运行安全可靠,进而有效地提高了整个系统运行的稳定性和可靠性。

17.本实用新型根据碎煤加压气化工艺特点,采用带蒸汽喷射器的循环回路可在开车前对一段蒸发器和二段蒸发器进行快速升温及温度补偿,避免开车前蒸汽和开车阶段粗煤气冷凝,避免粗煤气中细煤尘由于冷凝液存在导致的挂壁现象。

附图说明

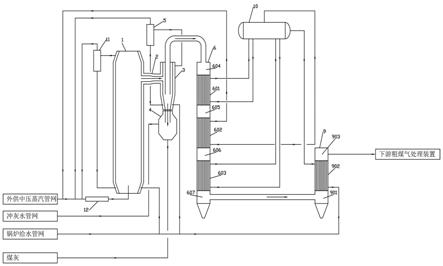

18.图1为本实用新型一种用于碎煤加压气化工艺的中压余热回收装置的结构示意图之一。

19.图2为本实用新型一种用于碎煤加压气化工艺的中压余热回收装置的结构示意图之二。

20.附图中标记:1为气化炉,2为夹套式异径管,3为夹套式旋风除尘器,4为排灰罐,5为旋风分离器,6为废热锅炉,601为一段蒸发器,602为过热器,603为二段蒸发器,604为一段管箱,605为二段管箱,606为三段管箱,607为四段管箱,7为第一蒸汽喷射器,8为第二蒸汽喷射器,9为预热器,901为入口管箱,902为换热器,903为出口管箱,10为汽包,11为蒸汽分离器,12为气化剂混合管。

具体实施方式

21.以下实施例用于说明本实用新型,但不用来限定本实用新型的保护范围。

22.实施例1

23.如图1所示,本实用新型一种用于碎煤加压气化工艺的中压余热回收装置,包括与

气化炉1粗煤气出口相连的夹套式异径管2、夹套式旋风除尘器3、排灰罐4、旋风分离器5、废热锅炉6、预热器9和汽包10;夹套式异径管2一端与夹套式旋风除尘器3侧部粗煤气进口相连,夹套式旋风除尘器3底部连接排灰罐4,夹套式旋风除尘器3顶部通过高温粗煤气管道连接废热锅炉6,废热锅炉6下端通过高温粗煤气管道连接预热器9管程入口,夹套式旋风除尘器3夹套空间的一液体入口连接锅炉给水管网,夹套式旋风除尘器3夹套空间的蒸汽出口连接旋风分离器5侧部蒸汽入口,旋风分离器5顶部蒸汽出口连接外供中压蒸汽管网,旋风分离器5底部液体出口连接夹套式旋风除尘器3夹套空间的另一液体入口;汽包10分别与预热器9和废热锅炉6相连。排灰罐4冲灰水入口连接冲灰水管网。预热器9壳程入口连接锅炉给水管网。

24.本实用新型夹套式异径管2为同轴异径管外包夹套式结构,靠近气化炉1的夹套式异径管2的管径大于靠近夹套式旋风除尘器3的管径。

25.在本实施例中气化炉1为夹套式气化炉,该中压余热回收装置还包括蒸汽分离器(11),气化炉1夹套空间的蒸汽出口与蒸汽分离器11侧部蒸汽入口相连,蒸汽分离器11顶部蒸汽出口连接外供中压蒸汽管网,蒸汽分离器11底部液体出口连接气化炉1夹套空间的液体入口,气化炉1夹套空间的液体入口连接锅炉给水管网。进一步地,夹套式异径管2的夹套空间与气化炉1和夹套式旋风除尘器301的的夹套空间连通,本实用新型通过蒸汽分离器11和旋风分离器5将气化炉1和夹套式旋风除尘器3的夹套空间内产生的蒸汽并入外供中压蒸汽管网,实现夹套内蒸汽的回收利用。

26.在本实施例中废热锅炉6为一体水管立式废热锅炉,包括一段蒸发器601、过热器602和二段蒸发器603,预热器9壳程出口与汽包10侧部液体入口相连,汽包10顶部气体出口与过热器602壳程入口,过热器602壳程出口连接外供中压蒸汽管网。汽包10底部设置两个出液口,与一段蒸发器601形成第一循环回路,与二段蒸发器603形成第二循环回路,具体如下:汽包10下部第一液体出口、第一液体入口与一段蒸发器601的壳程入口、壳程出口连接形成第一循环回路,汽包10下部第二液体出口、第二液体入口与二段蒸发器603的壳程入口、壳程出口连接形成第二循环回路。

27.来自气化炉1的约480℃

‑

580℃粗煤气经由夹套式异径管2进入夹套式旋风除尘器3,在离心力的作用下,粗煤气中的大粒径煤尘实现分离,通过排灰管排入排灰罐4中,分离大粒径煤尘的粗煤气温度降低至400℃

‑

450℃,经由高温粗煤气管道进入废热锅炉6中的一段管箱604,依次通过一段蒸发器603的管程、二段管箱605、过热器602的管程、三段管箱606、二段蒸发器607的管程、四段管箱607,温度降至300℃

‑

350℃,再通过高温粗煤气管道进入预热器9的入口管箱901,依次通过换热器902的管程、锅炉给水预热器出口管箱903,温度降至250℃

‑

300℃,最后通过高温粗煤气管道送至下游低温甲醇洗装置。

28.夹套式旋风除尘器3夹套空间的锅炉水来自锅炉给水管网,通过液位调节装置调节后进入,锅炉水在夹套中产生饱和中压蒸汽,通过管道进入旋风分离器5进行汽液分离,分离后的液体通过管道返回夹套式旋风除尘器3夹套空间,分离后的蒸汽通过管道送入外供中压蒸汽管网中,与来自蒸汽分离器11产生的蒸汽接入外供中压蒸汽管网的接点位置相近;夹套空间内产生蒸汽和外供蒸汽经气化剂混合管104混合后送入气化炉1中作为气化剂。排灰罐4中的煤灰由经过冲灰水管道送来的冲灰水冲洗后通过管道带出排灰罐4。锅炉水经管道进入预热器9壳程,与粗煤气换热后通过管道进入汽包10,汽包10产生的饱和蒸汽

经管道进入过热器602壳程,过热蒸汽通过管道送入外供中压蒸汽管网。

29.本实用新型夹套式异径管2的夹套空间与气化炉1和夹套式旋风除尘器3的的夹套空间连通,在粗煤气温度大幅变化时,可快速平衡两设备液位,避免夹套式旋风除尘器夹套液位快速降低;粗煤气依次经过夹套式旋风除尘器3、一段蒸发器601、过热器602、二段蒸发器603、预热器9,最大程度地利用设备串联组合使粗煤气在降温同时产生中压蒸汽,达到了充分利用高温粗煤气中热量的目的,且有效降低粗煤气温度变化偏大导致的设备应力,有助于提高设备运行寿命。该余热回收装置运行安全可靠,进而有效地提高了整个系统运行的稳定性和可靠性。

30.实施例2

31.如图2所示,本实施例与实施例1基本相同,不同之处在于:为在碎煤加压气化装置开车前和开车阶段对一段蒸发器601和二段蒸发器603进行温度补偿,在汽包10下部第一液体出口与一段蒸发器601的壳程入口的连接管道上还设置有第一蒸汽喷射器7,第一蒸汽喷射器7蒸汽入口连接外供中压蒸汽管网;汽包10下部第二液体出口与一段蒸发器601的壳程入口的连接管道上还设置有第二蒸汽喷射器8,第二蒸汽喷射器8蒸汽入口连接外供中压蒸汽管网。

32.本实用新型根据碎煤加压气化工艺特点,采用带蒸汽喷射器的循环回路可在开车前对一段蒸发器和二段蒸发器进行快速升温及温度补偿,避免开车前蒸汽和开车阶段粗煤气冷凝,避免粗煤气中细煤尘由于冷凝液存在导致的挂壁现象。

33.以上所述之实施例,只是本实用新型的较佳实施例而已,仅仅用以解释本实用新型,并非限制本实用新型实施范围,对于本技术领域的技术人员来说,当然可根据本说明书中所公开的技术内容,通过置换或改变的方式轻易做出其它的实施方式,故凡在本实用新型的原理上所作的变化和改进等,均应包括于本实用新型申请专利范围内。