1.本发明属于金属加工用润滑油领域,具体涉及一种铝箔、铜箔免清洗油性切削液及制备 方法。

背景技术:

2.铝箔、铜箔兼具低密度和高轻度的特性,比强度接近高合金钢,有良好的塑能、导电性、 导热性和耐腐蚀性等,在工业生活中应用广泛。尤其是新能源电池和电容器领域,所用的集 流体大部分都为铝箔、铜箔。

3.在铝箔、铜箔的切割加工过程中,机床刀具和铝工件会高速摩擦并产生大量的热,使加 工温度升高,损耗刀具寿命,影响铝工件的精度。为了冷却和润滑刀具及铝工件,必须使用 切削液及时散热,降低加工温度并起到润滑作用。

4.电池和电容器所用集流体铝箔、铜箔的加工不同于常见工业加工,因为电池中的电解液、 正负极材料等,含有较多的活性物质,容易与杂质反应从而降低电池的性能,这就对集流体 表面的洁净程度提出了更高的要求。所以在铝箔、铜箔的切削工艺后,还需要加上清洗的工 艺,保证其表面没有切削液残留。这样的工艺较为繁琐,大大增加了加工成本和时间。

技术实现要素:

5.本发明的目的在于提供一种铝箔、铜箔免清洗油性切削液及制备方法,该切削油的特征 是黏度小,易挥发,铝箔加工后自然放置30min,便可无残留,省去了后续的清洗工艺,节 约了加工成本,同时具备优异的润滑性,可应用于锂离子电池及电容器领域的铝箔、铜箔、 极耳的免清洗。

6.为实现上述目的,本发明所采用的技术方案为:

7.一种铝箔、铜箔免清洗油性切削液,按重量百分数计,包括30~90%的轻质矿物油、6~60% 的长链烯烃、0.5~10%的烷醇、0.5~10%的聚脂肪酸脂和防锈剂0.5~2%。

8.本发明进一步的改进在于,按重量百分数计,包括轻质矿物油60~90%,长链烯烃6~35%, 烷醇1~10%,脂肪酸脂1~5%以及防锈0.5~2%。

9.本发明进一步的改进在于,所述的轻质矿物油为碳链长度在c8~c

13

内的轻质矿物油。

10.本发明进一步的改进在于,所述的长链烷烃为十二烯、十四烯、十六烯与十八烯中的一 种或几种。

11.本发明进一步的改进在于,长链烯烃为直链。

12.本发明进一步的改进在于,烷醇为十二烷醇、十四烷醇与十六烷醇中的一种或两种。

13.本发明进一步的改进在于,所述的聚脂肪酸脂为聚羟基脂肪酸酯、聚甘油脂肪酸酯与聚 乙二醇脂肪酸酯中的一种或者几种。

14.一种如上所述的一种铝箔、铜箔免清洗油性切削液的制备方法,包括以下步骤:

15.(1)按重量百分数计,将30~90%的轻质矿物油、6~60%的长链烯烃、0.5~10%的聚脂肪 酸脂加入搅拌釜中,混合均匀,得到第一混合物溶液;

16.(3)将0.5~10%的烷醇和0.5~2%的防锈剂混合并搅拌均匀,得到第二混合物溶液;

17.(4)将第二混合物溶液加入到第一混合物溶液中,混合均匀,得到铝箔、铜箔免清洗油 性切削液。

18.本发明进一步的改进在于,步骤(1)中混合均匀通过搅拌30~90min达到,步骤(3) 中混合均匀通过搅拌1~2h达到。

19.与现有技术相比,本发明的有益效果为:本发明中采用黏度小、润滑性能好的轻质矿物 油,使得切削液能够在铝箔、铜箔表面挥发,且在室温下放置30min后,经过气相质谱联用 仪器测试验证铝箔表面无残留,作为集流体使用不会影响到电池或者电容器的性能,省去了 清洗工艺,简化了铝箔的生产过程,节约了生产成本。溶于轻质矿物油中的长链烯烃和轻质 矿物油起到了协同润滑的作用,长链烯烃在铝箔、铜箔表现形成油膜,进一步提高了该切削 液的润滑性能。本发明中聚脂肪酸脂起到了表面活性剂的作用,防锈剂起到了防锈的作用, 从而使得切削液能与水进行配比并具有防锈功能,拓展了该切削液的使用范围。

20.进一步的,长链烯烃为直链,可在铝箔、铜箔表面形成油膜,减小加工时候的摩擦力, 与轻质矿物油协同增强切削油的润滑性能。

具体实施方式

21.下面结合实施例对本发明的技术方案作进一步详细描述。

22.一种铝箔、铜箔免清洗油性切削液,包含基础油,以及溶于所述基础油中的长链烯烃、 烷醇和聚脂肪酸脂。

23.具体的,所述切削油按重量百分数计,包括30~90%的基础油、6~60%的长链烯烃、0.5~10% 的烷醇、0.5~10%的聚脂肪酸脂和防锈剂0.5~2%。

24.优选的,切削油按重量百分数计,包括以下组分:基础油60~90%,长链烯烃6~35%, 烷醇1~10%,脂肪酸脂1~5%,防锈0.5~2%。

25.所述的基础油为碳链长度在c8~c

13

内的轻质矿物油,且以支链烷烃为主,具有黏度小, 易挥发,润滑性好的特征。

26.具体的,基础油为石油炼制产生的含有侧链的异构烷烃组成的轻质矿物油,其闪点为 60~120℃,运动粘度为2~4cst(40℃),主要碳链长度为c8~c

13

,烷烃支链使得分子间隙增大, 降低了轻质矿物油的沸点,使其在室温自然放置的条件下便可挥发,同时增强了润滑性能。

27.所述的长链烷烃为十二烯、十四烯、十六烯与十八烯中的一种或至少两种。长链烯烃均 为直链,可在铝箔、铜箔表面形成油膜,减小加工时候的摩擦力,与基础油协同增强切削油 的润滑性能。

28.所述的烷醇为十二烷醇、十四烷醇与十六烷醇中的一种或至少两种。烷醇中含有羟基, 具有亲水性,可以溶解水溶性化合物,如本发明中加入的防锈剂中的十二烷基苯磺

酸钠。亲 水性基团的加入让本发明切削液也可配合水使用,扩大了使用空间。

29.所述的聚脂肪酸脂为聚羟基脂肪酸酯、聚甘油脂肪酸酯与聚乙二醇脂肪酸酯中的一种或 者至少两种。这里,“至少两种”指的是聚羟基脂肪酸酯和聚甘油脂肪酸酯的混合物,聚甘油 脂肪酸酯和聚乙二醇脂肪酸酯的混合物,聚羟基脂肪酸脂和聚乙二醇脂肪酸酯的混合物,或 者聚羟基脂肪酸酯、聚甘油脂肪酸酯和聚乙二醇脂肪酸酯的混合物。聚脂肪酸脂有着很多的 亲水性羟基,而其亲油性随脂肪酸烷基不同而不同。聚脂肪酸脂兼有亲水、亲油双重特性, 具有良好乳化、分散、湿润、稳定、起泡等多重性能,是良好的表面活性剂。

30.所述的防锈剂选用市面上主要成分为十二烷基苯磺酸钠的商用防锈剂,有良好的防锈作 用。

31.本发明中基础油与长链烯烃是协同润滑的作用;聚脂肪酸酯起表面活性剂的作用;烷醇 主要是提高防锈剂在基础油中的溶解度。

32.上述铝箔、铜箔免清洗油性切削液的制备方法,包括以下步骤:

33.(1)按照配比准确称取制备切削液所需各原料;

34.(2)将称好的轻质矿物油、长链烯烃、聚脂肪酸脂依次加入搅拌釜中,常温常压下充分 搅拌30min~90min,得到第一混合物溶液;

35.(3)将防锈剂、烷醇混合并在常温常压下充分搅拌,待防锈剂完全溶于烷醇中,即可停 止搅拌,得到第二混合物溶液;

36.(4)将所述的第二混合物溶液加入到第一混合物溶液中,并在常温常压下充分搅拌1~2 h h,即得铝箔、铜箔免清洗油性切削液。

37.如无具体说明,本发明的原料均可市场可得,或根据本领域的常规方法制备得到。

38.实施例1

39.分别称取以下配比的组分:

40.表1实施例1物料配比(质量百分数)

41.轻质矿物油90%十二烯6%十二烷醇2%聚羟基脂肪酸酯1%防锈剂1%

42.铝箔、铜箔免清洗油性切削液的制备步骤为:

43.(1)按照配比准确称取制备切削液所需各原料;

44.(2)将称好的轻质矿物油、十二烯、聚羟基脂肪酸酯依次加入搅拌釜中,常温常压下充 分搅拌30min,得到第一混合物溶液;

45.(3)将防锈剂、十二烷醇混合并在常温常压下充分搅拌30min,得到第二混合物溶液;

46.(4)将所述的第二混合物溶液加入第一混合物溶液中,并在常温常压下充分搅拌1h, 体系呈均匀透明澄清状液体,即为铝箔、铜箔免清洗油性切削液。

47.实施例2

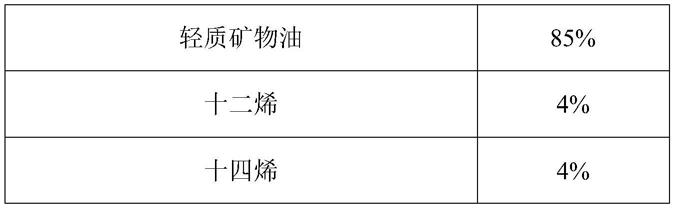

48.分别称取以下配比的组分:

49.表2实施例2物料配比

[0050][0051][0052]

铝箔、铜箔免清洗油性切削液的制备步骤为:

[0053]

(1)按照配比准确称取制备切削液所需各原料;

[0054]

(2)将称好的轻质矿物油、十二烯、十四烯、聚甘油脂肪酸酯和聚羟基脂肪酸酯依次加 入搅拌釜中,常温常压下充分搅拌30min,得到第一混合物溶液;

[0055]

(3)将防锈剂、十四烷醇混合并在常温常压下充分搅拌30min,得到第二混合物溶 液;

[0056]

(4)将所述的第二混合物溶液加入第一混合物溶液中,并在常温常压下充分搅拌1h,

[0057]

体系呈均匀透明澄清状液体,即为切削液产品。

[0058]

实施例3

[0059]

分别称取以下配比的组分:

[0060]

表3实施例3物料配比

[0061][0062][0063]

铝箔、铜箔免清洗油性切削液的制备步骤为:

[0064]

(1)按照配比准确称取制备切削液所需各原料;

[0065]

(2)将称好的轻质矿物油、十四烯、十八烯、聚乙二醇脂肪酸酯和聚羟基脂肪酸酯依次 加入搅拌釜中,常温常压下充分搅拌30min,得到第一混合物溶液;

[0066]

(3)将防锈剂、十二烷醇和十六烷醇混合并在常温常压下充分搅拌30min,得到第二混 合物溶液;

[0067]

(4)将所述的第二混合物溶液加入第一混合物溶液中,并在常温常压下充分搅拌1h, 体系呈均匀透明澄清状液体,即为切削液产品。

[0068]

实施例4

[0069]

分别称取以下配比的组分:

[0070]

表4实施例4物料配比

[0071]

轻质矿物油90%十六烯3%十八烯3%十四烷醇2%聚甘油脂肪酸酯1%防锈剂1%

[0072]

铝箔、铜箔免清洗油性切削液的制备步骤为:

[0073]

(1)按照配比准确称取制备切削液所需各原料;

[0074]

(2)将称好的轻质矿物油、十六烯、十八烯、聚甘油脂肪酸酯依次加入搅拌釜中,常温 常压下充分搅拌30min,得到第一混合物溶液;

[0075]

(3)将防锈剂和十四烷醇混合并充分搅拌30min,得到第二混合物溶液;

[0076]

(4)将所述的第二混合物溶液加入第一混合物溶液中,并在常温常压下充分搅拌

1h, 体系呈均匀透明澄清状液体,即为铝箔、铜箔免清洗油性切削液。

[0077]

实施例5

[0078]

分别称取以下配比的组分:

[0079]

表5实施例5物料配比

[0080]

轻质矿物油60%十二烯15%十四烯10%十六烯10%十六烷醇1%聚乙二醇脂肪酸酯3.5%防锈剂0.5%

[0081]

铝箔、铜箔免清洗油性切削液的制备步骤为:

[0082]

(1)按照配比准确称取制备切削液所需各原料;

[0083]

(2)将称好的轻质矿物油、十二烯、十四烯、十六烯、聚乙二醇脂肪酸酯依次加入搅拌 釜中,常温常压下充分搅拌30min,得到第一混合物溶液;

[0084]

(3)将防锈剂和十六烷醇混合并充分搅拌30min,得到第二混合物溶液;

[0085]

(4)将所述的第二混合物溶液加入第一混合物溶液中,并在常温常压下充分搅拌1h, 体系呈均匀透明澄清状液体,即为产品。

[0086]

实施例6

[0087]

分别称取以下配比的组分:

[0088]

表6实施例6物料配比

[0089]

轻质矿物油50%十六烯38%十四烷醇5%十六烷醇5%防锈剂2%

[0090]

铝箔、铜箔免清洗油性切削液的制备步骤为:

[0091]

(1)按照配比准确称取制备切削液所需各原料;

[0092]

(2)将称好的轻质矿物油、十六烯加入搅拌釜中,常温常压下充分搅拌30min,得到第 一混合物溶液;

[0093]

(3)将防锈剂、十四烷醇和十六烷醇混合并充分搅拌30min,得到第二混合物溶液;

[0094]

(4)将所述的第二混合物溶液加入第一混合物溶液中,并在常温常压下充分搅拌1h, 体系呈均匀透明澄清状液体,即为铝箔、铜箔免清洗油性切削液。

[0095]

对比例1

[0096]

分别称取以下配比的组分:

[0097]

表7对比例1物料配比

[0098]

轻质矿物油30%十二烯30%

十四烯15%十六烯15%聚甘油脂肪酸脂5%聚乙二醇脂肪酸酯5%

[0099]

铝箔、铜箔免清洗油性切削液的制备步骤为:

[0100]

(1)按照配比准确称取制备切削液所需各原料;

[0101]

(2)将称好的轻质矿物油、十二烯、十四烯、聚甘油脂肪酸酯和聚乙二醇脂肪酸酯加入 搅拌釜中,常温常压下充分搅拌1h,体系呈均匀透明澄清状液体,即为铝箔、铜箔免清洗油 性切削液。

[0102]

实施例7

[0103]

分别称取以下配比的组分:

[0104]

表8实施例7物料配比

[0105]

轻质矿物油30%十六烯60%十四烷醇0.5%十六烷醇8%防锈剂1.5%

[0106]

铝箔、铜箔免清洗油性切削液的制备步骤为:

[0107]

(1)按照配比准确称取制备切削液所需各原料;

[0108]

(2)将称好的轻质矿物油、十六烯加入搅拌釜中,常温常压下充分搅拌90min,得到第 一混合物溶液;

[0109]

(3)将防锈剂、十四烷醇和十六烷醇混合并充分搅拌30min,得到第二混合物溶液;

[0110]

(4)将所述的第二混合物溶液加入第一混合物溶液中,并在常温常压下充分搅拌2h, 体系呈均匀透明澄清状液体,即为铝箔、铜箔免清洗油性切削液。

[0111]

实施例8

[0112]

分别称取以下配比的组分:

[0113]

表9实施例8物料配比

[0114]

轻质矿物油44%十六烯35%十四烷醇10%十六烷醇10%防锈剂1%

[0115]

铝箔、铜箔免清洗油性切削液的制备步骤为:

[0116]

(1)按照配比准确称取制备切削液所需各原料;

[0117]

(2)将称好的轻质矿物油、十六烯加入搅拌釜中,常温常压下充分搅拌60min,得到第 一混合物溶液;

[0118]

(3)将防锈剂、十四烷醇和十六烷醇混合并充分搅拌40min,得到第二混合物溶液;

[0119]

(4)将所述的第二混合物溶液加入第一混合物溶液中,并在常温常压下充分搅拌1.5h, 体系呈均匀透明澄清状液体,即为铝箔、铜箔免清洗油性切削液。

[0120]

按照国家标准gb/t6144

‑

2010测试方法测试上述实施例1~7的切削液,具体测试结果如 表10所示:

[0121]

表10本发明实施例1

‑

6和对比例1得到的切削油的性能测试结果

[0122][0123][0124]

参照gb/t6144

‑

2010《合成切削液》的5.6节“腐蚀性试验”进行一级灰口铸铁防锈性试验, 分别对实施例1~6的切削液进行防锈测试。35

±

2℃/24h单片试验后发现,实施例1~6铸铁片 无锈、光泽如新,达到a级合格标准。但未加防锈剂的对比例1出现少量锈点,这说明防锈 剂起着重要的防锈作用。

[0125]

将铝箔、铜箔表面刷上一层切削液,室温下自然放置0~30min,用气相质谱联用仪器测 试表面残留的切削液成分。实验发现,放置时间少于30min,铝箔、铜箔的表面会有长链异 构烷烃(c

13

)残留,而放置时间大于30min时,实施例1~6的铝箔、铜箔的表面洁净,并 未检测出残留物。对比例1在放置30min后铜箔、铝箔上仍有残留,这是因为对比例1中轻 质矿物油的含量较少,导致了切削油整体不易挥发,在实施例中易挥发的轻质矿物油质量分 数至少占据60%以上,才能在铝箔、铜箔的表面无残留。

[0126]

由以上实施例可知,本发明提供的切削液的防锈性较好、黏度小、化学性质稳定。突出 的是,该切削液能够在铝箔、铜箔表面挥发,且在室温下放置30min后,经过气相质谱联用 仪器测试验证铝箔表面无残留,作为集流体使用不会影响到电池或者电容器的性能

[0127]

上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说, 在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发 明的保护范围。