1.本发明属于生物质颗粒生产技术领域,涉及一种生物质颗粒碳化装置。

背景技术:

2.生物质成型燃料利用农林废弃物为原材料,经过粉碎、混合、挤压、烘干等工艺,制成各种成型(如块状、颗粒状等)的,可直接燃烧的一种新型清洁燃料。生物质成型燃料,多为秸秆、花生壳、树皮、锯末以及固体废弃物。

3.目前,生物质颗粒一般都是直接用于燃烧,这种颗粒热值比较低,一般为3800

‑

4500大卡/kg,而经过炭化加工的颗粒热值高达10000

‑

11000大卡/kg以上,无论在运输成本和仓储成本上,同样重量体积炭化后的生物质颗粒都有较高的优势,使用炭化后的颗粒燃烧温度更高,更解决了直接燃烧生物质颗粒炉中灰分的结渣、结焦问题。但是现有的碳化装置对生物质颗粒炭化多采取先制成颗粒,再进行碳化,可能使大颗粒生物质碳化不完全,这种碳化方式不仅效率差,碳化难度高,同时增加了碳化所需的能量。

技术实现要素:

4.本发明的目的是针对现有的技术存在上述问题,提出了一种生物质颗粒碳化装置,该发明要解决的技术问题是:如何提高生物质颗粒的碳化率。

5.本发明的目的可通过下列技术方案来实现:

6.一种生物质颗粒碳化装置,包括碳化机构,所述碳化机构包括反应罐,反应罐的内部固定有隔温板,隔温板将反应罐内部分隔为安装仓和反应仓,安装仓的内部固定有气泵和第一抽水泵,第一抽水泵的输入端伸入反应仓的内部,第一抽水泵的输出端贯穿伸出反应罐,气泵的输入端连接有氮气管,气泵的输出端伸入反应仓的内部,反应仓的内部设置有盘管式加热器,反应罐的上方设置有配比机构,反应罐的侧面设置有压制机构和搅拌机构,搅拌机构位于配比机构的下方。

7.本发明的工作原理是:将秸秆等材料放入配比机构的内部,配比机构对秸秆等材料进行粉碎,配比机构将粉碎后的原料碎末定量输送到搅拌机构的内部,搅拌机构内部注入等量的水以及磷酸,使水与原料碎末的比例达到2:8,搅拌机构对原料碎末、水以及磷酸进行搅拌,将搅拌后的抽离到反应仓的内部,气泵向反应仓的内部注入氮气,增加反应仓内部的压力,盘管式加热器对反应仓内部进行加热,使反应仓内部的原料碎末进行水热碳化,原料碎末碳化后,第一抽水泵将碳化的原料碎末抽离到压制机构的内部,压制机构对碳化的原料碎末进行沥水,再将碳化的材料压缩成颗粒状,之后输送出本装置,完成碳化。

8.所述配比机构包括配比箱,配比箱固定在反应罐的上方,配比箱的内部转动设置有从动破碎辊和主动破碎辊,配比箱的外侧固定有粉碎电机,粉碎电机的输出轴通过联轴器连接主动破碎辊,配比箱的内部固定有滑落板,滑落板的下方固定有震动电机。

9.采用以上结构,将秸秆等材料放到从动破碎辊和主动破碎辊的上方,粉碎电机通过输出轴带动主动破碎辊转动,主动破碎辊带动从动破碎辊转动,从而将秸秆等材料粉碎

成原料碎末,原料碎末落到滑落板上,震动电机将滑落板上的原料碎末滑落到配比框的内部。

10.所述配比箱的下方开设有通孔,配比箱的侧面开设有滑动槽,配比箱的侧面固定有固定板,固定板的侧面固定有第一电动推杆,第一电动推杆的端部固定有滑动块,且滑动块的端部滑动设置在滑动槽的内部,滑动块的端部固定有连接板,连接板位于配比箱的内部,连接板的侧面固定有配比框,配比框滑动设置在配比箱的底部。

11.采用以上结构,当配比框的内部装满原料碎末时,第一电动推杆带动滑动块移动,滑动块带动连接板移动,连接板带动配比框移动,将配比框内部的原料碎末从通孔落入搅拌机构的内部。

12.所述搅拌机构包括搅拌箱,搅拌箱固定在配比箱的下方,且搅拌箱位于通孔的正下方,搅拌箱的下方固定有若干支腿,搅拌箱的侧面固定有进水管和磷酸箱,进水管和磷酸箱均与搅拌箱内部连通,搅拌箱的内部固定有搅拌轴,搅拌轴的侧面固定有若干搅拌杆,搅拌箱的下方固定有搅拌电机和第二抽水泵,搅拌电机的输出轴通过联轴器连接搅拌轴,第二抽水泵的输入端连接在搅拌箱的底部,第二抽水泵的输出端连接在反应仓的内部。

13.采用以上结构,配比框内部的原料碎末从通孔落入搅拌箱的内部,进水管和磷酸箱向搅拌箱的内部注入水和磷酸,使水与原料碎末的比例达到2:8,搅拌电机通过输出轴带动搅拌轴转动,搅拌轴带动搅拌杆转动,搅拌杆对水、磷酸和原料碎末进行充分搅拌,第二抽水泵将搅拌好的混合物抽离到反应仓的内部。

14.所述压制机构包括隔温箱,隔温箱位于反应罐的侧面,隔温箱的内部固定有隔板,隔板将隔温箱内部分隔成储水仓和加热仓,储水仓的内部固定有升降推杆,升降推杆的上方固定有沥水布,沥水布的端部转动设置在隔温箱的内壁上,第一抽水泵的输出端位于沥水布的上方。

15.采用以上结构,第一抽水泵将混合物抽离到沥水布上,将多余的水沥干,得到碳化的原料碎末,升降推杆带动沥水布上升,沥水布绷直,将沥干后的碳化原料碎末移动到送料框上。

16.所述加热仓的上方固定有模板,模板上开设有若干装填槽,装填槽的内部开设有若干落料孔,若干装填槽上滑动设置有送料框,送料框的上方固定有推动板,推动板和隔温箱之间固定有第二电动推杆,送料框的上方开设有若干v型槽,v型槽的内部开设有若干装填孔,模板的下方固定有若干成型筒,成型筒均位于落料孔的正下方,隔温箱的内部固定有燃烧管,和两个挡板,两个挡板交错固定在加热仓的内部,且两个挡板均位于燃烧管的上方,加热仓的内部转动设置有转动轴,转动轴位于挡板的上方,转动轴上固定有两个凸轮,加热仓的内部滑动设置有升降板,升降板抵触在两个凸轮的上方,升降板的上方固定有若干挤压柱,若干挤压柱均滑动设置在对应位置的成型筒内部,隔温箱的侧面固定有升降电机和点火器,升降电机的输出轴通过联轴器连接转动轴,点火器与燃烧管的端部连接,点火器侧面连接有燃气管,隔温箱的侧面开设有出料孔和若干进气孔,隔温箱的侧面固定有出料板,出料板位于出料孔的下方,隔温箱上固定有支撑板,支撑板的下方固定有第三电动推杆,第三电动推杆的下方固定有挤压板,挤压板的下方固定有若干挤压棒,挤压棒均位于对应位置的落料孔上方。

17.采用以上结构,将沥干后的碳化原料碎末移动到v型槽上,再由v型槽落入装填孔

的内部,第二电动推杆带动推动板移动,推动板带动送料框移动,送料框带动碳化的原料碎末移动到模板上,装填孔与落料孔对齐,碳化的原料碎末通过落料孔落入成型筒的内部,第三电动推杆带动挤压板移动,挤压板带动挤压棒移动,从而将成型筒内部的碳化原料碎末压实,启动点火器,将燃气输送到燃烧管的内部,同时将燃气点燃,燃气燃烧对加热仓内部的空气进行加热,加热后的空气通过两个挡板的导流后,穿过升降板对成型筒进行加热,成型筒对内部的碳化原料碎末进行加热,去除碳化原料碎末上残留的水分,使碳化原料碎末凝结成柱形颗粒状,升降电机通过输出轴带动转动轴转动,转动轴带动凸轮转动,凸轮带动升降板上升,升降板带动挤压柱上升,挤压柱将凝结成柱形颗粒状的碳化原料碎末挤压出成型筒,第二电动推杆带动推动板移动,推动板带动送料框移动,送料框将凝结成柱形颗粒状的碳化原料碎末推向出料孔,凝结成柱形颗粒状的碳化原料碎末再由出料孔滑落到出料板上,出料板将柱形颗粒状的碳化原料碎末花落出装置,同时,送料框带动碳化的原料碎末移动到模板上,进行下一次填充,也可以增加导气管道将碳化原料碎末蒸发的高温气体导入搅拌箱的内部,从而对原料进行预加热,节能环保。

18.与现有技术相比,本生物质颗粒碳化装置具有以下优点:

19.1、碳化机构和搅拌机构配合,可以对碎末状的生物质原料进行彻底碳化,提高了碳化效率,同时降低了碳化所需的能量,节能环保;

20.2、配比机构和和搅拌机构配合,可以将水、生物质原料和磷酸进行自动配比混合,降低了操作人员的劳动强度;

21.3、压制机构通过模板、送料框和沥水布配合,可以将碳化的生物质原料沥干后压缩成颗粒状,便于生产且节能环保。

附图说明

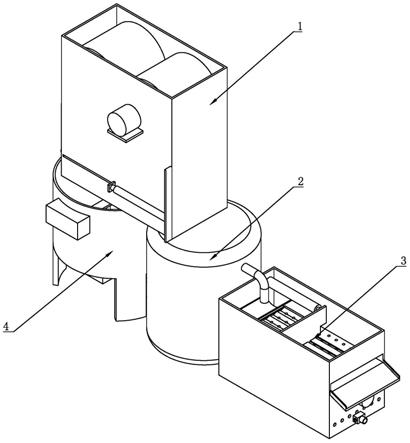

22.图1是本发明的立体结构示意图。

23.图2是本发明的正视结构示意图。

24.图3是本发明的剖面结构示意图。

25.图4是本发明中压制机构的局部剖面结构示意图。

26.图中,1、配比机构;101、粉碎电机;102、固定板;103、第一电动推杆;104、滑动槽;105、滑动块;106、配比箱;107、从动破碎辊;108、滑落板;109、震动电机;110、连接板;111、配比框;112、主动破碎辊;2、碳化机构;201、反应罐;202、气泵;203、隔温板;204、第一抽水泵;205、盘管式加热器;3、压制机构;301、隔温箱;302、出料板;303、升降电机;304、点火器;305、第二电动推杆;306、推动板;307、送料框;308、模板;309、成型筒;310、升降板;311、燃烧管;312、挡板;313、转动轴;314、凸轮;315、升降推杆;316、落料孔;317、出料孔;318、进气孔;319、挤压柱;320、支撑板;321、第三电动推杆;322、挤压板;323、沥水布;324、装填孔;325、装填槽;326、v型槽;4、搅拌机构;401、进水管;402、磷酸箱;403、搅拌电机;404、第二抽水泵;405、搅拌杆;406、搅拌轴;407、搅拌箱。

具体实施方式

27.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

28.如图1

‑

图4所示,本生物质颗粒碳化装置,包括碳化机构2,碳化机构2包括反应罐201,反应罐201的内部固定有隔温板203,隔温板203将反应罐201内部分隔为安装仓和反应仓,安装仓的内部固定有气泵202和第一抽水泵204,第一抽水泵204的输入端伸入反应仓的内部,第一抽水泵204的输出端贯穿伸出反应罐201,气泵202的输入端连接有氮气管,气泵202的输出端伸入反应仓的内部,反应仓的内部设置有盘管式加热器205,反应罐201的上方设置有配比机构1,反应罐201的侧面设置有压制机构3和搅拌机构4,搅拌机构4位于配比机构1的下方。

29.将秸秆等材料放到从动破碎辊107和主动破碎辊112的上方,粉碎电机101通过输出轴带动主动破碎辊112转动,主动破碎辊112带动从动破碎辊107转动,从而将秸秆等材料粉碎成原料碎末,原料碎末落到滑落板108上,震动电机109将滑落板108上的原料碎末滑落到配比框111的内部,当配比框111的内部装满原料碎末时,第一电动推杆103带动滑动块105移动,滑动块105带动连接板110移动,连接板110带动配比框111移动,将配比框111内部的原料碎末从通孔落入搅拌箱407的内部,进水管401和磷酸箱402向搅拌箱407的内部注入水和磷酸,使水与原料碎末的比例达到2:8,搅拌电机403通过输出轴带动搅拌轴406转动,搅拌轴406带动搅拌杆405转动,搅拌杆405对水、磷酸和原料碎末进行充分搅拌,第二抽水泵404将搅拌好的混合物抽离到反应仓的内部,气泵202向反应仓的内部注入氮气,增加反应仓内部的压力,盘管式加热器205对反应仓内部进行加热,使反应仓内部的原料碎末进行水热碳化,原料碎末碳化后,第一抽水泵204将混合物抽离到沥水布323上,将多余的水沥干,得到碳化的原料碎末,升降推杆315带动沥水布323上升,沥水布323绷直,将沥干后的碳化原料碎末移动到送料框307上,将沥干后的碳化原料碎末移动到v型槽326上,再由v型槽326落入装填孔315的内部,第二电动推杆305带动推动板306移动,推动板306带动送料框307移动,送料框307带动碳化的原料碎末移动到模板308上,装填孔315与落料孔316对齐,碳化的原料碎末通过落料孔316落入成型筒309的内部,第三电动推杆321带动挤压板322移动,挤压板322带动挤压棒移动,从而将成型筒309内部的碳化原料碎末压实,启动点火器304,将燃气输送到燃烧管311的内部,同时将燃气点燃,燃气燃烧对加热仓内部的空气进行加热,加热后的空气通过两个挡板312的导流后,穿过升降板310对成型筒309进行加热,成型筒309对内部的碳化原料碎末进行加热,去除碳化原料碎末上残留的水分,使碳化原料碎末凝结成柱形颗粒状,升降电机303通过输出轴带动转动轴313转动,转动轴313带动凸轮314转动,凸轮314带动升降板310上升,升降板310带动挤压柱319上升,挤压柱319将凝结成柱形颗粒状的碳化原料碎末挤压出成型筒309,第二电动推杆305带动推动板306移动,推动板306带动送料框307移动,送料框307将凝结成柱形颗粒状的碳化原料碎末推向出料孔317,凝结成柱形颗粒状的碳化原料碎末再由出料孔317滑落到出料板302上,出料板302将柱形颗粒状的碳化原料碎末花落出装置,完成碳化。

30.配比机构1包括配比箱106,配比箱106固定在反应罐201的上方,配比箱106的内部转动设置有从动破碎辊107和主动破碎辊112,配比箱106的外侧固定有粉碎电机101,粉碎电机101的输出轴通过联轴器连接主动破碎辊112,配比箱106的内部固定有滑落板108,滑落板108的下方固定有震动电机109;将秸秆等材料放到从动破碎辊107和主动破碎辊112的上方,粉碎电机101通过输出轴带动主动破碎辊112转动,主动破碎辊112带动从动破碎辊107转动,从而将秸秆等材料粉碎成原料碎末,原料碎末落到滑落板108上,震动电机109将

滑落板108上的原料碎末滑落到配比框111的内部。

31.配比箱106的下方开设有通孔,配比箱106的侧面开设有滑动槽104,配比箱106的侧面固定有固定板102,固定板102的侧面固定有第一电动推杆103,第一电动推杆103的端部固定有滑动块105,且滑动块105的端部滑动设置在滑动槽104的内部,滑动块105的端部固定有连接板110,连接板110位于配比箱106的内部,连接板110的侧面固定有配比框111,配比框111滑动设置在配比箱106的底部;当配比框111的内部装满原料碎末时,第一电动推杆103带动滑动块105移动,滑动块105带动连接板110移动,连接板110带动配比框111移动,将配比框111内部的原料碎末从通孔落入搅拌机构4的内部。

32.搅拌机构4包括搅拌箱407,搅拌箱407固定在配比箱106的下方,且搅拌箱407位于通孔的正下方,搅拌箱407的下方固定有若干支腿,搅拌箱407的侧面固定有进水管401和磷酸箱402,进水管401和磷酸箱402均与搅拌箱407内部连通,搅拌箱407的内部固定有搅拌轴406,搅拌轴406的侧面固定有若干搅拌杆405,搅拌箱407的下方固定有搅拌电机403和第二抽水泵404,搅拌电机403的输出轴通过联轴器连接搅拌轴406,第二抽水泵404的输入端连接在搅拌箱407的底部,第二抽水泵404的输出端连接在反应仓的内部;配比框111内部的原料碎末从通孔落入搅拌箱407的内部,进水管401和磷酸箱402向搅拌箱407的内部注入水和磷酸,使水与原料碎末的比例达到2:8,搅拌电机403通过输出轴带动搅拌轴406转动,搅拌轴406带动搅拌杆405转动,搅拌杆405对水、磷酸和原料碎末进行充分搅拌,第二抽水泵404将搅拌好的混合物抽离到反应仓的内部。

33.压制机构3包括隔温箱301,隔温箱301位于反应罐201的侧面,隔温箱301的内部固定有隔板,隔板将隔温箱301内部分隔成储水仓和加热仓,储水仓的内部固定有升降推杆315,升降推杆315的上方固定有沥水布323,沥水布323的端部转动设置在隔温箱301的内壁上,第一抽水泵204的输出端位于沥水布323的上方;第一抽水泵204将混合物抽离到沥水布323上,将多余的水沥干,得到碳化的原料碎末,升降推杆315带动沥水布323上升,沥水布323绷直,将沥干后的碳化原料碎末移动到送料框307上。

34.加热仓的上方固定有模板308,模板308上开设有若干装填槽325,装填槽325的内部开设有若干落料孔316,若干装填槽325上滑动设置有送料框307,送料框307的上方固定有推动板306,推动板306和隔温箱301之间固定有第二电动推杆305,送料框307的上方开设有若干v型槽326,v型槽326的内部开设有若干装填孔315,模板308的下方固定有若干成型筒309,成型筒309均位于落料孔316的正下方,隔温箱301的内部固定有燃烧管311,和两个挡板312,两个挡板312交错固定在加热仓的内部,且两个挡板312均位于燃烧管311的上方,加热仓的内部转动设置有转动轴313,转动轴313位于挡板312的上方,转动轴313上固定有两个凸轮314,加热仓的内部滑动设置有升降板310,升降板310抵触在两个凸轮314的上方,升降板310的上方固定有若干挤压柱319,若干挤压柱319均滑动设置在对应位置的成型筒309内部,隔温箱301的侧面固定有升降电机303和点火器304,升降电机303的输出轴通过联轴器连接转动轴313,点火器304与燃烧管311的端部连接,点火器304侧面连接有燃气管,隔温箱301的侧面开设有出料孔317和若干进气孔318,隔温箱301的侧面固定有出料板302,出料板302位于出料孔317的下方,隔温箱301上固定有支撑板320,支撑板320的下方固定有第三电动推杆321,第三电动推杆321的下方固定有挤压板322,挤压板322的下方固定有若干挤压棒,挤压棒均位于对应位置的落料孔316上方;

35.将沥干后的碳化原料碎末移动到v型槽326上,再由v型槽326落入装填孔315的内部,第二电动推杆305带动推动板306移动,推动板306带动送料框307移动,送料框307带动碳化的原料碎末移动到模板308上,装填孔315与落料孔316对齐,碳化的原料碎末通过落料孔316落入成型筒309的内部,第三电动推杆321带动挤压板322移动,挤压板322带动挤压棒移动,从而将成型筒309内部的碳化原料碎末压实,启动点火器304,将燃气输送到燃烧管311的内部,同时将燃气点燃,燃气燃烧对加热仓内部的空气进行加热,加热后的空气通过两个挡板312的导流后,穿过升降板310对成型筒309进行加热,成型筒309对内部的碳化原料碎末进行加热,去除碳化原料碎末上残留的水分,使碳化原料碎末凝结成柱形颗粒状,升降电机303通过输出轴带动转动轴313转动,转动轴313带动凸轮314转动,凸轮314带动升降板310上升,升降板310带动挤压柱319上升,挤压柱319将凝结成柱形颗粒状的碳化原料碎末挤压出成型筒309,第二电动推杆305带动推动板306移动,推动板306带动送料框307移动,送料框307将凝结成柱形颗粒状的碳化原料碎末推向出料孔317,凝结成柱形颗粒状的碳化原料碎末再由出料孔317滑落到出料板302上,出料板302将柱形颗粒状的碳化原料碎末花落出装置,同时,送料框307带动碳化的原料碎末移动到模板308上,进行下一次填充,也可以增加导气管道将碳化原料碎末蒸发的高温气体导入搅拌箱407的内部,从而对原料进行预加热,节能环保。

36.在本实施例中,上述固定方式均为本领域中最简单的常用的固定方式,如螺栓连接、焊接等;在本实施例中,上述电气设备如第二电动推杆305、搅拌轴406等,均为现有技术产品,可直接购买使用,具体原理不再赘述。

37.综上,碳化机构2和搅拌机构4配合,可以对碎末状的生物质原料进行彻底碳化,提高了碳化效率,同时降低了碳化所需的能量,节能环保;配比机构1和和搅拌机构4配合,可以将水、生物质原料和磷酸进行自动配比混合,降低了操作人员的劳动强度;压制机构3通过模板308、送料框307和沥水布323配合,可以将碳化的生物质原料沥干后压缩成颗粒状,便于生产且节能环保。

38.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。