1.本实用新型涉及竹木干馏碳化技术,具体为一种绿色环保型机械式竹炭碳化窑。

背景技术:

2.烧制竹炭始于上世纪90年代至今,全国竹炭年产量达到30多万吨。

3.现有的竹材碳化工艺装备主要有砖土窑、改进型砖土窑、干馏热解设备和连续型立式窑4种类型。

4.所述砖土窑和改进型砖土窑现阶段仍然是竹炭生产的主要方式,烧制竹炭主要靠人凭经验眼观鼻嗅判断,窑内温差大、产品质量参差不齐,人工装料、人工出炭劳动强度大,间歇性生产的烟气直接排放大气无法回收利用。

5.所述干馏热解设备则完全依赖外部热源,碳化温度不高、能源消耗大、人工出炭劳动强度大,同样是间歇性生产的烟气直接排放大气无法回收利用。

6.所述连续型立式移动床碳化窑在碳化工艺、产品质量、能源消耗和生产规模等方面具有明显优势,其工艺过程中,竹材原料从顶部加入,竹材原料凭借重力逐渐下移,依次经历干燥、预碳化、碳化、煅烧和冷却等阶段后从出料口经人工排出,在煅烧区从外部导入混合燃烧器产生的500

°

燃烧气作为载热介质自下而上流动对竹材原料进行加热,并与竹材原料在干燥碳化时产生的热解气一起从床层上部流出,然后进入冷凝器冷却凝析出竹醋液,但产生的烟气也没有净化充分回收利用,机械化程度也不高。

7.为提高可再生竹资源的综合利用和实现低碳绿色环保可持续发展,研发适合国内竹炭产业发展的机械自动化生产设备,化解竹炭生产过程中的环境污染,兼顾竹醋液和烟气回收利用,是竹材深加工废弃物再利用急需解决的问题。

技术实现要素:

8.为解决现有技术存在的不足,本实用新型所要解决的技术问题是提出了一种绿色环保型机械式竹炭碳化窑,以提高生物质能源利用低碳减排。

9.能够解决上述技术问题的绿色环保型机械式竹炭碳化窑,其技术方案包括立式窑体,所述窑体包括自外而内的壳罩、保温层和窑芯,所不同的是:

10.1、所述窑芯的窑腔中部(煅烧区)设有排气室,所述排气室设于窑腔一侧的窑壁上,排气室的下部开设有数排与窑腔连通的透气孔,与数排透气孔相对于窑腔另一侧的窑壁上开设有进气口和设置有蒸汽喷嘴以及燃烧火枪,所述蒸汽喷嘴通过带调节阀的管路ⅰ与设于保温层内的蒸汽釜连通,所述燃烧火枪通过带调压阀和阻燃器的管路ⅱ连通生物质燃气储柜。

11.2、所述排气室的上部开设有连通焦油分离器ⅱ的排气口ⅰ、开设有排气口ⅱ并通过设于保温层内的带控制阀门的管路ⅲ连通进气口。

12.3、所述窑芯的上口设有顶罩,所述顶罩上开设有进料口、开设有连通焦油分离器ⅰ的排烟口。

13.4、所述窑芯的下口为内设有螺旋送料器ⅰ的出碳口,所述出碳口连通内设有螺旋送料器ⅱ的集炭箱。

14.为监测炉膛内竹炭温度的变化,所述排气室的透气孔位置设置有温度热电隅。

15.为利于烟气的自主回流,所述排气口ⅱ与进气口的高度差设计为30cm~150cm。

16.为实现自动给料,设有与进料口连接的送料轨道,所述送料轨道上设有运送竹材原料的上料斗,所述进料口设有可被上料斗自主开、关的活动门。

17.本实用新型的有益效果:

18.1、本实用新型绿色环保型机械式竹炭碳化窑,利用废竹料烧制高温竹炭和自体燃烧技术,提取高品质竹醋液、烟气回收净化获取生物质燃气并导入生物质燃气储柜进行存储的生产全过程低碳零排放,生物质能源充分利用与国家最新出台的绿色低碳循环发展的可再生能源政策相适应,可实现经济效益、环境效益与社会效益的最大化。

19.2、本实用新型以竹加工企业的废竹料为原料,窑体上部进料底部出炭,可不间断连续工业化烧制高温竹炭,提取高品质竹醋液,保障烟气不间断回收,并经过多级净化获得生物质燃气,持续供给的生产全过程实现机械化操作,为后续产业升级自动化、智能化打下基础。

20.3、本实用新型结构中,采用生物质燃气作为燃料的燃烧火枪,可稳定控制炉内煅烧区温度维持在900℃~1000℃的高温,同时蒸汽喷嘴喷射入蒸汽对竹炭进行物理活化,有效提高竹炭的吸附功能和品质。

附图说明

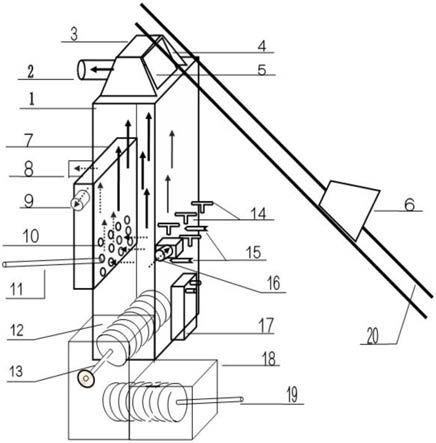

21.图1为本实用新型一种实施方式的结构示意图。

22.图2为图1实施方式的烟气净化流程图。

23.图号标识:1、窑芯;2、排烟口;3、顶罩;4、进料口;5、活动门;6、上料斗;7、排气室;8、排气口ⅰ;9、排气口ⅱ;10、透气孔;11、温度热电隅;12、出炭口;13、螺旋送料器ⅰ;14、燃烧火枪;15、蒸汽喷嘴;16、进气口;17、蒸汽釜;18、集炭箱;19、螺旋送料器ⅱ;20、轨道。

具体实施方式

24.下面结合附图所示实施方式对本实用新型的技术方案作进一步说明。

25.本实用新型绿色环保型机械式竹炭碳化窑,包括立式窑体,所述窑体包括自外而内的钢制壳罩、由保温材料填充而成的保温层和用耐火材料砌筑的窑芯1,所述窑芯1的窑腔呈矩形直立的竖井,窑芯1的顶部设置有用钢板制成的顶罩3而盖住窑腔的上口,所述顶罩3的一侧开设有连通焦油分离器ⅰ的排烟口2,顶罩3的另一侧开设进料口4,所述进料口4处设置有活动门5;所述窑腔的下口为出炭口12,所述出炭口12内设有螺旋送料器ⅰ13,出炭口12下方为集炭箱18,所述集炭箱18内设有螺旋送料器ⅱ19,竹炭在集炭箱18内冷却后经螺旋送料器ⅱ19输送至粉碎机粉碎,如图1所示。

26.所述窑芯1的窑腔中部为煅烧区,所述煅烧区左侧的窑壁上设有用耐火材料砌筑而成的立式矩形排气室7,所述排气室7右侧下部开设有数排的透气孔10与窑腔连通,与数排透气孔10相对的右侧窑壁上开设有进气口16,围绕进气口16于窑壁上设置有多个蒸汽喷嘴15和多个燃烧火枪14,多个蒸汽喷嘴15通过带调节阀的管路ⅰ与蒸汽釜17连通,所述蒸汽

釜17位于出炭口12侧面的窑体保温层内,利用降温段的热能产生蒸汽,多个燃烧火枪14通过带调压阀和阻燃器的管路ⅱ连通生物质燃气储柜,排气室7的下部透气孔10位置设有温度热电隅11,通过温度热电隅11可实时监控窑腔内竹炭温度的变化;多个燃烧火枪14与排气室7的透气孔10正对,有利于部分燃烧气横向穿透炭料进入排气室7(另一部分燃烧气向上穿透竹料层),进而稳定煅烧区的竹炭高温炭化温度在900℃左右,多个蒸汽喷嘴15在高温状态下定时定量喷射蒸汽进入煅烧区,对竹炭起到活化作用,如图1所示。

27.所述排气室7的上部开设有排气口ⅰ8和排气口ⅱ9,所述排气口ⅰ8通过管路ⅳ连通窑体外的焦油分离器ⅱ,所述排气口ⅱ9通过设于保温层内的带控制阀门的管路ⅲ连通进气口16,排气口ⅱ9的位置高于进气口16的位置30cm~150cm,高温烟气由于高度差和吸气、排气压力的作用,从排气室7的排气口ⅱ9自主回流到进气口16进入窑膛内循环燃烧,如图1所示。

28.对应于进料口4设有斜置于地面上的轨道20,所述轨道20上运行有上料斗6,当上料斗6向上运行到达进料口4时,上料斗6顶开活动门5而向窑芯1的窑腔内卸料,卸料完毕,上料斗6向下运行离开进料口4后,活动门5自动关闭,如图1所示。

29.本实用新型在正常生产时,每30分钟向炉腔内加一次竹料,加满为止,竹料在炉腔内因重力作用下移,并受到自炉腔下部上升的烟气直接熏烤而升温,脱水干燥,同时烟气中的高沸点焦油等有机成分在竹料的表面冷凝下来,随竹料逐渐下移温度会继续上升,竹料中半木质素、糖类等有机物开始热解炭化,继续下移炉腔内温度更高,竹料热解产物的量剧增,这些产物呈烟气状态,它沿炉腔内竹料间空隙上升穿透料层与正在炭化的竹料进行热交换使其升温,竹料在碳化过程中体积逐渐收缩,竹炭继续下移温度更高,生成的液体产物开始减少,这个阶段借助燃烧火枪14使用回收净化后的烟气(少量或不加入空气)做能源补充热能,以除去残留在竹炭中的挥发物质,当氧气存在时,可燃性挥发物发生燃烧,竹炭则在表面氧化炽热,发生无焰燃烧,对竹炭进行煅烧炭体结构更密实;此时温度稳定在900℃左右,在此条件下开启蒸汽喷嘴15阀门定量射入蒸汽,对竹炭起到物理活化作用而提高竹炭比表面积,竹炭继续下移就进入冷却段,只需启动螺旋送料器ⅰ13将竹炭从炉腔内定量搅出到集炭箱18,冷却至60℃左右即可通过螺旋送料器ⅱ19出炭;整个碳化过程中,从竹料进入炉体1的进料口4到从出炭口12出炭,大约需要24小时。

30.综上所述,竹料用上料斗6送至进料口4加料,窑膛内竹料由于自身重力的作用自上而下逐步下移,依次进行干燥、炭化、高温煅烧和蒸汽活化一次性完成,生成的竹炭下移至窑膛下部冷却,通过螺旋送料器ⅰ13定时从出炭口搅出进入集炭箱18内作进一步冷却,再经过螺旋送料器ⅱ19输送至粉碎机粉碎。

31.本实用新型绿色环保型机械式竹炭碳化窑烟气净化方法,其工艺流程为:

32.1、烟气从窑芯1的排烟口2导出而进入焦油分离器ⅰ并析出部分焦油,烟气再进入烟气冷凝器ⅰ并冷凝析出大部分竹醋液及焦油,竹醋液用竹醋液储存罐ⅰ收集,不凝烟气经过调节阀ⅰ进入喷淋净化器。

33.2、高温烟气从排气室7的排气口ⅱ8导出而进入焦油分离器ⅱ并析出部分水汽、粉尘,烟气再进入烟气冷凝器ⅱ并冷凝析出大部分竹醋液及粉尘,竹醋液用竹醋液储存罐ⅱ收集,不凝烟气经过调节阀ⅱ进入喷淋净化器。

34.3、喷淋净化器对进入的烟气用循环水(经过过滤)洗涤粉尘和焦油微粒。

35.4、烟气进入活性炭净化塔,采用多层活性炭和滤棉进一步吸附滤除烟气中的焦油微粒、微尘和水汽。

36.5、烟气进入布袋式过滤箱,进一步滤除烟气中的焦油微粒、微尘和水分而得到生物质燃气。

37.6、生物质燃气经高压气泵输送到生物质燃气储柜,在高压气泵停机时采用止逆阀自动阻断生物质燃气的返流。

38.7、生物质燃气储柜的生物质燃气导入燃烧火枪14而循环使用。

39.8、生物质燃气储柜中储存的生物质燃气可用于竹醋液蒸馏提纯和燃气发电机发电,还可供给周边居民和企业作为燃气使用。