1.本发明属于环境应用型材料制备技术领域,特别是涉及一种新型生物质固体燃料及其制备方法及应用。

背景技术:

2.长期以来,人们以煤炭、石油、天然气等化石燃料为主要能源消费。然而,由于煤炭、石油、天然气等化石资源是不可再生资源,它们面临着逐渐枯竭的问题。

3.生物质燃料将生物质材料替代化石能源作为燃料,一般以农林废弃物为主。然而生物质用于生物质燃料生产受到能量密度低、燃烧性能不稳定以及储存和运输问题的限制。致密化成型是一种经济高效且简单的加工技术,被广泛用于提高生物质原料的能量密度和降低运输成本并且得到的生物质颗粒相对容易整合到现有的发电和供热的燃煤供应链中。但是生物质的致密化存在一些问题如生产的颗粒在运输过程中容易磨损和破损、在储存过程中容易受潮等。通过添加合适的粘合剂(如热塑性塑料、糖蜜、木质素)不仅可以增强颗粒的耐用性,还可以提供一些附加值。但是,目前使用的添加剂多存在收集难、价格昂贵的缺点。

技术实现要素:

4.本发明的主要目的在于,克服现有技术中的不足,提供一种新型生物质固体燃料及其制备方法及应用。

5.本发明提供一种新型生物质固体燃料,包括以下组分:质量百分比为2

‑

11%的重质生物油和89

‑

98%的生物质。

6.作为优选,所述重质生物油由生物质慢速热解或者水热液化产生。

7.作为优选,所述慢速热解的条件为以10℃/min的升温速率由室温加热至110℃,在110℃下保持30min后,以10℃/min的升温速率继续加热至500℃后保持60min,之后停止加热自然降温至室温。

8.作为优选,所述水热液化的条件为高压釜内用n2排尽空气并加压至1mpa,然后以5℃/min升温速率加热至280℃后立即停止加热,然后将反应器浸入水/冰浴中冷却,期间搅拌速度恒定为175rpm。

9.作为优选,所述生物质的含水量质量百分比为5

‑

10%。

10.作为优选,所述生物质为稻壳,粒径为0.2

‑

1.0mm。

11.本发明还提供一种如前述所述的一种新型生物质固体燃料的制备方法,将重质生物油和生物质置于搅拌机中搅拌均匀,并在压强50

‑

200mpa、温度40

‑

130℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.3

‑

12.6mm,高度为6.92

‑

8.86mm。

12.本发明还提供一种前述所述的新型生物质固体燃料的应用

13.与现有技术相比,本发明具有的有益效果是:

14.本发明以生物质和生物质经慢速热解或者水热液化产生重质生物油为原料,经造

粒机制备成圆柱状,既能方便固体燃料的运输,其高位热值也得到较大提升,燃烧性能更优,还能回收利用生物质热化学转化过程产生的重质生物油废弃物。

15.上述内容仅是本发明技术方案的概述,为了更清楚的了解本发明的技术手段,下面结合附图对本发明作进一步的描述。

附图说明

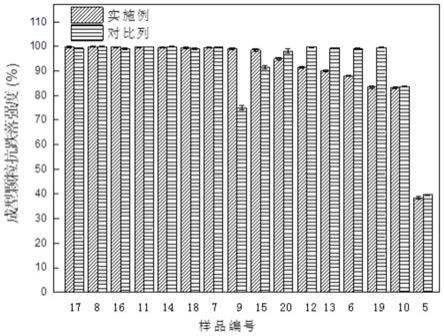

16.图1为本发明中实施例和对比例制得的固体燃料的抗跌落强度对比图;

17.图2为造粒参数对颗粒燃料跌落强度的主要影响图。

具体实施方式

18.为了理解本发明,下面结合实施例对本发明作进一步说明。

19.实施例1

20.本发明提供一种新型生物质固体燃料,包括以下组分:质量百分比为2%的重质生物油和98%的生物质。

21.实施例2

22.本发明提供一种新型生物质固体燃料,包括以下组分:质量百分比为5%的重质生物油和95%的生物质。

23.实施例3

24.本发明提供一种新型生物质固体燃料,包括以下组分:质量百分比为8%的重质生物油和92%的生物质。

25.实施例4

26.本发明提供一种新型生物质固体燃料,包括以下组分:质量百分比为11%的重质生物油和89%的生物质。

27.实施例5

28.一种新型生物质固体燃料的制备方法,将2mg重质生物油和98mg稻壳置于搅拌机中搅拌均匀,并在压强50mpa、温度40℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.3mm,高度为6.92mm。

29.实施例6

30.一种新型生物质固体燃料的制备方法,将2mg重质生物油和98mg稻壳置于搅拌机中搅拌均匀,并在压强100mpa、温度70℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.6mm,高度为8.86mm。

31.实施例7

32.一种新型生物质固体燃料的制备方法,将2mg重质生物油和98mg稻壳置于搅拌机中搅拌均匀,并在压强150mpa、温度100℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

33.实施例8

34.一种新型生物质固体燃料的制备方法,将2mg重质生物油和98mg稻壳置于搅拌机中搅拌均匀,并在压强200mpa、温度130℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.3mm,高度为6.92mm。

35.实施例9

36.一种新型生物质固体燃料的制备方法,将5mg重质生物油和95mg稻壳置于搅拌机中搅拌均匀,并在压强50mpa、温度70℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

37.实施例10

38.一种新型生物质固体燃料的制备方法,将5mg重质生物油和95mg稻壳置于搅拌机中搅拌均匀,并在压强100mpa、温度40℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

39.实施例11

40.一种新型生物质固体燃料的制备方法,将5mg重质生物油和95mg稻壳置于搅拌机中搅拌均匀,并在压强150mpa、温度130℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

41.实施例12

42.一种新型生物质固体燃料的制备方法,将5mg重质生物油和95mg稻壳置于搅拌机中搅拌均匀,并在压强200mpa、温度100℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

43.实施例13

44.一种新型生物质固体燃料的制备方法,将8mg重质生物油和92mg稻壳置于搅拌机中搅拌均匀,并在压强50mpa、温度100℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

45.实施例14

46.一种新型生物质固体燃料的制备方法,将8mg重质生物油和92mg稻壳置于搅拌机中搅拌均匀,并在压强100mpa、温度130℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

47.实施例15

48.一种新型生物质固体燃料的制备方法,将8mg重质生物油和92mg稻壳置于搅拌机中搅拌均匀,并在压强150mpa、温度40℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

49.实施例16

50.一种新型生物质固体燃料的制备方法,将8mg重质生物油和92mg稻壳置于搅拌机中搅拌均匀,并在压强200mpa、温度70℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

51.实施例17

52.一种新型生物质固体燃料的制备方法,将11mg重质生物油和89mg稻壳置于搅拌机中搅拌均匀,并在压强50mpa、温度130℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

53.实施例18

54.一种新型生物质固体燃料的制备方法,将11mg重质生物油和89mg稻壳置于搅拌机中搅拌均匀,并在压强100mpa、温度100℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒

直径为12.4mm,高度为8.00mm。

55.实施例19

56.一种新型生物质固体燃料的制备方法,将11mg重质生物油和89mg稻壳置于搅拌机中搅拌均匀,并在压强150mpa、温度70℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

57.实施例20

58.一种新型生物质固体燃料的制备方法,将11mg重质生物油和89mg稻壳置于搅拌机中搅拌均匀,并在压强200mpa、温度40℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

59.实施例5

‑

20以不同压强和不同温度的造粒条件,制得圆柱形颗粒,结果如表1所示。

60.[0061][0062]

表1

[0063]

为检测重质生物油在造粒过程中的作用,本发明还设置了不含重质生物油的对照例,稻壳在不同压强和不同温度的造粒条件,制得圆柱形颗粒,结果如表2所示。

[0064]

[0065][0066]

表2

[0067]

根据上述实施例及对比例制备的条件制备新型生物质固体燃料,并将得到的圆柱形样品进行抗跌落强度测试。每次测试前记录颗粒样品的质量,然后将其从1.85m的高度自由落体到一块钢板上,反复跌落4次后记录下落后球团的较大部分的重量。颗粒下落后重量与下落前重量之比为颗粒的抗跌落强度。实施例及对比例中每个条件均重复10次所有数据均以平均值

±

标准差显示,测试结果如图1所示。

[0068]

由图1中的数据可以看出,本发明的新型生物质固体燃料在条件实施例9和实施例15下,抗跌落强度大幅度提高,符合生物质颗粒燃料要求,具有广泛的应用前景。

[0069]

本发明以重质生物油含量、造粒压力、造粒温度、稻壳粒径和重质生物油来源五个变量,探讨对新型生物质燃料跌落强度的影响,其中重质生物油含量设置2%、5%、8%和11%四个水平,造粒压力设置50mpa、100mpa、150mpa和200mpa四个水平,造粒温度设置有40℃、70℃、100℃和130℃四个水平,稻壳粒径设置有0.8

‑

1.0mm、0.6

‑

0.8mm、0.4

‑

0.6mm和0.2

‑

0.4mm四个水平,重质生物油来源设置有慢速热解和水热液化,经统计分析软件minitab 19分析得到各因素对颗粒燃料跌落阻力的响应,结果如图2所示。

[0070]

由图2

‑

1可知,当造粒温度从40℃增加到70℃时,可以观察到抗跌落强度从84.1%急剧增加到96.3%。当造粒温度增加到100℃和130℃时,该值进一步增加到接近100%。总的来说,较高的致密化温度≥100℃是优选的,以获得具有合格耐久性的颗粒燃料。这是由于较高的温度可以使生物质中所含的无定形聚合物更好地软化和熔化进而提高颗粒结合强度。

[0071]

由图2

‑

2可知,随着造粒压力的增加(从50到100mpa),颗粒燃料的抗跌落强度从82.3%提高到96.7%,然后在造粒压力为150mpa及更高时达到接近100%。这是由于较低的造粒压力不能保证稻壳颗粒燃料

‑

颗粒燃料和稻壳颗粒燃料

‑

粘合剂之间的结合。并且,在极高的压力下(即100

–

200mpa),稻壳颗粒燃料会发生弹性和塑性变形,导致颗粒间产生更多空隙使得稻壳颗粒燃料结合强度降低。

[0072]

由图2

‑

3可知,当稻壳颗粒燃料粒径为0.4

‑

0.6mm时抗跌落强度最高达到了

99.1%。当稻壳的尺寸上升到0.8

‑

1.0mm时抗跌落强度显著降低至84.3%。这是因为较大的颗粒会导致颗粒燃料在致密化后形成空隙和不平整的表面。

[0073]

由图2

‑

4和2

‑

5可知,当重质生物油含量从2%增加到5%时,颗粒燃料抗跌落强度从82.5%提高到98.0%,然后在重质生物油含量为8%时略微提高到99.2%。进一步将重质生物油含量增加到11%,发现抗跌落强度略有下降。比较两种重质生物油来源,发现水热液化比慢速热解对稻壳颗粒燃料抗跌落强度提升更大,水热液化为98.8%大于慢速热解的90.3%。

[0074]

实施例21

[0075]

一种新型生物质固体燃料的制备方法,将8mg重质生物油和92mg稻壳置于搅拌机中搅拌均匀,并在压强200mpa、温度130℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

[0076]

对照例21

[0077]

一种生物质固体燃料的制备方法,将100mg稻壳置于搅拌机中搅拌均匀,并在压强200mpa、温度130℃下经造粒机压制成圆柱形颗粒,所得圆柱形颗粒直径为12.4mm,高度为8.00mm。

[0078]

根据国标gb/t28731

‑

2012检测实施例21和对照例21制得的固体燃料的水分、挥发分、固定碳及灰分质量百分比,通过元素分析仪检测实施例21和对照例21制得的固体燃料的氢、氧、碳、氮和硫质量百分比,测试结果如表3所示。

[0079][0080]

表3

[0081]

检测实施例21和对照例21制得的固体燃料的抗跌落强度,并采用高位热值公式计算其高位热值,高位热值(hhv)计算公式:

[0082]

hhv=0.3491

×

碳+1.1783

×

氢+0.1005

×

硫

–

0.1034

×

氧

–

0.0211

×

灰分

[0083]

结果如表4所示。

[0084][0085]

表4

[0086]

由表4可知,实施例21(99.79%)与对照例21(99.74%)的抗跌落能力相似,密度均

为1.17g/cm3,但其高位热值由15.42mj/kg大幅提高到19.06mj/kg,燃烧性能更优。

[0087]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何的简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。