1.本实用新型涉及煤炼焦节能降耗技术领域,尤其涉及一种设于焦炉中的空气预热结构。

背景技术:

2.焦炉烟道废气温度约230℃,在不影响烟囱排放的前提下可以利用其一部分热量。如果考虑用焦炉烟道废气预热空气,不仅可以降低烟道壁的温度,改善焦炉地下室的作业环境,而且热空气还可以进一步加以利用。在焦炉区域,对热空气有需求的有两个位置,一个是煤塔(北方寒冷地区),另一个是干熄焦气体循环系统中的空气吸入管。

3.焦炉煤塔中的配合煤含水量约为10%,在北方寒冷地区必须对煤塔斗嘴采取保温措施,以防止煤料冻结。传统的煤塔斗嘴保温采用蒸汽、煤气、烟道废气等加热介质,或者采用电伴热等方式,但使用效果都不是很理想。蒸汽冷凝后易结冰,煤气灭火有安全隐患,且煤气加热温度高,容易使煤塔斗嘴外壁附近的煤料炭化板结;烟道废气中含有一氧化碳等有害气体,存在安全隐患;而对于形状不规则的煤塔放料装置,电伴热较难实施且保温效果不好。

4.干熄焦气体循环系统中的空气吸入管通常用于吸入常温空气对干熄焦内的可燃组分进行燃烧,常温空气进入干熄焦后有一个预热的过程,因此循环气体中的h2只能控制在3%左右、co只能控制在6%左右,如果采用预热后的空气通入干熄焦,燃烧将会更充分,不仅h2和co的浓度能够有效降低,而且干熄焦还能产生更多的蒸汽。

技术实现要素:

5.本实用新型提供了一种设于焦炉中的空气预热结构,利用焦炉烟道废气加热空气道内的空气,加热后的空气由风机送到煤塔斗嘴,用热空气对煤塔斗嘴及放料装置进行保温,或送到干熄焦气体循环系统中的空气吸入口,用预热后的空气燃烧循环气体内的可燃组分;空气预热结构还有利于降低焦炉地下室的温度,改善其作业环境。

6.为了达到上述目的,本实用新型采用以下技术方案实现:

7.一种设于焦炉中的空气预热结构,包括空气道;所述空气道与焦炉分烟道并排设置;所述空气道在靠近焦炉烟囱的一端设空气入口与空气道入口管道的一端相连,空气道入口管道的另一端延伸至地面上方,空气道入口管道的空气入口与大气连通;所述空气道的另一端设预热空气出口与预热空气出口管道相连。

8.所述空气道在焦炉炉体砌筑时与焦炉分烟道一体砌筑成型。

9.所述空气道的顶部与焦炉分烟道的顶部平齐,空气道相对焦炉地下室标高之上的部分介于焦炉对应侧管道系统与焦炉分烟道之间,空气道相对焦炉地下室标高之下的部分延伸至焦炉对应侧管道系统的下方。

10.所述空气道中沿高向设有多层换热结构;每层换热结构均由多个换热翅片及横撑组成,横撑的两端分别与空气道两侧侧壁固定连接,横撑上沿纵向设多个换热翅片。

11.所述横撑及换热翅片均为钢制构件。

12.所述空气道入口管道的空气入口水平设置,并且空气入口处设篦子。

13.所述预热空气出口管道的预热空气出口连接煤塔斗嘴及放料装置的保温气体入口,或者连接干熄焦气体循环系统的空气吸入口,预热空气出口管道上设风机。

14.所述风机及预热空气出口管道设保温结构;预热空气出口管道上设气体调节阀、补偿器、流量计、测温装置及测压装置。

15.与现有技术相比,本实用新型的有益效果是:

16.1)实现焦炉烟道废气的余热利用。

17.2)有利于降低焦炉地下室的温度,改善作业环境;

18.3)预热空气可用于对煤塔斗嘴及放料装置进行保温,与常规加热介质相比,其优点一是热空气无毒无害,且不产生冷凝水;二是热空气温度不高,不会使煤料炭化板结;

19.4)预热空气可用于干熄焦气体循环系统中吸入的空气,与吸入常温空气相比,其优点一是能够使干熄焦内的可燃组分燃烧更充分;二是有利于增加干熄焦锅炉产生的蒸汽量。

附图说明

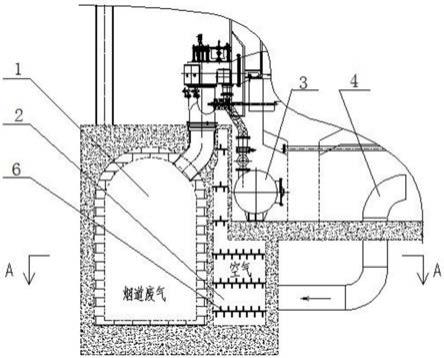

20.图1是本实用新型所述一种设于焦炉中的空气预热结构的结构示意图。

21.图2是图1中的a

‑

a旋转视图。

22.图中:1.焦炉分烟道 2.空气道 3.地下室管道系统 4.空气道入口管道 5.预热空气出口管道 6.换热结构

具体实施方式

23.下面结合附图对本实用新型的具体实施方式作进一步说明:

24.如图1、图2所示,本实用新型所述一种设于焦炉中的空气预热结构,包括空气道2;所述空气道2与焦炉分烟道1并排设置;所述空气道2在靠近焦炉烟囱的一端设空气入口与空气道入口管道4的一端相连,空气道入口管道4的另一端延伸至地面上方,空气道入口管道4的空气入口与大气连通;所述空气道2的另一端设预热空气出口与预热空气出口管道5相连。

25.所述空气道2在焦炉炉体砌筑时与焦炉分烟道1一体砌筑成型。

26.所述空气道2的顶部与焦炉分烟道1的顶部平齐,空气道2相对焦炉地下室标高之上的部分介于焦炉对应侧管道系统与焦炉分烟道1之间,空气道2相对焦炉地下室标高之下的部分延伸至焦炉对应侧管道系统的下方。

27.所述空气道2中沿高向设有多层换热结构6;每层换热结构6均由多个换热翅片及横撑组成,横撑的两端分别与空气道2两侧侧壁固定连接,横撑上沿纵向设多个换热翅片。

28.所述横撑及换热翅片均为钢制构件。

29.所述空气道入口管道4的空气入口水平设置,并且空气入口处设篦子。

30.所述预热空气出口管道5的预热空气出口连接煤塔斗嘴及放料装置的保温气体入口,或者连接干熄焦气体循环系统的空气吸入口,预热空气出口管道5上设风机。

31.所述风机及预热空气出口管道5设保温结构;预热空气出口管道5上设气体调节

阀、补偿器、流量计、测温装置及测压装置。

32.本实用新型所述一种设于焦炉中的空气预热结构的设计及工作原理如下:

33.在焦炉分烟道靠近焦炉地下室的一侧设一个空气道,空气道在地面之上的部分由于空间限制宽度较小,不仅起到换热的作用,还起到隔热并降低地下室烟道侧壁温度的作用;空气道在地面之下的部分断面积较大,可以减小空气流动阻力,为了增加换热效率,还可以在空气道内设置换热装置,以增加换热面积。空气道的空气入口设在靠近焦炉烟囱的一端,以吸入温度较高的空气,空气道的预热空气出口设于远离焦炉烟囱的一端。空气道内空气的流动方向与焦炉分烟道内废气的流动方向相反,进行逆流换热,空气道内的空气通过风机产生流动动力。

34.经空气道加热后的预热空气由风机通过预热空气出口管道送到煤塔斗嘴及放料装置处,或者送至干熄焦气体循环系统的空气吸入口处。风机、空气道出口管道需做保温处理,并在空气道出口管道上设调节阀、补偿器、流量计、测温装置及测压装置等必要的工艺及仪表设备。

35.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种设于焦炉中的空气预热结构,其特征在于,包括空气道;所述空气道与焦炉分烟道并排设置;所述空气道在靠近焦炉烟囱的一端设空气入口与空气道入口管道的一端相连,空气道入口管道的另一端延伸至地面上方,空气道入口管道的空气入口与大气连通;所述空气道的另一端设预热空气出口与预热空气出口管道相连。2.根据权利要求1所述的一种设于焦炉中的空气预热结构,其特征在于,所述空气道在焦炉炉体砌筑时与焦炉分烟道一体砌筑成型。3.根据权利要求1所述的一种设于焦炉中的空气预热结构,其特征在于,所述空气道的顶部与焦炉分烟道的顶部平齐,空气道相对焦炉地下室标高之上的部分介于焦炉对应侧管道系统与焦炉分烟道之间,空气道相对焦炉地下室标高之下的部分延伸至焦炉对应侧管道系统的下方。4.根据权利要求1或2或3所述的一种设于焦炉中的空气预热结构,其特征在于,所述空气道中沿高向设有多层换热结构;每层换热结构均由多个换热翅片及横撑组成,横撑的两端分别与空气道两侧侧壁固定连接,横撑上沿纵向设多个换热翅片。5.根据权利要求4所述的一种设于焦炉中的空气预热结构,其特征在于,所述横撑及换热翅片均为钢制构件。6.根据权利要求1所述的一种设于焦炉中的空气预热结构,其特征在于,所述空气道入口管道的空气入口水平设置,并且空气入口处设篦子。7.根据权利要求1所述的一种设于焦炉中的空气预热结构,其特征在于,所述预热空气出口管道的预热空气出口连接煤塔斗嘴及放料装置的保温气体入口,或者连接干熄焦气体循环系统的空气吸入口,预热空气出口管道上设风机。8.根据权利要求7所述的一种设于焦炉中的空气预热结构,其特征在于,所述风机及预热空气出口管道设保温结构;预热空气出口管道上设气体调节阀、补偿器、流量计、测温装置及测压装置。

技术总结

本实用新型涉及一种设于焦炉中的空气预热结构,包括空气道;所述空气道与焦炉分烟道并排设置;所述空气道在靠近焦炉烟囱的一端设空气入口与空气道入口管道的一端相连,空气道入口管道的另一端延伸至地面上方,空气道入口管道的空气入口与大气连通;所述空气道的另一端设预热空气出口与预热空气出口管道相连。本实用新型利用焦炉烟道废气加热空气道内的空气,加热后的空气由风机送到煤塔斗嘴,用热空气对煤塔斗嘴及放料装置进行保温,或送到干熄焦气体循环系统中的空气吸入口,用预热后的空气燃烧循环气体内的可燃组分;空气预热结构还有利于降低焦炉地下室的温度,改善其作业环境。境。境。

技术研发人员:段衍泉 王明登 于义林 袁朝晖

受保护的技术使用者:中冶焦耐(大连)工程技术有限公司

技术研发日:2021.03.29

技术公布日:2021/11/21