1.本发明涉及石油处理技术领域,尤其涉及一种石油开采环境保护用原油处理设备。

背景技术:

2.石油开采后得到的原油需要先进行脱盐脱水处理工作,之后再进行脱蜡重整以便于远距离运输工作,原油的脱盐脱水处理通常使用电解法,既将原油引入电解舱内,并加入破乳剂和水进行电解脱盐处理工作,之后对电解完成后的脱盐原油与水分层并分别进行收集。

3.在进行原油电解脱盐工作中,由于需要保持对原油的搅拌工作,在加入破乳剂时,破乳剂将被高速旋转的搅拌杆打散,并且部分被打散的破乳剂易飞向并粘附在电极板上,使电极板受破乳剂的腐蚀,影响电极板的使用寿命,另外由于电解舱内空间较大,破乳剂和喷入原油中的清水占比非常小,被搅拌杆打散的破乳剂和清水分布较散乱,将不能有效的彼此配合进行杂质稀释工作,使原油的脱盐工作效率不能进一步提升。

4.在完成对原油的电解脱盐工作后,静置一段时间后,部分杂质将会从原油层进入废水层中并沉积在水底,之后打开排水阀让废水带动杂质从舱底流出并收集,之后再对剩余的原油进行收集,然而在对废水进行排液工作时,为了保证能将清水中悬浮的杂质完全排除,将延长对清水的排除工时,特别是在清水排至末期时,由于液体流动造成的漩涡将使大量的原油从中部跟随废水被排除,使被排出的废水中原油含量较大,从而使后期废水清洁工作步骤变得繁重。

技术实现要素:

5.为了克服破乳剂和清水分布较散乱将影响原油的脱盐工作效率,以及分布较散乱的杂质将使被排出的废水中原油含量较大的缺点,本发明提供了一种石油开采环境保护用原油处理设备。

6.技术方案如下:一种石油开采环境保护用原油处理设备,包括有搅拌组件、打乳稀释组件、中心引流组件、辅助引流组件、清理组件、底部阀门组件、电解舱、固定板、输油管、清水管、破乳剂喷头和出液管;电解舱的下部固接有固定板;电解舱的顶板接通有输油管;电解舱的顶板接通有清水管;电解舱的顶板固接有破乳剂喷头;电解舱的底板接通有出液管;电解舱的顶板连接有搅拌组件;搅拌组件上转动连接有稀释杂质的打乳稀释组件;清水管与打乳稀释组件相配合;电解舱的顶板固接有形成循环流体的中心引流组件;打乳稀释组件的一侧固接中心引流组件;搅拌组件位于中心引流组件内且下部与中心引流组件转动连接;电解舱的顶板连接有对原油形成上循环的辅助引流组件;辅助引流组件与搅拌组件固接;电解舱的内部转动连接有阻止杂质上浮的清理组件;清理组件的上部固接辅助引流组件;清理组件的下部连接中心引流组件;固定板上固接有底部阀门组件;底部阀门组件的上部插接出液管。

7.作为优选,搅拌组件包括有主电机、第一转轴、第一固定架和桨叶;电解舱的顶板固接有主电机;电解舱的顶板转动连接有第一转轴;第一转轴的上端固接主电机的动力输出轴;第一转轴的下端转动连接中心引流组件;第一转轴连接打乳稀释组件;第一转轴的下端固接有第一固定架;环绕第一固定架等距固接有三组桨叶。

8.作为优选,打乳稀释组件包括有第一蓄水罐、进水管、金属管道、第二蓄水罐、支杆、支部水管和清水喷头;中心引流组件上固接有第一蓄水罐;第一蓄水罐转动连接第一转轴;第一蓄水罐的顶部接通有进水管;清水管接通进水管;第一转轴的下部转动连接有第二蓄水罐;第一蓄水罐和第二蓄水罐之间接通有金属管道;环绕第二蓄水罐的外环壁等距固接有三组支杆;三组支杆上各固接有一组支部水管;三组支部水管均接通第二蓄水罐;每组支部水管上至少固接有一组清水喷头;每组清水喷头的喷嘴均斜向朝上。

9.作为优选,每组桨叶的内侧壁各开设有三道与支杆相对应的凹槽。

10.作为优选,中心引流组件包括有第二固定架、上引流筒、下引流筒、第一锥形筒、滤板和第二锥形筒;电解舱的顶板下侧固接有二组第二固定架;位于一侧的第二固定架固接第一蓄水罐;两组第二固定架之间固接有上引流筒;上引流筒的底部固接有下引流筒;上引流筒的中部侧壁和下引流筒的下部侧壁均开设有通水槽;下引流筒的外侧壁固接有第一锥形筒;第一锥形筒连接清理组件;第一锥形筒的内壁固接有第二锥形筒;第一锥形筒与第二锥形筒之间留有通水口;第一锥形筒的顶部固接有滤板;滤板连接清理组件,滤板上的过滤孔设置为条形孔;第二锥形筒的底板转动连接第一转轴。

11.作为优选,辅助引流组件包括有第一直齿轮、第二直齿轮、第一环形滑板、第一齿环、第三固定架、第二转轴、扭力弹簧、拨板和尾板;第一转轴的上端固接有第一直齿轮;电解舱的顶板通过转轴转动连接有第二直齿轮;第一直齿轮啮合第二直齿轮;电解舱的顶板转动连接有第一环形滑板;第一环形滑板固接清理组件;第一环形滑板的内侧壁固接有第一齿环;第二直齿轮啮合第一齿环;第一环形滑板的内外侧壁分别固接有两组第三固定架;两组第三固定架的内侧壁各转动连接有三组第二转轴;每组第二转轴与相邻的第三固定架之间各固接有一组扭力弹簧;每组第二转轴上各固接有一组拨板;每组拨板的上部各固接有一组尾板,拨板和尾板设置有夹角。

12.作为优选,清理组件包括有第二齿环、第三转轴、第三直齿轮、第四直齿轮、第二环形滑板、第三齿环和弹性拨板;第一环形滑板的外侧壁固接有第二齿环;电解舱的顶板转动连接有第三转轴;第三转轴的下端与第一锥形筒转动连接;第三转轴的上端固接有第三直齿轮;第三直齿轮啮合第二齿环;第三转轴的下端固接有第四直齿轮;第一锥形筒上转动连接有第二环形滑板;第二环形滑板的外侧壁固接有第三齿环;第四直齿轮啮合第三齿环;第二环形滑板上固接有三组弹性拨板;每组弹性拨板均紧贴滤板。

13.作为优选,底部阀门组件包括有升降部件、底塞和载斗;固定板上固接有升降部件;升降部件的上部固接有底塞;底塞的顶部固接有载斗;底塞和载斗均插接于出液管;载斗的侧壁上开设有与出液管中的侧管相对应的通孔。

14.作为优选,还包括有旋转组件,电解舱的底板上设有旋转组件,旋转组件包括有第四固定架、盖板、第五直齿轮、第六直齿轮、第三环形滑板和第四齿环;电解舱的底板固接有第四固定架;第一转轴的下端与第四固定架转动连接;第一转轴的下端固接有第五直齿轮;第四固定架上侧通过转轴转动连接有第六直齿轮;第五直齿轮啮合第六直齿轮;第四固定

架上转动连接有第三环形滑板;第三环形滑板的上表面固接有盖板;第三环形滑板的内侧壁固接有第四齿环;第六直齿轮啮合第四齿环。

15.作为优选,还包括有杂质收集组件,第三环形滑板的外侧壁固接有杂质收集组件,杂质收集组件包括有第五固定架、上挡板、下挡板、丝杆、第七直齿轮、滑块、推板、上齿板和下齿板;第三环形滑板的外侧壁固接有四组第五固定架;四组第五固定架上各固接有一组上挡板;四组上挡板上各固接有一组下挡板;四组下挡板的内部各转动连接有一组丝杆;四组丝杆远离第一转轴的一端各固接有一组第七直齿轮;四组丝杆上各旋接有一组滑块;四组滑块分别滑动连接相邻的下挡板;四组滑块上各固接有一组推板;环绕电解舱的内侧壁等距固接有四组上齿板;环绕电解舱的底板边沿等距固接有四组下齿板,所述第七直齿轮分别与上齿板和下齿板间歇啮合。

16.有益效果:本发明提供的技术方案中,具有如下优点,为解决破乳剂和清水分布较散乱将影响原油的脱盐工作效率,以及分布较散乱的杂质将使被排出的废水中原油含量较大的技术问题;通过设置了中心引流组件、辅助引流组件,将新加入的原油和破乳剂引流至电解舱的中部,并集中对原油和清水中的杂质进行破乳工作,同时及时补上清水使杂质含量被稀释,极大的提高了破乳剂与清水相互配合的工作效率,在保证对杂质的清除率的同时提升了破乳剂的使用效率;通过设置了杂质收集组件,将跟随液体上浮的杂质拦截并将其阻挡在舱室下层中,使大部分杂杂质集中在舱室底部的中心区域,在后期分层排水工作中,使杂质尽快的排除,避免废水中混入大量的原油。

附图说明

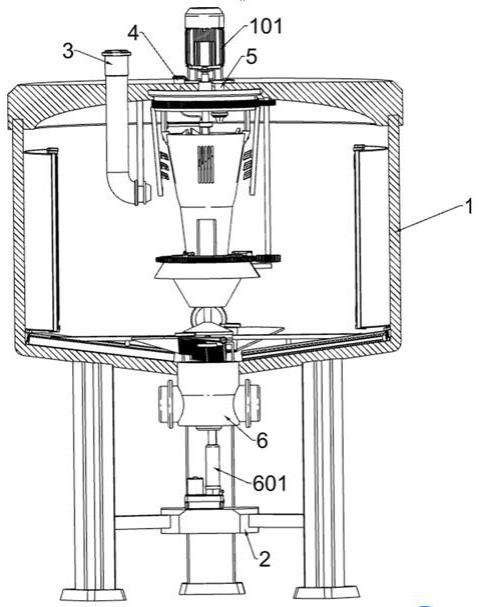

17.图1为本技术的立体结构示意图;图2为本技术的局部平面图;图3为本技术的电解舱内部结构示意图;图4为本技术的各组件组合结构示意图;图5为本技术的各组件局部组合结构示意图;图6为本技术的搅拌组件立体结构示意图;图7为本技术的搅拌组件局部立体结构示意图;图8为本技术的打乳稀释组件立体结构示意图;图9为本技术的辅助引流组件立体结构示意图;图10为本技术的中心引流组件局部立体结构示意图;图11为本技术的中心引流组件局部剖面图;图12为本技术的杂质收集组件第一种立体结构示意图;图13为本技术的杂质收集组件局部立体结构示意图;图14为本技术的杂质收集组件第二种立体结构示意图。

18.附图标记说明:1

‑

电解舱,2

‑

固定板,3

‑

输油管,4

‑

清水管,5

‑

破乳剂喷头,6

‑

出液管,101

‑

主电机,102

‑

第一转轴,103

‑

第一固定架,104

‑

桨叶,201

‑

第一蓄水罐,202

‑

进水管,

203

‑

金属管道,204

‑

第二蓄水罐,205

‑

支杆,206

‑

支部水管,207

‑

清水喷头,301

‑

第二固定架,302

‑

上引流筒,303

‑

下引流筒,304

‑

第一锥形筒,305

‑

滤板,306

‑

第二锥形筒,401

‑

第一直齿轮,402

‑

第二直齿轮,403

‑

第一环形滑板,404

‑

第一齿环,405

‑

第三固定架,406

‑

第二转轴,407

‑

扭力弹簧,408

‑

拨板,409

‑

尾板,501

‑

第二齿环,502

‑

第三转轴,503

‑

第三直齿轮,504

‑

第四直齿轮,505

‑

第二环形滑板,506

‑

第三齿环,507

‑

弹性拨板,601

‑

升降部件,602

‑

底塞,603

‑

载斗,701

‑

第四固定架,702

‑

盖板,703

‑

第五直齿轮,704

‑

第六直齿轮,705

‑

第三环形滑板,706

‑

第四齿环,801

‑

第五固定架,802

‑

上挡板,803

‑

下挡板,804

‑

丝杆,805

‑

第七直齿轮,806

‑

滑块,807

‑

推板,808

‑

上齿板,809

‑

下齿板。

具体实施方式

19.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1一种石油开采环境保护用原油处理设备,如图1

‑

图4所示,包括有搅拌组件、打乳稀释组件、中心引流组件、辅助引流组件、清理组件、底部阀门组件、电解舱1、固定板2、输油管3、清水管4、破乳剂喷头5和出液管6;电解舱1的下部固接有固定板2;电解舱1的顶板接通有输油管3;电解舱1的顶板接通有清水管4;电解舱1的顶板固接有破乳剂喷头5;电解舱1的底板接通有出液管6;电解舱1的顶板连接有搅拌组件;搅拌组件上转动连接有打乳稀释组件;清水管4与打乳稀释组件相配合;电解舱1的顶板螺栓连接有中心引流组件;打乳稀释组件的左部螺栓连接中心引流组件;搅拌组件位于中心引流组件内且下部与中心引流组件转动连接;电解舱1的顶板连接有辅助引流组件;辅助引流组件与搅拌组件固接;电解舱1的内部转动连接有清理组件;清理组件的上部固接辅助引流组件;清理组件的下部连接中心引流组件;固定板2上固接有底部阀门组件;底部阀门组件的上部插接出液管6。

21.如图3及图5

‑

图7所示,搅拌组件包括有主电机101、第一转轴102、第一固定架103和桨叶104;电解舱1的顶板螺栓连接有主电机101;电解舱1的顶板转动连接有第一转轴102;第一转轴102的上端固接电机101的动力输出轴;第一转轴102的下端转动连接中心引流组件;第一转轴102连接打乳稀释组件;第一转轴102的下端固接有第一固定架103;环绕第一固定架103等距固接有三组桨叶104。

22.首先将输油管3接通原油输送泵机,并由原油输送泵机将待处理的原油送入电解舱1中,破乳剂喷头5接通破乳剂输送设备,并由破乳剂输送设备将破乳剂分批喷入电解舱1中的原油内,同时主电机101的输出轴带动第一转轴102转动,第一转轴102带动第一固定架103和桨叶104对原油进行旋转搅拌工作,同时电解舱1对原油进行电解工作。

23.如图3及图5

‑

图8所示,打乳稀释组件包括有第一蓄水罐201、进水管202、金属管道203、第二蓄水罐204、支杆205、支部水管206和清水喷头207;中心引流组件上螺栓连接有第一蓄水罐201;第一蓄水罐201转动连接第一转轴102;第一蓄水罐201的顶部接通有进水管202;清水管4接通进水管202;第一转轴102的下部转动连接有第二蓄水罐204;第一蓄水罐201和第二蓄水罐204之间接通有金属管道203;环绕第二蓄水罐204的外环壁等距固接有三

组支杆205;三组支杆205上各固接有一组支部水管206;三组支部水管206均接通第二蓄水罐204;每组支部水管206上各固接有一组清水喷头207;每组清水喷头207的喷嘴均斜向朝上;每组桨叶104的内侧壁各开设有三道与支杆205相对应的凹槽。

24.如图3、图5及图10

‑

图11所示,中心引流组件包括有第二固定架301、上引流筒302、下引流筒303、第一锥形筒304、滤板305和第二锥形筒306;电解舱1的顶板下侧螺栓连接有二组第二固定架301;位于一侧的第二固定架301螺栓连接第一蓄水罐201;两组第二固定架301之间螺栓连接有上引流筒302;上引流筒302的底部焊接有下引流筒303;上引流筒302的中部侧壁和下引流筒303的下部侧壁均开设有通水槽;下引流筒303的外侧壁焊接有第一锥形筒304;第一锥形筒304连接清理组件;第一锥形筒304的内壁焊接有第二锥形筒306;第一锥形筒304与第二锥形筒306之间留有通水口;第一锥形筒304的顶部固接有滤板305;滤板305连接清理组件, 滤板305 上的过滤孔设置为条形孔;第二锥形筒306的底板转动连接第一转轴102。

25.桨叶104在对原油进行旋转搅拌工作时,从输油管3的输出端新进入电解舱1内的原油,通过上引流筒302上的通水槽被吸入,由桨叶104旋转搅出的中部漩涡中,并沿漩涡向下引流筒303下方流动,接着原油从第一锥形筒304和第二锥形筒306之间流出,使原油形成内部流动循环。

26.清水管4接通清水输送泵机,并由清水输送泵机将清水通过进水管202输送至第一蓄水罐201中,第一蓄水罐201中的水经过金属管道203和第二蓄水罐204进入支部水管206中,原油在进行内循环流动时,破乳剂喷头5喷出的破乳剂进入上引流筒302中,并跟随原油向下流动,同时破乳剂被集中在上引流筒302和下引流筒303中,对原油中的杂质进行乳化液破坏处理,使原油中的杂质被暴露并被原油中的水成分所捕获。

27.当破乳剂流动至第二蓄水罐204周围时,第二蓄水罐204周围的原油和含有杂质的水在跟随桨叶104搅出的漩涡进行旋转同时,部分高速流动的原油和含有杂质的水受离心力作用,紧贴在桨叶104中的凹槽内并与支杆205发生碰撞,使高速流动的原油和含有杂质的水打散,而位于支杆205上清水喷头207及时将支部水管206中的清水喷入被打散原油和水混合液中,使第二蓄水罐204周围的液体中清水成分占比升高,使清水更容易捕获从原油中分散出来的杂质,通过集中对原油和清水中的杂质进行破乳工作,同时及时补上清水使杂质含量被稀释,极大的提高了破乳剂与清水相互配合的工作效率,在保证对杂质的清除率同时提升了破乳剂的使用效率,并且破乳剂大多数在上引流筒302和下引流筒303中被使用完,减少对电解舱1内壁上的电极板损害。

28.如图3、图5和图9所示,辅助引流组件包括有第一直齿轮401、第二直齿轮402、第一环形滑板403、第一齿环404、第三固定架405、第二转轴406、扭力弹簧407、拨板408和尾板409;第一转轴102的上端固接有第一直齿轮401;电解舱1的顶板通过转轴转动连接有第二直齿轮402;第一直齿轮401啮合第二直齿轮402;电解舱1的顶板转动连接有第一环形滑板403;第一环形滑板403固接清理组件;第一环形滑板403的内侧壁固接有第一齿环404;第二直齿轮402啮合第一齿环404;第一环形滑板403的内外侧壁分别固接有两组第三固定架405;两组第三固定架405的内侧壁各转动连接有三组第二转轴406;每组第二转轴406与相邻的第三固定架405之间各固接有一组扭力弹簧407;每组第二转轴406上各固接有一组拨板408;每组拨板408的上部各焊接有一组尾板409,拨板408和尾板409设置有夹角。

29.如图5及图10

‑

图11所示,清理组件包括有第二齿环501、第三转轴502、第三直齿轮503、第四直齿轮504、第二环形滑板505、第三齿环506和弹性拨板507;第一环形滑板403的外侧壁固接有第二齿环501;电解舱1的顶板转动连接有第三转轴502;第三转轴502的下端转动连接第一锥形筒304;第三转轴502的上端固接有第三直齿轮503;第三直齿轮503啮合第二齿环501;第三转轴502的下端固接有第四直齿轮504;第一锥形筒304上转动连接有第二环形滑板505;第二环形滑板505的外侧壁固接有第三齿环506;第四直齿轮504啮合第三齿环506;第二环形滑板505上固接有三组弹性拨板507,每组弹性拨板507均紧贴滤板305。

30.本实施例中使用的弹性拨板507是指弹片。

31.第一转轴102在带动桨叶104进行旋转同时,第一转轴102带动第一直齿轮401转动,第一直齿轮401啮合第二直齿轮402并带动其转动,同时第二直齿轮402啮合第一齿环404带动第一环形滑板403沿电解舱1顶板进行周环旋转,同时第一环形滑板403带动第三固定架405及其所连接的拨板408和尾板409绕第一转轴102的轴心进行周环旋转工作,实现缓慢旋转移动的拨板408和尾板409在上引流筒302外围旋转搅出一圈微弱的漩涡,使从输油管3的输出端新进入电解舱1内的原油跟随漩涡在环绕上引流筒302外围流动同时,被内循环流体均匀的吸入上引流筒302内部,使新进入电解舱1内的原油均匀的与破乳剂进行结合,进一步提高破乳剂的使用效率。

32.同时拨板408上的尾板409在液体内旋转过程中被阻力向下压动,使尾板409带动拨板408绕第二转轴406转动,同时扭力弹簧407被扭转,使拨板408和尾板409的倾斜状态旋转至水平状态,使拨板408和尾板409对液体的搅动效果减弱,以保持上引流筒302外围旋转搅出的漩涡保持微弱状态,避免使上引流筒302外围的液体流动过激烈而导致沉底的杂质被大量向上旋起。

33.拨板408和尾板409对液体的搅动同时,旋转的第一环形滑板403带动第二齿环501啮合第三直齿轮503并带动第三转轴502转动,第三转轴502带动第四直齿轮504转动,第四直齿轮504啮合第三齿环506带动第二环形滑板505沿第一锥形筒304进行旋转,同时第二环形滑板505带动弹性拨板507进行转动,当弹性拨板507卡入滤板305上的缝隙时,移动的弹性拨板507被折弯,在弹性拨板507移动至滤板305的下一处缝隙时,折弯的弹性拨板507敲击在滤板305上,使弹性拨板507紧贴滤板305上的缝隙进行反复敲击动作,使夹杂在滤板305缝隙上的杂质被振落,并使被振落的杂质跟随从第一锥形筒304和第二锥形筒306之间流出的流体向下移动,由于被桨叶104旋转搅出的中部漩涡被第一锥形筒304和第二锥形筒306削弱,被振落的杂质最终向下沉积于舱室底部的中心区域。

34.如图2及图10

‑

图11所示,底部阀门组件包括有升降部件601、底塞602和载斗603;固定板2上固接有升降部件601;升降部件601的上部固接有底塞602;底塞602的顶部固接有载斗603;底塞602和载斗603均插接于出液管6;载斗603的侧壁上开设有与出液管6中的侧管相对应的通孔。

35.出液管6中的侧管外接至废水蓄池上,最后主电机101的输出轴停止带动第一转轴102工作后,在原油和废水静置后出现分层现象,完成脱水和脱盐工作的原油在上层,含有杂质的废水位于下层,而位于舱室底部的中部区域的大部分杂质沉入载斗603中,接着升降部件601带动底塞602和载斗603向下移动,使载斗603上的通孔与出液管6中的侧管相对齐,使废水带动杂质被排出至废水蓄池中,由于大部分杂质被收集于载斗603中,实现了对杂质

的快速排除工作,从而使废水排出的工时降低,并使废水中混入的原油含量降低,以达到环保目的。

36.实施例2在实施例1的基础上,如图2及图10

‑

图11所示,还包括有旋转组件,电解舱1的底板上设有旋转组件,旋转组件包括有第四固定架701、盖板702、第五直齿轮703、第六直齿轮704、第三环形滑板705和第四齿环706;电解舱1的底板固接有第四固定架701;盖板702固定在第三环形滑板705上表面,对内部零部件进行密闭,防止腐蚀。第一转轴102的下端与第四固定架701转动连接;第一转轴102的下端固接有第五直齿轮703;第四固定架701上侧通过转轴转动连接有第六直齿轮704;第五直齿轮703啮合第六直齿轮704;第四固定架701上转动连接有第三环形滑板705;第三环形滑板705的上表面固接有盖板702;第三环形滑板705的内侧壁固接有第四齿环706;第六直齿轮704啮合第四齿环706。

37.如图11

‑

图14所示,还包括有杂质收集组件,第三环形滑板705的外侧壁固接有杂质收集组件,杂质收集组件包括有第五固定架801、上挡板802、下挡板803、丝杆804、第七直齿轮805、滑块806、推板807、上齿板808和下齿板809;第三环形滑板705的外侧壁固接有四组第五固定架801;四组第五固定架801上各固接有一组上挡板802;四组上挡板802上各焊接有一组下挡板803;四组下挡板803的内部各转动连接有一组丝杆804;四组丝杆804远离第一转轴102的一端各固接有一组第七直齿轮805;四组丝杆804上各旋接有一组滑块806;四组滑块806分别滑动连接相邻的下挡板803;四组滑块806上各固接有一组推板807;环绕电解舱1的内侧壁等距固接有四组上齿板808;环绕电解舱1的底板边沿等距固接有四组下齿板809,第七直齿轮805分别与上齿板808和下齿板809间歇啮合。

38.第一转轴102在带动桨叶104进行旋转同时,第一转轴102带动第五直齿轮703转动,第五直齿轮703啮合第六直齿轮704并带动其转动,同时第六直齿轮704啮合第四齿环706带动第三环形滑板705和盖板702沿第四固定架701进行旋转,使第三环形滑板705带动第五固定架801进行旋转,同时第五固定架801带动上挡板802和下挡板803绕第一转轴102的轴心进行旋转,使移动的上挡板802和下挡板803对沉积与电解舱1底部并被流体搅起的杂质进行捕获,使杂质被收集于上挡板802和下挡板803之间,当第七直齿轮805经过下齿板809时,第七直齿轮805啮合下齿板809带动丝杆804转动,丝杆804带动滑块806带动推板807沿下挡板803向载斗603方向移动,使被收集的杂质被推向载斗603中,当第七直齿轮805经过上齿板808时,第七直齿轮805啮合上齿板808带动丝杆804返方向转动,使丝杆804带动滑块806带动推板807沿下挡板803复位,使更多的杂质被收集于载斗603中。

39.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。