1.本发明涉及一种煤高温热解成焦的炼焦工艺方法,尤其涉及一种基于微波加热的炼焦方法。

背景技术:

2.近年来,全球变暖等环境问题形势日益严峻,co2减排已成为人类共同面对的挑战。2015年12月12日巴黎大会上,中国政府承诺将于2030年左右co2排放达到峰值并实现单位gdp的co2排放量比2005年下降60%~65%。由于钢铁工业co2排放量占co2总排放量的15%以上,且在钢铁生产的高炉-转炉流程中,高炉炼铁co2排放量和能耗分别占整个流程的80%和70%以上。因此,高炉炼铁是钢铁工业降低能耗和减少co2排放的关键。

3.我国每年生产铁水超过8亿吨,对炼铁生产焦炭原料有着极大需求,焦炭生产仍然是我国利用煤资源的一个非常重要的途径。焦炭生产是利用煤在焦炉炭化室中受热产生大量的胶质体,并且发生了热分解和聚合反应,最终形成焦炭。在焦炭生产过程中需要利用焦炉煤气和高炉煤气进行加热,焦炉煤气和高炉煤气在燃烧过程中会产生大量的co2等废气,严重污染环境,并且有大量的热量释放和损失,同时在烟气的处理过程中也会产生废水或废渣。目前生产焦炭的主流工艺仍然为立式顶装焦炉,也可通过捣固焦炉提高弱粘结性劣质煤的使用量,这两种焦炉均是将煤装入炭化室后,通过在燃烧室内焦炉煤气或高炉煤气的燃烧产生热量,再通过炭化室炉墙传递热量给煤原料,经过一系列高温过程从而将煤炼制成焦炭。在正常的炼焦生产过程中炼制一炉焦炭大约需要20h左右,同时在炼制过程中会产生大量的废气,在废气的释放过程中会发生大量的能耗损失。

4.中国发明专利申请cn200910023192.7公开了一种微波加热快速生产焦炭的方法,该方法采用微波发生装置作为加热热源,微波频率在300~300000mhz之间,将炼焦用煤加热到 900℃-1100℃进行高温干馏,生成焦炭、煤焦油和煤气。该方法的不足之处在于:1、该方法的微波频率范围较大,对于不同的煤样,微波频率、加热时间、加热温度之间难以相互配合控制,导致若微波频率较小,加热耗时较长,炼焦煤的粘结性能将会受到抑制;若微波频率较大,炼焦时间短,对炼焦炉材料的要求极高,设备容易损坏,生产和维护成本高;若加热温度较低,焦炭很难成熟;若加热温度较高,会造成焦炭过火,导致焦炭强度较差。

5.2、该方法采用煤样的高温干馏获得产品,高温干馏的主要产品是煤焦油和煤气,焦炭是副产品且质量差,同时在干馏过程中为了得到较多的煤焦油和煤气,还会通入一定量的气体以利于煤气的产出,工艺复杂,提高了生产成本。

6.3、该方法在干馏后需要进行热解,热解的温度较低,通常为300℃左右,且热解主要是针对煤焦油和煤气进行,焦炭作为副产品在较低温度的热解过程中也无法得到质量的提升。

7.因此,该方法不适用于焦炭作为主要产品的生产工艺流程中,且通过该方法生产得到的副产品——焦炭的质量较差。

技术实现要素:

8.本发明的目的在于提供一种基于微波加热的炼焦方法,利用微波加热的穿透性和均匀性,大大提高了炼焦过程的传热速度,提高了炼焦过程效率和产量,并得到优质的焦炭产品,也避免了废气排放,同时通过余热回收实现了能量的循环利用,减少了能量损失,降低了能耗。

9.本发明是这样实现的:一种基于微波加热的炼焦方法,包括以下步骤:步骤1:将单种煤按照比例装入配合槽中进行搅拌,制成配合煤,所述的单种煤包括:按重量百分比计,28-32%的气煤、22-25%的肥煤、36-39%的焦煤和10-12%瘦煤;步骤2:将配合后的混合煤加入粉碎机中进行连续破碎;步骤3:向连续破碎后的混合煤中喷洒水分,使混合煤中的水分含量为4-6%;步骤4:将加热喷洒水分后的混合煤加入微波加热炉中,通过微波对混合煤进行加热和恒温,制成焦炭并出炉,微波功率为6300-6500kw,微波频率为920mhz;步骤5:将出炉后的高温焦炭加入氮气中冷却,氮气与焦炭经过换热后产生的高温氮气通入水中进行再次换热并产生高温蒸汽,高温蒸汽进行蒸汽发电后产生的电能用于为微波加热炉供电。

10.在所述的步骤1中,每种所述的单种煤的粒度均小于5mm。

11.在所述的步骤2中,所述的连续破碎后的混合煤中,粒度小于3mm的煤占比为75-79%。

12.所述的步骤4包括:步骤4.1:将加热喷洒水分后的混合煤从常温加热至1030℃,加热时间为8-10h;步骤4.2:当焦饼中心温度到达1030℃后恒温1.5-2h,焦炭出炉;步骤4.3:混合煤加热过程中产生的热解气体通过气体收集和有害杂质处理后进入煤气柜中储存,供用户使用。

13.本发明与现有技术相比,具有如下有益效果:1、本发明由于采用微波加热炉对混合煤进行加热炼焦,避免了现有技术中焦炉煤气或者高炉煤气的加热方式,从而避免了气体燃烧产生并排放co2的问题,对环境友好,且降低了能耗,实现了炼焦过程的绿色化。

14.2、本发明由于采用了微波对混合煤进行加热,利用微波的良好穿透性使炼焦煤的内层和外层受热均匀并同时结焦,提高传热速率,相比传统炼焦的层层结焦过程大大提高了炼焦过程效率,大大缩短炼焦过程所需时间,加热过程仅需8-10h,从而提高炼焦产量,满足炼铁过程需求。

15.3、本发明由于采用了微波对混合煤进行加热,使煤料的之间的反应更加充分,能更有效的利用弱粘结性煤,即气煤和瘦煤,从而降低能耗;同时在加热达到设定温度后进行一定时间的恒温,有利于提升焦炭的质量,从而生产得到更优质的焦炭产品。

16.4、本发明由于采用了氮气冷却焦炭,不仅有利于焦炭冷却后续工艺的进行,产生的气体通过换热的方式产生高温蒸汽用于发电以供微波加热炉等设备使用,通过废热利用实现电能循环利用,降低炼焦工艺中的能耗和成本,也不会在冷却过程中产生废气。

17.综上所述,本发明针对28-32%的气煤、22-25%的肥煤、36-39%的焦煤和10-12%瘦煤

混合破碎成配合煤,且配合煤粒径小于3mm的煤占比为75-79%,水分含量为4-6%,通过920mhz的微波加热8-10h并恒温1.5-2h,不仅有效利用了弱粘结性煤,还提高了炼焦效率和焦炭产品的品质,焦炭的炭反应性cri能达到23-25%,反应后强度csr能达到66-68%;同时利用氮气冷却焦炭,并通过热交换产生的高温蒸汽发电为微波加热炉提供电源,不仅确保了生产过程无废气产生,也降低了生产能耗和成本。

附图说明

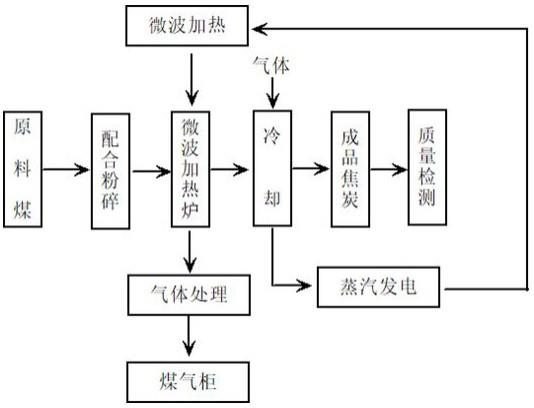

18.图1是本发明基于微波加热的炼焦方法的工艺流程图。

具体实施方式

19.下面结合附图和具体实施例对本发明作进一步说明。

20.请参见附图1,一种基于微波加热的炼焦方法,包括以下步骤:步骤1:将来自生产厂的单种煤按照比例装入配合槽中进行搅拌,制成配合煤,所述的单种煤包括:按重量百分比计,28-32%的气煤、22-25%的肥煤、36-39%的焦煤和10-12%瘦煤。

21.每种所述的单种煤的粒度均小于5mm,粒度小,便于后续的混合和破碎。

22.步骤2:将配合后的混合煤加入粉碎机中进行连续破碎。

23.所述的连续破碎后的混合煤中,粒度小于3mm的煤占比为75-79%,能达到更好的配合效果和装炉煤要求,配合煤更均匀,更有利于炼焦煤的热解成焦,生成焦炭质量更优。

24.步骤3:向连续破碎后的混合煤中喷洒水分,使混合煤中的水分含量为4-6%,以保证配合煤装炉的一定堆密度,相比现有技术降低了水分含量,使配合煤的堆密度更大。

25.步骤4:将加热喷洒水分后的混合煤加入微波加热炉中,通过微波对混合煤进行加热和恒温,制成焦炭并出炉,微波功率为6300-6500kw,微波频率为920mhz。

26.步骤4.1:将加热喷洒水分后的混合煤从常温加热至1030℃,加热时间为8-10h。

27.步骤4.2:当焦饼中心温度到达1030℃后恒温1.5-2h,焦炭出炉,通过恒温确保焦饼充分成熟,若恒温时间过短,焦炭不成熟,若恒温时间过长,则焦炭会过火,通过1.5-2h的恒温有利于提高焦炭产品的品质。出炉后的焦炭通过质量检测后即可使用,实现优质焦炭的生产。

28.步骤4.3:混合煤加热过程中产生的热解气体通过气体收集和有害杂质处理后进入煤气柜中储存,供用户使用。煤在加热炼焦过程中产生热解气体为炼焦的常规步骤,其产生的热解气体可采用现有常规技术进行收集和处理,此处不再赘述。

29.通过微波加热的方式提高了煤料内外层的受热均匀性,针对现有技术中一炉焦炉需要20h的炼焦过程,本发明能将炼焦过程缩短一半左右;微波加热同时使煤料之间的反应更充分,尤其是弱粘结性煤的利用率大大提高,降低炼焦能耗和成本。

30.步骤5:将出炉后的高温焦炭加入氮气中冷却,氮气与焦炭经过换热后产生的高温氮气通入水中进行再次换热并产生高温蒸汽,高温蒸汽进行蒸汽发电后产生的电能用于为微波加热炉供电,可采用现有技术的汽轮发电机组进行蒸汽发电,并直接接入微波加热炉的电网,从而实现对微波加热炉的电能供给。利用高温焦炭冷却时的余热发电,形成部分电的能源循环利用,为微波加热炉提供工作电源,达到废热利用、减少能耗损失的目的。

31.实施例1:

将来自生产厂的粒度小于5mm的单种煤按照比例装入配合槽中进行搅拌,制成配合煤;按重量百分比计,单种煤包括28%的气煤、25%的肥煤、37%的焦煤和10%的瘦煤,混合后配合煤加入粉碎机中进行粉水,且粉碎后混合煤中粒度小于3mm的煤占比为79%。

32.在粉碎后的混合煤中喷洒水分使混合煤中的水分含量为6%,再将配好水分的配合煤加入微波加热炉中进行微波加热,采用的微波功率为6500kw,频率为920mhz,每天产量为28吨;将配合煤从常温加热到1030℃,加热时间为10h,加热过程中产生的热解气体经过气体收集和有害杂质处理后进入煤气柜中存储,供用户使用,当焦饼中心温度到达1030℃后恒温2h,焦炭出炉。

33.将出炉后的高温焦炭加入氮气中冷却,氮气与焦炭经过换热后产生气体,将该气体通入水中进行再次换热并产生高温蒸汽,高温蒸汽进行蒸汽发电后产生的电能可部分用于为微波加热炉供电,通过废热利用减少了能耗损失。最后将冷却后的焦炭进行质量检测,焦炭的炭反应性cri为23%,反应后强度csr为68%。

34.实施例2:将来自生产厂的粒度小于5mm的单种煤按照比例装入配合槽中进行搅拌,制成配合煤;按重量百分比计,单种煤包括30%的气煤、22%的肥煤、36%的焦煤和12%的瘦煤,混合后配合煤加入粉碎机中进行粉水,且粉碎后混合煤中粒度小于3mm的煤占比为77%。

35.在粉碎后的混合煤中喷洒水分使混合煤中的水分含量为5%,再将配好水分的配合煤加入微波加热炉中进行微波加热,采用的微波功率为6400kw,频率为920mhz,每天产量为28吨;将配合煤从常温加热到1030℃,加热时间为9h,加热过程中产生的热解气体经过气体收集和有害杂质处理后进入煤气柜中存储,供用户使用,当焦饼中心温度到达1030℃后恒温1.5h,焦炭出炉。

36.将出炉后的高温焦炭加入氮气中冷却,氮气与焦炭经过换热后产生气体,将该气体通入水中进行再次换热并产生高温蒸汽,高温蒸汽进行蒸汽发电后产生的电能可部分用于为微波加热炉供电,通过废热利用减少了能耗损失。最后将冷却后的焦炭进行质量检测,焦炭的炭反应性cri为24%,反应后强度csr为67.5%。

37.实施例3:将来自生产厂的粒度小于5mm的单种煤按照比例装入配合槽中进行搅拌,制成配合煤;按重量百分比计,单种煤包括32%的气煤、22%的肥煤、36%的焦煤和10%的瘦煤,混合后配合煤加入粉碎机中进行粉水,且粉碎后混合煤中粒度小于3mm的煤占比为75%。

38.在粉碎后的混合煤中喷洒水分使混合煤中的水分含量为4%,再将配好水分的配合煤加入微波加热炉中进行微波加热,采用的微波功率为6300kw,频率为920mhz,每天产量为28吨;将配合煤从常温加热到1030℃,加热时间为8h,加热过程中产生的热解气体经过气体收集和有害杂质处理后进入煤气柜中存储,供用户使用,当焦饼中心温度到达1030℃后恒温2h,焦炭出炉。

39.将出炉后的高温焦炭加入氮气中冷却,氮气与焦炭经过换热后产生气体,将该气体通入水中进行再次换热并产生高温蒸汽,高温蒸汽进行蒸汽发电后产生的电能可部分用于为微波加热炉供电,通过废热利用减少了能耗损失。最后将冷却后的焦炭进行质量检测,焦炭的炭反应性cri为24.5%,反应后强度csr为66.5%。

40.实施例4:

将来自生产厂的粒度小于5mm的单种煤按照比例装入配合槽中进行搅拌,制成配合煤;按重量百分比计,单种煤包括28%的气煤、22%的肥煤、39%的焦煤和11%的瘦煤,混合后配合煤加入粉碎机中进行粉水,且粉碎后混合煤中粒度小于3mm的煤占比为76%。

41.在粉碎后的混合煤中喷洒水分使混合煤中的水分含量为5%,再将配好水分的配合煤加入微波加热炉中进行微波加热,采用的微波功率为6450kw,频率为920mhz,每天产量为28吨;将配合煤从常温加热到1030℃,加热时间为9h,加热过程中产生的热解气体经过气体收集和有害杂质处理后进入煤气柜中存储,供用户使用,当焦饼中心温度到达1030℃后恒温2h,焦炭出炉。

42.将出炉后的高温焦炭加入氮气中冷却,氮气与焦炭经过换热后产生气体,将该气体通入水中进行再次换热并产生高温蒸汽,高温蒸汽进行蒸汽发电后产生的电能可部分用于为微波加热炉供电,通过废热利用减少了能耗损失。最后将冷却后的焦炭进行质量检测,焦炭的炭反应性cri为25%,反应后强度csr为66.2%。

43.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。