1.本实用新型属于合成氨领域,具体涉及一种合成氨装置天然气脱硫工艺流程结构。

背景技术:

2.在天然气制合成氨装置中,由于天然气有硫的存在,一般都设有两个或者两个以上的脱硫槽用于脱除天然气中的硫。传统的合成氨脱硫工艺只是简单的将两个脱硫槽串联,当第一个脱硫槽穿透时,无法在线切除更换脱硫剂,或者其中一个发生故障时也无法切除,只能等待停车处理,这增加了企业的运行风险和成本。当更换完第一个脱硫槽的脱硫剂后,也无法将两个脱硫槽顺序倒换,不能最大程度发挥新脱硫剂的作用,不利于延长脱硫剂的使用寿命。

技术实现要素:

3.本实用新型的目的在于提供一种结构简单、使用方便、实现脱硫槽在线更换脱硫剂功能,倒序串联运行延长脱硫剂使用寿命,延长装置运行周期的合成氨装置天然气脱硫工艺流程结构。

4.为了实现上述目的,本实用新型的技术方案为:提供一种合成氨装置天然气脱硫工艺流程结构,包括加氢转换器、脱硫槽a、脱硫槽b、若干管道和阀门,其中:所述加氢转换器底部与所述脱硫槽a顶部通过管道相连接形成串联;所述脱硫槽a的底部与所述脱硫槽b的顶部通过管道连接形成串联;所述脱硫槽b的底部与所述脱硫槽a的顶部通过管道连接形成串联;所述脱硫槽a的顶部及底部分别与所述脱硫槽b的顶部及底部通过管道连接形成并联。

5.进一步地,根据实际工艺情况,所述脱硫槽a与所述脱硫槽b可实现串联、并联、单独运行、单独切除的方式。

6.进一步地,所述串联为顺序或者倒序。

7.进一步地,所述脱硫槽a的底部与所述脱硫槽b的顶部串联连接的管道上设置阀门和盲板,根据所述脱硫槽a与所述脱硫槽b运行方式的要求,调整阀门及盲板的状态以达到控制目的。

8.进一步地,所述脱硫槽b的底部与所述脱硫槽a的顶部串联连接的管道上设置阀门和盲板。

9.进一步地,所述脱硫槽b的底部与所述脱硫槽a的顶部串联连接的管道上设置的阀门v10采用双盲板结构,可以在线隔离更换脱硫剂,避免装置停车。

10.进一步地,所述脱硫槽a的顶部及底部分别与所述脱硫槽b的顶部及底部并联连接的管道上设置阀门和盲板。

11.进一步地,所述加氢转换器内装填有加氢催化剂,可将天然气中的有机硫转换成硫化氢,加氢转换器的顶部与底部分别与管道相连,顶部为天然气进口,底部为天然气为出

口。

12.进一步地,所述脱硫槽a和所述脱硫槽b尺寸和规格一样,装填有同一型号、同样体积的脱硫剂氧化锌,可将天然气中的硫化氢脱除。

13.本实用新型合成氨装置天然气脱硫工艺流程结构在原来脱硫工艺流程的基础上,通过增加管道和相关阀门及盲板,根据工艺需要改变脱硫槽a和脱硫槽b的连接方式,可以在不影响脱硫效果的同时,使工艺流程由原来串联(顺序)变为串联(顺序或者倒序)、并联、单独运行、单独切除等四种方式,根据工况需要调整运行方式,可延长脱硫剂的使用寿命、发挥脱硫剂的最大效率、避免了因更换脱硫剂而被迫停车的情况。

附图说明

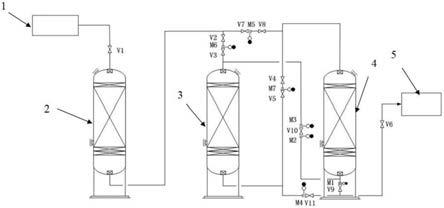

14.图1为本实用新型合成氨装置天然气脱硫工艺流程结构的结构示意图。

15.图中:1、加氢转换器天然气进口;2、加氢转换器;3、脱硫槽a;4、脱硫槽b;5、脱硫槽天然气出口;v、阀门;m、盲板。

具体实施方式

16.为了详细说明本实用新型合成氨装置天然气脱硫工艺流程结构的技术内容、构造特征、以下结合实施方式并配合附图作进一步说明。

17.如图1所示,本实用新型合成氨装置天然气脱硫工艺流程结构,包括加氢转换器2、脱硫槽a 3、脱硫槽b 4、若干管道、阀门v和盲板m。

18.所述加氢转换器2的顶部与底部分别与管道相连,顶部通过管道与加氢转换器天然气进口1连接,管道上设置阀门v1,脱硫槽b 4底部通过管道与脱硫槽天然气出口5连接,底部与所述脱硫槽a 3顶部通过管道相连接形成串联;所述脱硫槽a 3的底部与所述脱硫槽b 4的顶部通过管道连接形成串联;所述脱硫槽b 4的底部与所述脱硫槽a 3的顶部通过管道连接形成串联;所述脱硫槽a 3的顶部及底部分别与所述脱硫槽b 4的顶部及底部通过管道连接形成并联。

19.根据实际工艺情况,所述脱硫槽a与所述脱硫槽b可实现串联(顺序或者倒序)、并联、单独运行、单独切除的方式。

20.所述脱硫槽a 3的底部与所述脱硫槽b 4的顶部串联连接的管道上设置阀门和盲板,根据所述脱硫槽a与所述脱硫槽b运行方式的要求,调整阀门及盲板的状态以达到控制目的。

21.所述脱硫槽b 4的底部与所述脱硫槽a 3的顶部串联连接的管道上设置阀门和盲板。

22.所述脱硫槽b的底部与所述脱硫槽a的顶部串联连接的管道上设置的阀门v10采用双盲板结构,可以在线隔离更换脱硫剂,避免装置停车。

23.所述脱硫槽a 3的顶部及底部分别与所述脱硫槽b 4的顶部及底部并联连接的管道上设置阀门和盲板。

24.所述加氢转换器2内装填有加氢催化剂,可将天然气中的有机硫转换成硫化氢,进一步地,所述脱硫槽a 3和所述脱硫槽b 4尺寸和规格一样,装填有同一型号、同样体积的脱硫剂氧化锌,可将天然气中的硫化氢脱除。

25.以下根据实际工艺情况,分别描述串联、并联、单独运行、单独切除方式的过程:

26.串联(顺序):在脱硫槽a和脱硫槽b的脱硫剂状态良好时,采取顺序串联的方式运行。依次倒通盲板m1、m6、m7,打开阀门v2、v3、v4、v5、v9、v6,关闭v7、v8、v10、v11,倒盲盲板m2、m3、m4、m5,可实现两个脱硫槽的顺序串联。

27.单独切除/单独运行:当脱硫槽a发生穿透时,可在线将脱硫槽a切除,脱硫槽b单独运行,避免装置停车。在前面顺序串联运行的基础上,先依次倒通盲板m5,打开阀门v7、v8,后依次关闭v2、v3、v4、v5,倒盲盲板m6、m7,即可实现脱硫槽a切除,脱硫槽b单独运行,同时可在线更换脱硫槽a的脱硫剂。同样的,也可切除脱硫槽b,单独运行脱硫槽a。

28.串联(倒序):当脱硫槽a更换新的脱硫剂后,需要将旧的脱硫槽b在前面,新的脱硫槽a在后面,以最大程度发挥脱硫剂的效率、以及达到保护新脱硫剂的目的。依次倒通盲板m5、m2、m3、m4,打开阀门v7、v8、v10、v11、v6,关闭阀门v2、v3、v4、v5、v9,倒盲盲板m1、m6、m7,即可实现两个脱硫槽次序调换。

29.并联:当加氢脱硫单元出现了阻力增大的异常情况,在无法在线处理时,可临时将两个脱硫槽并联运行以减小阻力,待合适时机再进一步检查处理。倒通盲板m5、m6、m1、m4,打开阀门v2、v3、v7、v8、v9、v11、v6,倒盲盲板m2、m3、m7,关闭阀门v4、v5、v10,即可实现两个脱硫槽并联运行。

30.原料天然气中含有5ppm的有机硫和50ppm的硫化氢,由于一段炉转化催化剂和低变催化剂对硫非常敏感,硫会使催化剂中毒而失去活性,因此在天然气进入一段炉转化管之前需要将硫含量降至0.1ppm(体积)以下。原料天然气与来自合成工段的氢气混合加热至370℃后,进入装有ici61

‑

1催化剂的加氢转换器内发生反应,使有机硫变成硫化氢。加氢转换器出来的原料天然气进入脱硫槽,脱硫槽装填有氧化锌,硫化氢与氧化锌在370~400℃下发生反应,生成硫化锌和水,经脱硫后的原料天然气含硫量降至0.1ppm以下。按照天然气中实际硫含量及单个脱硫槽的硫容为20%计算,脱硫剂使用寿命约1.4年。发生硫穿透后,若不及时更换脱硫剂,可能造成其出口天然气硫含量超标,危及催化剂的安全。装置的大修周期一般在2~3年,不一定和脱硫剂更换时间同步,这样可能会增加不必要的停车次数。

31.本技术在原来传统合成氨装置天然气加氢脱硫单元工艺的基础上,通过设计配置相关管线、阀门及盲板,在不改变原来效果的同时,丰富了两个脱硫槽的连接方式,提高了系统的稳定性,有利于提高脱硫剂的使用寿命,延长装置运行周期,减少装置停车次数。

32.以上所揭露的仅为本实用新型的较佳实施例而已,当然不能以此来限定本实用新型之权利范围,因此依本实用新型权利要求所作的等同变化,仍属于本实用新型所涵盖的范围。