1.本实用新型涉及粉煤热解装置技术领域,是一种粉煤大型高效热解装置。

背景技术:

2.由于国内特别是新疆哈密年轻褐煤较多,成煤年代短,煤焦油含量高(10%以上),含水量大,易破碎,30mm以下粉煤含量在20%以上。粉煤的储存、运输均比较困难,价格很低。因此,粉煤的综合利用是急需解决的核心问题。

3.近年来随着国家推动低阶煤分级利用,煤炭热解技术得到了很好的应用,但目前已经运行的单炉最大处理能为28.4t/d,无法满足装置大型化的要求,而且是块煤(30mm至80mm)进料,造成大量粉煤堆积。目前已经运行的煤粉热解反应器的最大处理能为28.4t/d,无法满足装置大型化的要求,究其原因,采用移动床工艺技术,物料流动时间长,无法大幅提高处理量;采用块煤进料,块煤限制了热解时间。因此,如果实现大型化,必须从降低热解时间,提高物料流动速度入手。

技术实现要素:

4.本实用新型提供了一种粉煤大型高效热解装置,克服了上述现有技术之不足,其能有效解决现有煤炭热解技术存在物料流动速度较慢、热解时间较长的问题。

5.本实用新型的技术方案是通过以下措施来实现的:一种粉煤大型高效热解装置,包括煤粉热解反应器、煤气洗涤塔、热风炉、正压粉料仓和至少一台旋风分离器,在煤粉热解反应器的下部壁面沿圆周间隔分布有进料喷嘴,在进料喷嘴下方的煤粉热解反应器内设置有布风盘,布风盘的出风口朝上,热风炉的出烟气端与布风盘的进风端通过第一高温烟气管线连通,正压粉料仓的出煤粉端与每一个进料喷嘴的进煤粉端均通过进煤粉管线连通,第一高温烟气管线与进煤粉管线通过第二高温烟气管线连通,煤粉热解反应器上部出口与旋风分离器的进料端连通,进行最后一级旋风分离的旋风分离器的出气端与煤气洗涤塔进煤气端连通,煤气洗涤塔顶部出荒煤气端与热风炉的进荒煤气端连通,在旋风分离器下部出料端设置有富氧空气加热盘管,富氧空气加热盘管的出氧端与热风炉的进氧端连通。

6.下面是对上述实用新型技术方案的进一步优化或/和改进:

7.上述进料喷嘴采用对置切向方式设置于煤粉热解反应器的下部壁面内;或者,进料喷嘴采用对置对喷方式设置有煤粉热解反应器的下部壁面内。

8.上述煤粉热解反应器上部出口处设置有调风挡板,调风挡板包括左挡板和右挡板,左挡板和右挡板分别通过支撑轴安装在煤粉热解反应器的上部出口处,左挡板和右挡板能对接在一起。

9.上述布风盘上分布有布风孔,在布风孔内设置有布风管,布风管呈上窄下宽的喇叭状。

10.上述煤粉热解反应器上部出口与旋风分离器的进料端通过热解出料管连通,在热

解出料管内设置有喷淋装置。

11.上述喷淋装置采用环形喷淋装置,环形喷淋装置包括环形管,环形管的进液端连通有进液管,环形管固定在热解出料管内,环形管内侧设置有喷淋孔。

12.上述还包括兰炭粉沉降槽,旋风分离器的出料端均固定安装有翼阀,翼阀位于兰炭粉沉降槽内,在兰炭粉沉降槽内自上而下设置有过热蒸汽加热盘管、低压蒸汽加热盘管和锅炉给水加热盘管。

13.上述煤气洗涤塔进煤气端上方的煤气洗涤塔内间隔设置有人字形塔板。

14.上述还包括分离罐,煤气洗涤塔顶部出荒煤气端与分离罐的进荒煤气端连通,分离罐的出荒煤气端与热风炉的进荒煤气端通过荒煤气管连通,在荒煤气管上设置有循环增压风机;在正压粉料仓上连通有惰性气体管线、安全阀,荒煤气管与惰性气体管线连通。

15.本实用新型结构合理而紧凑,使用方便,粉煤进料采取高温烟气输送,使粉煤在进入反应器前就达到了热解温度,降低粉煤在反应器内的热解停留时间,粉煤在煤粉热解反应器内与高温烟气进行顺流接触并快速发生热解反应,热解物料高效分离,同时采用富氧燃烧技术,大幅减少氮气含量节能降耗,综合利用能量,使装置能够大型化。

附图说明

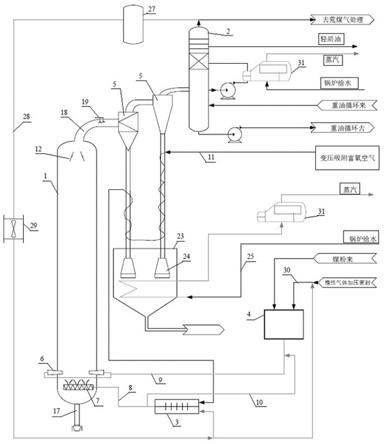

16.附图1为本实用新型最佳实施例的工艺流程示意图。

17.附图2为煤粉热解反应器内的流体模型示意图。

18.附图3为调风挡板的俯视放大结构示意图。

19.附图4为布风盘的俯视放大结构示意图。

20.附图5为环形喷淋装置的俯视放大结构示意图。

21.附图6为煤气洗涤塔的工艺流程放大示意图。

22.附图7为进料喷嘴的俯视放大结构示意图。

23.附图中的编码分别为:1为煤粉热解反应器,2为煤气洗涤塔,3为热风炉,4为正压粉料仓,5为旋风分离器,6为进料喷嘴,7为布风盘,8为第一高温烟气管线,9为进煤粉管线,10为第二高温烟气管线,11为富养空气加热盘管,12为调风挡板,13为左挡板,14为右挡板,15为转动手柄,16为布风孔,17为收集管,18为热解出料管,19为喷淋装置,20为环形管,21为进液管,22为喷淋孔,23为兰炭粉沉降槽,24为翼阀,25为锅炉给水加热盘管,26为人字形塔板,27为分离罐,28为荒煤气管,29为循环增压风机,30为惰性气体管线,31为沸锅。

具体实施方式

24.本实用新型不受下述实施例的限制,可根据本实用新型的技术方案与实际情况来确定具体的实施方式。

25.在本实用新型中,为了便于描述,各部件的相对位置关系的描述均是根据说明书附图1的布图方式来进行描述的,如:前、后、上、下、左、右等的位置关系是依据说明书附图1的布图方向来确定的。

26.本实用新型提及的反应器均为煤粉热解反应器1。

27.下面结合实施例及附图对本实用新型作进一步描述:

28.如附图1、2所示,该粉煤大型高效热解装置包括煤粉热解反应器1、煤气洗涤塔2、

热风炉3、正压粉料仓4和至少一台旋风分离器5,在煤粉热解反应器1的下部壁面沿圆周间隔分布有进料喷嘴6,在进料喷嘴6下方的煤粉热解反应器1内设置有布风盘7,布风盘7的出风口朝上,热风炉3的出烟气端与布风盘7的进风端通过第一高温烟气管线8连通,正压粉料仓4的出煤粉端与每一个进料喷嘴6的进煤粉端均通过进煤粉管线9连通,第一高温烟气管线8与进煤粉管线9通过第二高温烟气管线10连通,煤粉热解反应器1上部出口与旋风分离器5的进料端连通,进行最后一级旋风分离的旋风分离器5的出气端与煤气洗涤塔2进煤气端连通,煤气洗涤塔2顶部出荒煤气端与热风炉3的进荒煤气端连通,在旋风分离器5下部出料端设置有富氧空气加热盘管11,富氧空气加热盘管11的出氧端与热风炉3的进氧端连通。

29.来自正压粉料仓4的粉煤采取高温烟气输送,使粉煤在进入煤粉热解反应器1前就达到了热解温度,降低粉煤在煤粉热解反应器1内的热解停留时间,粉煤在煤粉热解反应器1内与热风炉3产生的高温烟气进行顺流接触,在煤粉热解反应器1内发生快速热解反应,产生的荒煤气(含煤焦油蒸汽)和兰炭粉通过旋风分离器5进行分离,分离后的荒煤气((含煤焦油蒸汽和细小兰炭沫))进入煤气洗涤塔2洗涤,重油(沸点>360℃)为洗涤介质,与循环重油逆流接触,采用重油洗涤后,煤气中的煤焦油和兰炭沫被洗涤下来,重油被加热,轻质煤焦油在煤气洗涤塔2上部塔板进行精馏。洗涤后的煤气一部分去后系统综合利用,一部分去热风炉3作为燃烧热源。洗涤后的煤焦油在煤气洗涤塔2内进行分离,轻质油作为产品排出,煤气洗涤塔2塔底重油(含兰炭沫)排出,去往后处理系统进行沉降分离,沉降后的轻油作为产品,重油在高速离心机内进行分离,分离后的部分重油循环使用,部分作为产品,分离后的油灰渣可作为燃料。

30.本实用新型中,粉煤进料采取高温烟气输送,使粉煤在进入反应器前就达到了热解温度,降低粉煤在反应器内的热解停留时间,粉煤在反应器内与高温烟气进行顺流接触并快速发生热解反应,热解物料高效分离,同时采用富氧燃烧技术,大幅减少氮气含量节能降耗,综合利用能量,使装置能够大型化。

31.富养空气加热盘管11的设置,可使富氧气与兰炭粉间接接触,起到降低兰炭温度和加热富氧气作用。

32.煤气洗涤塔2塔底重油循环泵通过沸锅31副产蒸汽,将热量取走。

33.多台旋风分离器5可相互串联使用。煤粉热解反应器1的底部设置有排放端,所述排放端可连通有收集管17,在收集管17上安装有排放阀。

34.煤气洗涤塔2洗涤荒煤气,回收煤焦油和兰炭粉、副产蒸汽。

35.可根据实际需要,对上述粉煤大型高效热解装置作进一步优化或/和改进:

36.如附图7所示,进料喷嘴6采用对置切向方式设置于煤粉热解反应器1的下部壁面内;或者,进料喷嘴6采用对置对喷方式设置有煤粉热解反应器1的下部壁面内。

37.进料喷嘴6采取对置切向进料时,对喷切向煤粉在反应器内形成水平旋流(见图2),在反应器底部的热烟气作用下,小颗粒轻质粉煤沿着反应器中心上升,大颗粒重煤粉旋流至反应器壁下降,到达反应器底部时,在热烟气带动下再次上升,形成垂直环流,从而实现不同粉煤颗粒在反应器内的停留时间不同,最终实现热解完全。

38.如附图1、3所示,在煤粉热解反应器1上部出口处设置有调风挡板12,调风挡板12包括左挡板13和右挡板14,左挡板13和右挡板14分别通过支撑轴安装在煤粉热解反应器1的上部出口处,左挡板13和右挡板14能对接在一起。

39.左挡板13和右挡板14可为半圆型。通过调节挡板角度,角度调节范围0度至180度,实现控制反应器内流场的目的,达到控制热解过程。

40.在煤粉热解反应器1外侧的支撑轴上可安装转动手柄15,通过旋转转动手柄15调整对应挡板的开度。

41.如附图1、4所示,布风盘7上分布有布风孔16,在布风孔16内设置有布风管,布风管呈上窄下宽的喇叭状。

42.如附图1所示,煤粉热解反应器1上部出口与旋风分离器5的进料端通过热解出料管18连通,在热解出料管18内设置有喷淋装置19。

43.喷淋装置19可喷淋轻质油(过热蒸汽),对洗涤兰炭粉上的煤焦油起到降温、阻止热解及提高物料流速的作用。

44.如附图5所示,喷淋装置19采用环形喷淋装置,环形喷淋装置包括环形管20,环形管20的进液端连通有进液管21,环形管20固定在热解出料管18内,环形管20内侧设置有喷淋孔22。

45.如附图1所示,还包括兰炭粉沉降槽23,旋风分离器5的出料端均固定安装有翼阀24,翼阀24位于兰炭粉沉降槽23内,在兰炭粉沉降槽23内自上而下设置有过热蒸汽加热盘管、低压蒸汽加热盘管和锅炉给水加热盘管25。

46.兰炭粉沉降槽23收集冷却兰炭粉,回收热量并副产蒸汽。通过所述盘管加热产生相应的蒸汽或高温水,同时冷却兰炭粉,降低兰炭粉含水量。锅炉给水加热盘管25的出水可送入沸锅31加热生产蒸汽。

47.兰炭粉沉降槽23可设有氮气密封系统,保证系统隔绝空气。兰炭粉沉降槽23可上部设有安全保护系统安全阀,确保所述盘管冷却水泄露时,安全保护系统的安全阀起跳,保护兰炭粉沉降槽23。兰炭粉沉降槽23排放的兰炭粉物料可采用二氧化碳或其他惰性气体冷却输送,在输送物料的同时,进一步冷却兰炭粉。

48.如附图6所示,为了增加煤气洗涤效果,在煤气洗涤塔2进煤气端上方的煤气洗涤塔2内间隔设置有人字形塔板26。

49.如附图1所示,还包括分离罐27,煤气洗涤塔2顶部出荒煤气端与分离罐27的进荒煤气端连通,分离罐27的出荒煤气端与热风炉3的进荒煤气端通过荒煤气管28连通,在荒煤气管28上设置有循环增压风机29;在正压粉料仓4上连通有惰性气体管线30,荒煤气管28与惰性气体管线30连通。

50.通过惰性气体管线30输送的氮气等惰性气体给正压粉料仓4加压密封。

51.本实用新型的技术特点如下:

52.装置大型化:目前已经运行的单炉最大处理能为28.4t/d,无法满足装置大型化的要求,究其原因,采用移动床工艺技术,物料流动时间长,无法大幅提高处理量;采用块煤进料,块煤限制了热解时间。而本用新型从降低热解时间,提高物料流动速度入手,采取粉煤进料,实现装置大型化。

53.粉煤进料方式:由于粉煤粒度小,非常容易热解,为了实现粉煤的快速热解,本实用新型采取供热介质(即高温烟气)与粉煤直接接触,即内热式。由于粉煤煤质较轻,本实用新型采取顺流接触形式。热解完成后,供热介质、热解后的荒煤气和煤焦油、热解后的兰炭粉都将以气固混合相同时从同一出口流出,通过多级旋风分离进行高效分离。

54.能量综合利用技术:现有内热式直立兰炭炉(等同于反应器)的热源采用的是空气燃烧,这样会有大量的氮气被带入系统,一方面,在加热和冷却的过程中氮气带走了大量的热量;另一方面,在后续的荒煤气吸附分离时,增加了吸附分离难度和投资,本实用新型的热风炉3采用富氧燃烧技术,解决了大量氮气被带入系统带来的问题。

55.由于兰炭粉末过细无法采取干、湿息焦形式,兰炭粉采用本实用新型所述换热冷却技术进行冷却,另一方面,本实用新型通过兰炭粉与换热器内的锅炉给水换热可以产生大量的蒸汽,从而达到节能效果。

56.荒煤气采用重油洗涤技术:由于荒煤气中会携带有大量的兰炭粉,荒煤气进入煤气洗涤塔2,用重油将兰炭粉洗涤下来,后续可通过卧室高速离心机分离,将兰炭粉末进行分离,分离出的兰炭粉送锅炉燃烧。通过沸锅31产生蒸汽,将洗涤重油冷却,并把荒煤气的热量取走。

57.输送预热技术:煤粉从正压粉料仓4通过高温烟气输送到兰炭炉(反应器),煤粉在输送的过程中与高温热气体进行传质传热,使煤粉到达兰炭炉内接近碳化控制温度,通过这种形式缩短碳化炉内煤粉停留时间,提高处理量。

58.以上技术特征构成了本实用新型的最佳实施例,其具有较强的适应性和最佳实施效果,可根据实际需要增减非必要的技术特征,来满足不同情况的需求。