1.本实用新型涉及烷基化反应废硫酸处理装置技术领域,具体涉及一种净化分离装置。

背景技术:

2.随着经济的快速发展和环保意识的不断增强,国

ⅵ

清洁汽油质量升级迫在眉睫,烷基化油是国

ⅵ

清洁汽油及乙醇汽油不可缺少的调和组分。烷基化油具有无芳烃、无烯烃、低硫、低蒸气压、高辛烷值、沸点范围宽等优良性能,可作为理想的汽油调和添加剂。烷基化生产工艺分为硫酸法、氢氟酸法、离子液体法和固体酸法工艺。硫酸法烷基化工艺技术成熟,操作安全,产品质量高,且硫酸产量充足,成本低廉,是国内主流的生产工艺。

3.硫酸法烷基化装置中,以浓硫酸为催化剂,由于反应后流出物会携带少量硫酸,进入后续设备后稀硫酸使设备腐蚀速度加快,一旦设备或管线泄漏,增加安全隐患,泄漏物料会污染环境。

技术实现要素:

4.本实用新型为解决现有技术的不足,提供了一种净化分离装置,其能够去除流出物携带的硫酸,减缓设备的腐蚀。

5.为实现上述目的,本实用新型提供了以下技术方案:

6.一种净化分离装置,包括罐体,所述罐体的顶部设置有进液管,罐体的底部设置有排酸管,罐体的底部侧面设置有出液管,所述进液管、排酸管以及出液管均与罐体内部连通;所述罐体的内部设置有下固定架和位于下固定架上方的上固定架,下固定架与罐体的底部之间构成第二缓流区,上固定架与罐体的顶部之间构成第一缓流区;所述下固定架与上固定架之间设置有多排相互平行的填料板,所述填料板的水平截面呈波纹状;所述填料板的下端与下固定架固定连接,填料板的上端与上固定架固定连接;所述出液管设置在下固定架的下方。

7.进一步的,所述罐体由下端盖、中部筒体和上端盖组成,所述中部筒体设置在下端盖和上端盖之间,下端盖的上端以法兰的形式与中部筒体的下端无缝连接,上端盖的下端以法兰的形式与中部筒体的上端无缝连接;所述的进液管设置在上端盖的顶部,所述的排酸管设置在下端盖的底部,所述的出液管设置在下端盖的侧面。

8.进一步的,所述下端盖、中部筒体以及上端盖的内壁上均设置有铅内衬层。

9.进一步的,所述下固定架和上固定架均由两个或者两个以上相互平行的安装梁组成,安装梁的两端均与罐体的内壁固定连接;所述安装梁上设置有与填料板对应的插槽,所述填料板的上下两端插入相应安装梁上的插槽内。

10.进一步的,所述排酸管和出液管上均设置有闸阀。

11.进一步的,所述填料板以及固定架采用耐酸陶瓷、铸石、石墨或者316不锈钢材质。

12.与现有技术相比,本实用新型能够去除流出物携带的硫酸,减缓设备的腐蚀,降低

环境污染,同时增加企业的经济效益。

附图说明

13.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

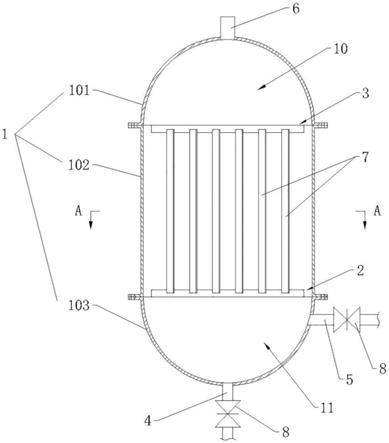

14.图1是本实用新型的内部结构图;

15.图2是图1中沿a

‑

a线的剖视图。

16.附图标记说明如下:

17.图中:1、罐体;101、上端盖;102、中部筒体;103、下端盖;2、下固定架;3、上固定架;4、排酸管;5、出液管;6、进液管;7、填料板;8、闸阀;9、安装梁;10、第一缓流区;11、第二缓流区。

具体实施方式

18.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

19.参见图1

‑

图2所示,本实用新型提供了一种净化分离装置,包括罐体1,所述罐体1的顶部设置有进液管6,罐体1的底部设置有排酸管4,罐体1的底部侧面设置有出液管5,所述进液管6、排酸管4以及出液管5均与罐体1内部连通;所述罐体1的内部设置有下固定架2和位于下固定架2上方的上固定架3,下固定架2与罐体1的底部之间构成第二缓流区11,上固定架3与罐体1的顶部之间构成第一缓流区10;所述下固定架2与上固定架3之间设置有多排相互平行的填料板7,所述填料板7的水平截面呈波纹状;所述填料板7的下端与下固定架2固定连接,填料板7的上端与上固定架3固定连接;所述出液管5设置在下固定架2的下方。

20.本实用新型中,所述罐体1由下端盖103、中部筒体102和上端盖101组成,所述中部筒体102设置在下端盖103和上端盖101之间,下端盖103的上端以法兰的形式与中部筒体102的下端无缝连接,上端盖101的下端以法兰的形式与中部筒体102的上端无缝连接;所述的进液管6设置在上端盖101的顶部,所述的排酸管4设置在下端盖103的底部,所述的出液管5设置在下端盖103的侧面。所述下端盖103、中部筒体102以及上端盖101的内壁上均设置有铅内衬层,通过在罐体1的内壁上设置铅内衬层可以提高罐体1的耐腐蚀性,有利于延长罐体1的使用寿命。

21.本实用新型中,所述下固定架2和上固定架3均由两个或者两个以上相互平行的安装梁9组成,安装梁9的两端均与罐体1的内壁固定连接;所述安装梁9上设置有与填料板7对应的插槽(图中未予示出),所述填料板7的上下两端插入相应安装梁9上的插槽内。

22.为了便于控制硫酸和流出物的排出,本实用新型中所述排酸管4和出液管5上均设置有闸阀8。为了保证填料板7以及固定架具有较好的耐腐蚀性,所述填料板7以及固定架可以采用耐酸陶瓷、铸石、石墨或者316不锈钢材质。

23.本实用新型在使用时,烷基化反应的流出物通过进液管6进入罐体1内部,流出物进入罐体1内之后流速降低,流出物从第一缓流区10进入填料板7之间的缝隙,接着流出物进入第二缓流区11之后,硫酸被过滤出来并沉在罐体1的底部,可通过排酸管4将硫酸排至废酸罐,经过滤之后的流出物从出液管5排出,最终实现净化流出物的效果。

24.本实用新型具有以下的优点:

25.1、降低酸对后面设备的腐蚀,提高设备使用寿命;

26.2、避免物料泄漏对环境的污染,提高装置的环保水平;

27.3、降低因设备泄漏造成停工的频率,减少装置因开停工所带来的费用。

28.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

技术特征:

1.一种净化分离装置,包括罐体,所述罐体的顶部设置有进液管,罐体的底部设置有排酸管,罐体的底部侧面设置有出液管,所述进液管、排酸管以及出液管均与罐体内部连通,其特征在于:所述罐体的内部设置有下固定架和位于下固定架上方的上固定架,下固定架与罐体的底部之间构成第二缓流区,上固定架与罐体的顶部之间构成第一缓流区;所述下固定架与上固定架之间设置有多排相互平行的填料板,所述填料板的水平截面呈波纹状;所述填料板的下端与下固定架固定连接,填料板的上端与上固定架固定连接;所述出液管设置在下固定架的下方。2.根据权利要求1所述的一种净化分离装置,其特征在于:所述罐体由下端盖、中部筒体和上端盖组成,所述中部筒体设置在下端盖和上端盖之间,下端盖的上端以法兰的形式与中部筒体的下端无缝连接,上端盖的下端以法兰的形式与中部筒体的上端无缝连接;所述的进液管设置在上端盖的顶部,所述的排酸管设置在下端盖的底部,所述的出液管设置在下端盖的侧面。3.根据权利要求2所述的一种净化分离装置,其特征在于:所述下端盖、中部筒体以及上端盖的内壁上均设置有铅内衬层。4.根据权利要求1至3任一项所述的一种净化分离装置,其特征在于:所述下固定架和上固定架均由两个或者两个以上相互平行的安装梁组成,安装梁的两端均与罐体的内壁固定连接;所述安装梁上设置有与填料板对应的插槽,所述填料板的上下两端插入相应安装梁上的插槽内。5.根据权利要求4所述的一种净化分离装置,其特征在于:所述排酸管和出液管上均设置有闸阀。6.根据权利要求4所述的一种净化分离装置,其特征在于:所述填料板以及固定架采用耐酸陶瓷、铸石、石墨或者316不锈钢材质。

技术总结

本实用新型公开了一种净化分离装置,包括罐体,所述罐体的顶部设置有进液管,罐体的底部设置有排酸管,罐体的底部侧面设置有出液管,所述进液管、排酸管以及出液管均与罐体内部连通;所述罐体的内部设置有下固定架和位于下固定架上方的上固定架,下固定架与罐体的底部之间构成第二缓流区,上固定架与罐体的顶部之间构成第一缓流区;所述下固定架与上固定架之间设置有多排相互平行的填料板,所述填料板的水平截面呈波纹状;所述填料板的下端与下固定架固定连接,填料板的上端与上固定架固定连接;所述出液管设置在下固定架的下方。本实用新型能够去除流出物携带的硫酸,减缓设备的腐蚀,降低环境污染,同时增加企业的经济效益。同时增加企业的经济效益。同时增加企业的经济效益。

技术研发人员:方正涛 王彦涛 李升灿

受保护的技术使用者:濮阳市盛源石油化工(集团)有限公司

技术研发日:2021.04.15

技术公布日:2021/11/5