1.本实用新型属于施工设备领域,具体涉及一种用于钢结构栈道伸缩缝位置钢梁施工的支撑架。

背景技术:

2.山林栈道钢结构在柱顶设置伸缩缝时,主梁需要断开,并且主梁直接放置在柱顶的支座上,无限位固定措施,在该位置施工过程中,栈道伸缩缝钢梁吊装至柱顶的支座上,需要采取防止主梁失稳的措施。另外,施工现场适用的吊机需要上栈道桥面时,在伸缩缝位置还需采取加固措施。

3.因此,针对栈道梁伸缩缝位置,如何设计支撑装置,使其既可用于防止钢梁失稳,又可用于在该位置进行吊机吊装时的加固,是目前亟待解决的技术问题。

技术实现要素:

4.本实用新型的目的在于解决现有技术中存在的问题,并提供一种用于钢结构栈道伸缩缝位置钢梁施工的支撑架。

5.本实用新型所采用的具体技术方案如下:

6.一种用于钢结构栈道伸缩缝位置钢梁施工的支撑架,其包括抱箍环、四个斜撑和四个牛腿连接件;

7.所述抱箍环包括两块半圆环钢板、四块带孔耳板、四块第一带孔连接板和若干第一螺栓螺母组件,每块半圆环钢板的两端分别沿径向固定有一块带孔耳板,两块半圆环钢板能拼接成环形抱箍,且拼接状态下端部的四块带孔耳板两两相对,每一对带孔耳板通过向板体开孔中装入若干第一螺栓螺母组件连接为一体;两块半圆环钢板拼接成的外周环面上等角度均匀固定有四块第一带孔连接板;

8.每个所述牛腿连接件包括第二带孔连接板、第二螺栓螺母组件、h型钢牛腿和第三带孔连接板;所述第二带孔连接板和所述h型钢牛腿的腹板上开设有一一对应的螺栓孔,两者能通过向螺栓孔中装入若干第二螺栓螺母组件实现可拆卸式连接固定;第二带孔连接板贴合h型钢牛腿的腹板侧边固定,且第二带孔连接板与h型钢牛腿的腹板侧边重合的一侧侧边用于与栈道钢梁焊接;所述第三带孔连接板固定于h型钢牛腿的底面;

9.所述斜撑的两端分别开设有与第三带孔连接板和第一带孔连接板对应的螺栓孔;四个牛腿连接件底部的四块第三带孔连接板与四块第一带孔连接板一一对应,且每对第三带孔连接板和第一带孔连接板之间通过一个斜撑进行连接固定。

10.作为优选,所述带孔耳板垂直半圆环钢板的两端端部向外固定。

11.作为优选,所述带孔耳板通过焊接固定于半圆环钢板上。

12.作为优选,所述第一带孔连接板通过焊接固定于半圆环钢板上。

13.作为优选,所述斜撑采用工字钢,工字钢两端加工呈斜口并在腹板位置开设螺栓孔。

14.进一步的,所述第三带孔连接板和第一带孔连接板均与斜撑的腹板位置栓接固定。

15.作为优选,所述第一螺栓螺母组件和第二螺栓螺母组件均采用高强螺栓螺母。

16.作为优选,所述的四个牛腿连接件在装配状态下,其中h型钢牛腿的腹板均垂直于待固定的栈道钢梁走向。

17.本实用新型相对于现有技术而言,具有以下有益效果:

18.1.本实用新型能够在钢结构栈道柱顶伸缩缝位置钢梁吊装后起支撑作用,可以避免伸缩缝位置钢梁失稳。

19.2.本实用新型能够在吊机行驶至柱顶缩缝位置钢梁时起加固作用,使吊机可以上栈道桥面安全地进行吊装。

20.3.主本实用新型要采取栓接,减少在山林栈道施工时的动火作业内容,避免山林火灾。

21.4.本实用新型安装拆卸十分便利,大部分组件均可重复使用,减少成本。

22.5.本实用新型可以实现不落地使用,能够减少对山林环境的破坏。

附图说明

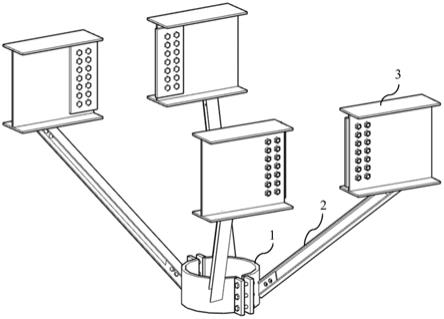

23.图1为用于钢结构栈道伸缩缝位置钢梁施工的支撑架的轴测示意图;

24.图2为用于钢结构栈道伸缩缝位置钢梁施工的支撑架的侧视图;

25.图3为抱箍环的组件示意图;

26.图4为牛腿连接件的组件示意图;

27.图5为该支撑架的第一种安装常见示意图(俯视轴测视角);

28.图6为该支撑架的第一种安装常见示意图(仰视轴测视角);

29.图7为该支撑架的第二种安装常见示意图;

30.图中附图标记为:抱箍环1、斜撑2、牛腿连接件3、半圆环钢板101、带孔耳板102、第一带孔连接板103、第一螺栓螺母组件104、第二带孔连接板301、第二螺栓螺母组件302、h型钢牛腿303、第三带孔连接板304。

具体实施方式

31.下面结合附图和具体实施方式对本实用新型做进一步阐述和说明。本实用新型中各个实施方式的技术特征在没有相互冲突的前提下,均可进行相应组合。

32.如图1和图2所示,在本实用新型的一个较佳实施例中,提供了一种用于钢结构栈道伸缩缝位置钢梁施工的支撑架,其主要部件包括抱箍环1、四个斜撑2和四个牛腿连接件3。下面对各部件的具体结构以及连接方式进行详细描述。

33.该抱箍环1的作用是箍紧在栈道下方的结构物上。由于施工完毕的栈道中其下方本身具有相应的钢柱,因此结构物可以选择栈道自身已施工完毕的钢柱。如图3所示,抱箍环1的组成部件包括两块半圆环钢板101、四块带孔耳板102、四块第一带孔连接板103和若干个第一螺栓螺母组件104。其中,每块半圆环钢板101的两端分别沿径向固定有一块带孔耳板102,两块半圆环钢板101能拼接成环形抱箍,且拼接状态下端部的四块带孔耳板102两两相对。每一对相对的带孔耳板102作为一组连接部件,可以通过第一螺栓螺母组件104进

行连接。因此,每一对带孔耳板102通过向板体开孔中装入多个第一螺栓螺母组件104连接为一体。本实施例中,带孔耳板102垂直半圆环钢板101的两端端部向外固定,为了保证固定的可靠性,带孔耳板102可以通过焊接方式进行固定。

34.但是需要注意的是,两块半圆环钢板101在拼接状态下,并不一定要完全保证两端拼合,也就是说在实际使用时每一对带孔耳板102并不一定要完全贴合。而且事实上,为了保证两块半圆环钢板101能够充分箍紧于钢柱上,每一对带孔耳板102之间最终是具有一定间隙的,以便于为第一螺栓螺母组件104的拧紧留下空间。

35.当抱箍环1箍紧在钢柱上后,就为四个斜撑2提供了支撑位点。抱箍环1上的支撑位点是通过焊接固定四块第一带孔连接板103来实现的,四块第一带孔连接板103沿着两块半圆环钢板101拼接成的外周环面上等角度均匀固定。在本实施例中,第一带孔连接板103通过焊接固定于半圆环钢板101上。

36.如图4所示,每个牛腿连接件3包括第二带孔连接板301、第二螺栓螺母组件302、h型钢牛腿303和第三带孔连接板304四种部件。其中,第二带孔连接板301和h型钢牛腿303的腹板上开设有一一对应的螺栓孔,两者重合后能通过向螺栓孔中装入若干第二螺栓螺母组件302实现连接固定,而且这种连接是可拆卸的,当使用完毕即可拧出螺母进行拆卸。在实际使用时,第二带孔连接板301贴合h型钢牛腿303的腹板一侧侧边固定。且第二带孔连接板301中与h型钢牛腿303的腹板侧边重合的一侧侧边用于与栈道钢梁焊接,在栈道钢梁预制的过程中可以实现将第二带孔连接板301垂直栈道钢梁侧面进行焊接,后续再将h型钢牛腿303与第二带孔连接板301通过第二螺栓螺母组件302进行栓接固定。

37.牛腿连接件3的作用是在栈道钢梁上形成与斜撑2连接的支撑位点,而牛腿连接件3的支撑位点也是通过在h型钢牛腿303的底面固定第三带孔连接板304来实现的。第三带孔连接板304通过焊接形式固定在h型钢牛腿303的底面上。

38.四个牛腿连接件3在装配状态下,其中h型钢牛腿303的腹板均垂直于待固定的栈道钢梁走向。由此就可以对栈道钢梁进行斜撑2固定。

39.每条斜撑2的两端分别开设有与第三带孔连接板304和第一带孔连接板103对应的螺栓孔。四个牛腿连接件3底部的四块第三带孔连接板304与四块第一带孔连接板103一一对应,且每对第三带孔连接板304和第一带孔连接板103之间通过一个斜撑2进行连接固定。在本实施例中,斜撑采用工字钢,工字钢两端加工呈斜口并在腹板位置开设螺栓孔。因此本实施例中的第三带孔连接板304和第一带孔连接板103均与斜撑2的腹板位置栓接固定。

40.为了保证栓接的强度,第一螺栓螺母组件104和第二螺栓螺母组件302均需要采用满足结构强度要求的高强螺栓螺母。

41.抱箍环1、斜撑2、牛腿连接件3、半圆环钢板101、带孔耳板102、第一带孔连接板103、第一螺栓螺母组件104、第二带孔连接板301、第二螺栓螺母组件302、h型钢牛腿303、第三带孔连接板304

42.参见图5和图6,上述用于钢结构栈道伸缩缝位置钢梁施工的支撑架的安装过程如下:

43.1、首先将下部抱箍环1通过第一螺栓螺母组件104进行紧固,将其箍紧在钢柱上。

44.2.栈道钢梁在厂里加工时,将第二带孔连接板301焊接在钢梁侧面,每条钢梁的两侧各自固定一块第二带孔连接板301。第二带孔连接板301与钢梁侧面垂直焊接。

45.3.将h型钢牛腿303与栈道钢梁上的第二带孔连接板301通过第二螺栓螺母组件302进行栓接。

46.4.钢柱顶部的两段带有伸缩缝的栈道钢梁吊装就位后,通过斜撑2上下两端的螺栓孔,与上部的第三带孔连接板304及第一带孔连接板103栓接,由此连接四对抱箍环1和牛腿连接件3,如图5和图6所示。由此,可以起到支撑作用,可以避免伸缩缝位置钢梁失稳。

47.另外,如图7所示,当伸缩缝位置钢梁施工完毕后,该支撑架亦可起加固作用,使吊机可以上栈道桥面进行吊装。

48.当一个钢柱顶部构件施工完毕后,即可拆卸掉该支撑架,用于下一钢柱顶部构件的施工。

49.以上所述的实施例只是本实用新型的一种较佳的方案,然其并非用以限制本实用新型。有关技术领域的普通技术人员,在不脱离本实用新型的精神和范围的情况下,还可以做出各种变化和变型。因此凡采取等同替换或等效变换的方式所获得的技术方案,均落在本实用新型的保护范围内。